案例分享 | 现代阀门行业如何借助多物理场应对工业4.0(上篇)

阀门与 IIoT 的连接将被监控和分析,以便控制和调节管道系统,并且由于智能制造的出现,对检查阀门状态的人工工作将减少。设备本身会生成大量数据,供工程师和 AI/ML 系统进行后续分析 (文末参考文献2)。

关于阀门,回顾繁荣的罗马帝国,可以发现,在意大利南部的庞贝城,他们实际上已经掌握了用于市政供水的流量控制阀(压力为 8-9 psi)。时间可以定位到公元 79 年,维苏威火山爆发导致罗马灭亡的时候,考古学家在保存完好的墓葬建筑废墟中发现了由大尺寸青铜制成的精密在线控制阀(图 1),其连接到街道下方和房屋内的铅管和石管网络。

图1: 来自庞贝城的古罗马直通阀(2)

事实上,专家们发现这些罗马旋塞阀的规格一致,并符合整个罗马的统一标准 (文末参考文献3),很接近现代 ASME 阀门的标准!

图2: Cradle CFD 仿真中最常见的工业阀门

减少维护和停机的时间对于维持工厂和设备的性能、生产力和限制成本起到至关重要的作用,因此,对一次性准确设计和每次准确地设计变得越来越重要。

压降优化

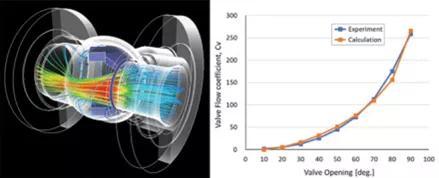

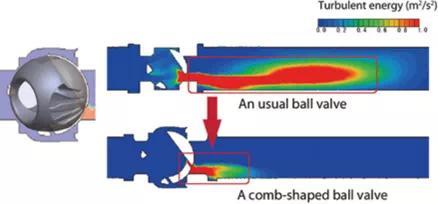

这是过去 30 年来阀门行业对 CFD 工具的经典需求(见图 3)。与之前一样,需要在最小化阀门的压降与通过流体的流速之间进行权衡。CFD 有助于工程师和设计师通过仿真,了解阀门的压降发生位置,阀门对周围管道系统的影响。如果阀门或其他管道压降部件相互作用,它可以显示可能发生的任何阀门-阀门相互作用。除了分析稳态损失,阀门中的瞬态现象也可以使用 CFD 进行评估。

图 3: Cradle CFD 仿真的球阀实验

控制阀开度与流量系数预测曲线

静态和动态的力、扭矩和弹簧载荷

所有阀门都有机械控制机制,当被 操作时(打开或者关闭)时,就可能会出现由流体引起的力和扭矩各种瞬态峰值。 这会对阀门内的弹簧和机械零件造成明显的负载(包括变形)。 也可能导致阀门和相关系统内部的损坏,进而导致整体故障,发生周期性的耐久和疲劳效应。MSC Software 已经进行尝试并且相信,当结构分析工具(如 MSC Nastran 和 Marc)与CFD 和 Adams多体动力学仿真结合时,可以准确地模拟流固耦合效应,轻松地分析阀门控制机制对流体的影响,甚至是柔性变形。 流体系统中的瞬间的压力波动在仿真安全控制阀和爆破盘的流动井喷也是很重要的。

最后,随着阀门从纯金属材料转变为使用更独特的材料或者各种复合材料(塑料、复合材料、新型合金……),CAE 仿真还可以对耐久性、耐腐蚀性和轻量化性(尤其是3D 打印的零件)进行评估。人们普遍认识到,结构完整性和结构性能在阀门设计和制造中将变得越来越重要。

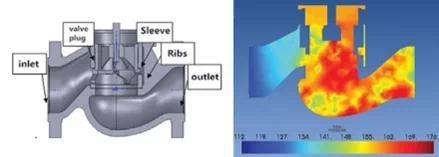

传热和热冲击效应

一些阀门必须在极高/极低的工作温度下或者在注重传热的流动系统和过程中工作。这可能会导致阀门内或者附近出现热集中点,从而导致疲劳,甚至是热冲击问题。随着时间的推移,瞬态的和周期性的热负载会显著影响阀门的性能。温度效应还会影响管道、储罐和容器中的流体混合现象。

噪音水平评估噪音已成为阀门工作中的一个大问题。 流体噪声和机械振动噪声会影响阀门的功能,并且可能会导致相邻的管道疲劳,从而降低阀门的使用寿命 (文末参考文献4)。 因此,控制阀门的噪声成为阀门研发过程的一个重要环节。 除了与工厂工人健康相关的对噪音分贝的限制要求以及环境噪音对周边居民的影响,噪声是也一个可持续性问题。 管网中的压力和冲击波也会引起结构的振动和水锤噪声。 事实上,一些阀门必须处理跨音速,甚至超音速的气流以及复杂的湍流。 声波流效应需要良好的可压缩求解器的 CFD 仿真功能,例如, Cradle CFD 。

图4: 控制阀打开70% 时,在Actran中显示的内部声级

载有粒子的流体和非牛顿流动

含颗粒物、泥浆和沉积物的流动在石油、天然气、水利行业是很常见的。颗粒会相互撞击并撞击阀门零件的表面,从而导致沉积物运动,甚至堆积起来成为性能问题。了解阀门内部复杂的湍流流场和携带的颗粒磨损表面的方式对于避免阀门损坏、狭窄通道的关闭以及减少后期高成本的维护和停机时间是至关重要的。Cradle CFD 具有非常强大的离散元模型 (DEM) 来仿真所有的颗粒尺寸,可以解决沉积问题、颗粒堆积、随之而来的流道形变以及由此产生的压降增加和流速降低的问题。

仿真阀座上的情况也是很重要的,例如,沙粒可能会被困在阀门和阀座之间,从而导致阀门泄漏。

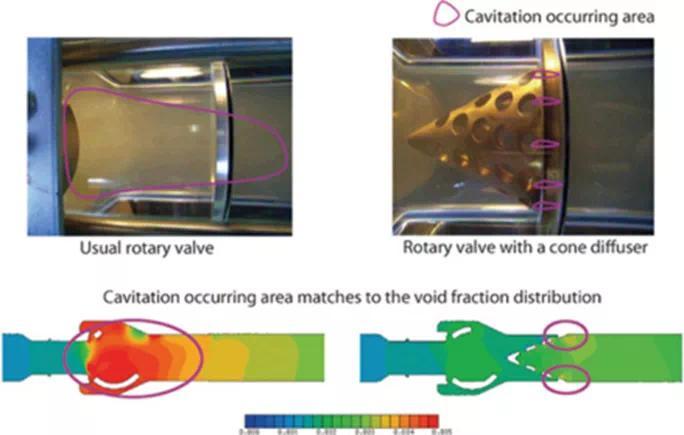

空化和相变效应

空化是一种相变现象,通过这种现象,液体的静压会降到液体的饱和蒸汽压以下,导致在液体的成核位置形成小的充满蒸气的空腔。当受到更高的压力时,这些被称为“气泡”或“空隙”的空腔会坍塌,在表面上产生冲击波,损坏附近的设备和表面。当这些空化冲击波非常接近内爆气泡时,冲击可能会很强,但当远离内爆时,会迅速减弱。

在阀门液流装置中可能会出现气穴现象,并且由于金属的表面疲劳,气穴现象可能是管道和阀门磨损的重要原因。在某些情况下,当系统中的压差高到使得空化位置从源头向下游移动多个管道直径时,也会发生“超级空化”,并且磨损、噪音和管道损坏也会移动到那里。气穴现象通常与系统中的强外部噪声有关。止回阀也会出现闪蒸和气穴现象。

Cradle CFD 等仿真软件可以使用内置的经过充分验证的空化模型来预测蒸发和冷凝等详细过程,以便用户可以预测空化形成的区域及其传播方式 (文末参考文献5)。CFD 还可以估计气蚀下阀门的效率,并显示可能发生腐蚀和损坏的位置。

图5: Azbil 控制阀支架的空化效应仿真

CFD 预测与实验对比(5)