机器人行业工程仿真分析解决方案

工程仿真技术是机器人研究领域中的一个重要部分。随着机器人研究的不断深入和机器人领域的不断发展,机器人仿真系统作为机器人设计和研究过程中安全可靠、灵活方便的工具,发挥着越来越重要的作用。通过仿真试验来研究机器人的各种性能和特点,已经是机器人理论研究必备方法之一。同时,仿真试验结果也为制造机器人提供了有效的参考依据。

目前国内对机器人仿真的研究基本上还处于探索阶段,大部分研究都依附于已有的软件而进行的二次开发。优飞迪依托国际领先的工程仿真软件以及强大的技术服务能力与丰富的机器人行业服务经验,基于“仿真驱动设计”的新研发模式,针对各种仿真需求,创造性的提出机器人行业仿真设计解决方案,以解决目前机器人行业存在的三大痛点问题:找不到适合本企业和工程师团队的工程仿真软件、仿真精度难以满足本企业的需求、求解速度难以满足本企业的需求。

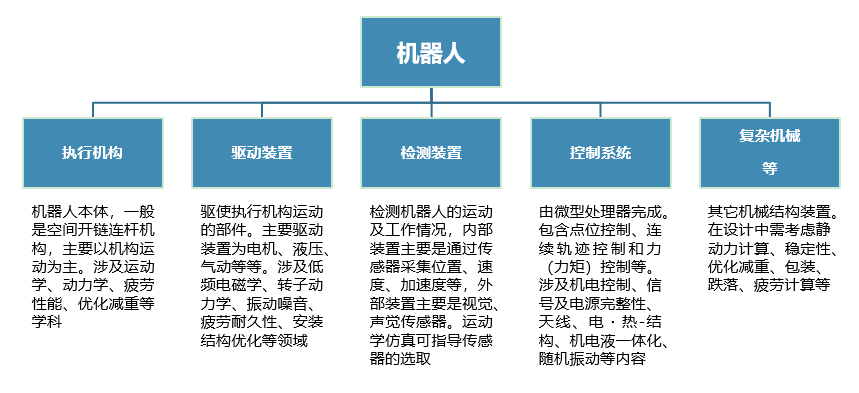

一 行业概述

机器人行业涉及的研发问题众多,从物理学的角度来讲,机器人研发涉及的学科领域如下图所示:

通过仿真可以在设计前期发现产品问题,并提供改进方向。整体来说,机器人行业的主要CAE问题包括:

1、结构强度、刚度分析

结构强度、刚度是机器人产品的基本要求。分析内容包括:

零部件和整机产品的强度、刚度

部件和整机装配连接分析(螺栓连接和预紧、装配应力,接触应力)

2、结构动特性分析

结构动特性是影响工业机器人产品性能的一个重要指标。工作条件下工作频率是否远离系统的固有频率,是否发生共振。机器人产品的动特性分析包括:

零部件和整机的模态分析

工作过程的的瞬态响应分析

零部件动特性匹配:频率响应分析

接合面动刚度、阻尼特性

3、结构优化分析

优化产品结构是降低产品成本、提高产品性能的有效方法。对于机器人产品,可以进行的优化有:

满足设计要求的材料参数优化

节省材料的构架结构截面尺寸优化

零部件最优结构形式的拓扑形状优化

满足强度、模态、动响应等多学科要求的多学科优化

4、疲劳寿命分析及优化

准确预测和合理设计零部件的疲劳寿命对于预防事故、降低产品成本和提升产品质量具有十分重要的意义。机器人产品的疲劳分析及优化包括:

疲劳载荷谱的编制

零部件和整机的疲劳强度计算

零部件和整机的疲劳寿命预测

疲劳灵敏度分析及优化

5、机构运动特性分析及优化

机器人产品的工作功能是通过机构运动来实现的,因此对其进行机构运动特性分析和优化是检验产品性能,优化产品设计的有效方法。通过建立机器人产品的功能化数字样机,可以对机器人产品进行如下分析:

整机运动协调性

零部件运动轨迹、工作范围

工作过程零部件受力分析

定位精度、工作精度分析

刚弹耦合分析,工作过程中关键部件变形、精度影响分析

机构设计方案比较和参数优化

6、控制系统特性分析及优化

液压系统和气动系统是机器人产品主要的运动控制系统,直接控制着机器人产品的运动。控制系统的性能直接影响机器人的工作性能。控制系统特性分析和优化包括:

液压/机构的耦合作用对整机的影响

执行机构的受控运动和对电液系统的反馈

液压系统动力源、管路的能量损失和压力波动

阀和执行环节的动态响应

液压油特性和流动状态的变化,液压油温度变化

部件参数对整体系统性能的影响

7、多学科耦合分析

机器人是集成结构、液压、电气、控制、运动等多学科耦合的机电液一体化复杂产品。其中结构、机构运动、液压控制等具有较强的交互作用,需要对其进行多学科耦合分析。包括:

刚-弹耦合分析

运动-控制联合分析,运动系统和控制系统的耦合

结构-运动-疲劳一体化分析

二 解决方案

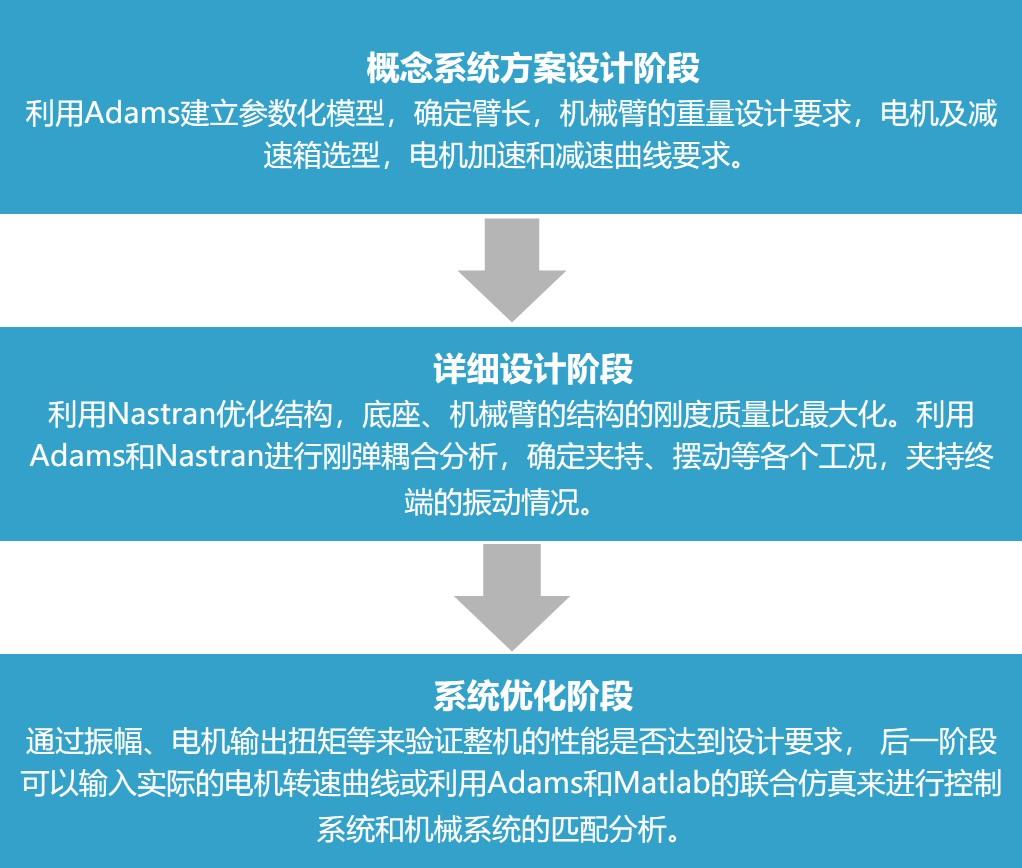

机器人行业工程仿真在机器人的各个研发阶段得到了广泛的应用,其中7大关键技术是机器人研发成败的关键:(1)柔性系统动力学仿真MBD-FEA;(2)耦合仿真MBD-Nonlinear;(3)控制系统集成Mechatronics;(4)晃动效应及齿轮噪声预测;(5)振动分析;(6)试验设计与优化DOE/ Optimization;(7)一体化的疲劳寿命预测工具MSCFatigue。

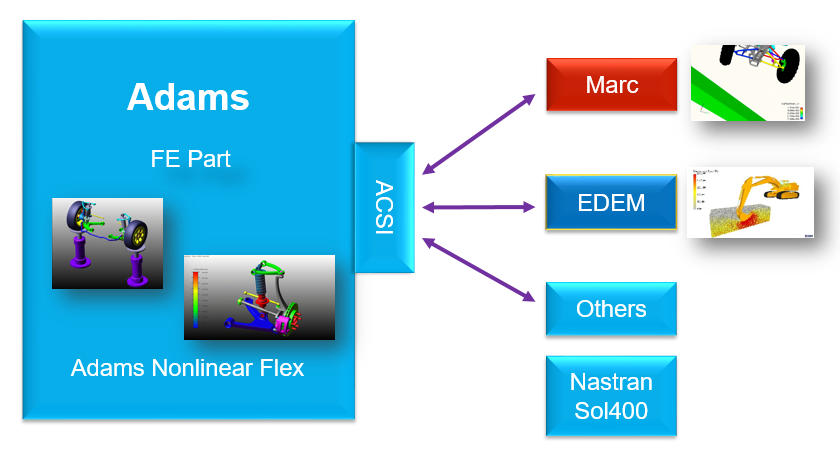

1、柔性系统动力学仿真MBD-FEA

包含部件柔性,从任意的有限元分析软件获得部件的柔性信息。

Nastran

Marc

Abaqus

Ansys

好处:

捕捉部件的变形

计算精度更高的机器人手臂轨迹

包含线性和非线性柔性

2、耦合仿真MBD-Nonlinear

3、控制系统集成Mechatronics

同时模拟和理解机械系统与控制系统的操作。

好处:

研究控制(电子、液压和气动)与机械系统的相互作用

系统仿真的更高保真度

可以模拟所有的非线性因素,包括柔性和碰撞

与控制系统模型无缝集成

MATLAB/Simulink

Easy5

FMI支持的软件

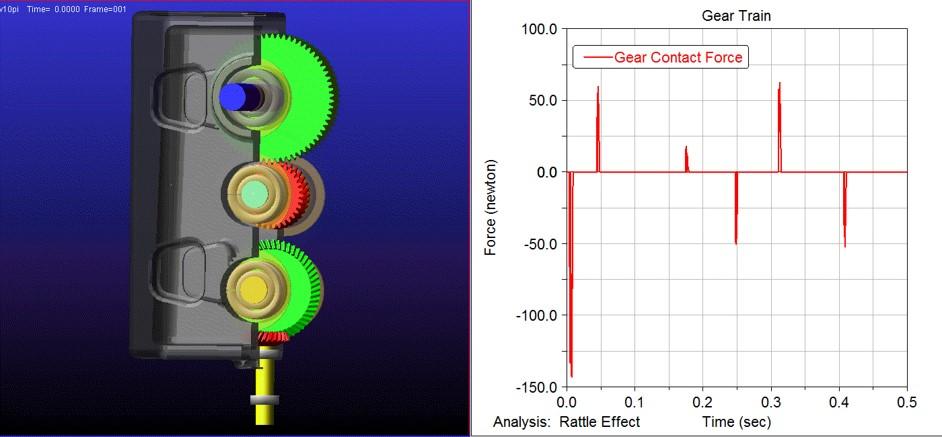

4、晃动效应及齿轮噪声预测

解决哪些问题?

研究齿轮间隙的影响

齿轮副之间的接触力预测

研究齿轮摩擦的影响

评估和降低齿轮的声响

△ 齿隙引起的晃动效应

齿轮啮合传动时,为了在啮合齿廓之间形成润滑油膜,避免因轮齿摩檫发热膨胀而卡死,齿廓之间必须留有间隙,此间隙称为齿侧间隙,简称侧隙。齿侧间隙的存在会产生齿间冲击,影响齿轮传动的平稳性。

△ 齿轮箱辐射噪声预测

5、振动分析

解决哪些问题?

轻量化机器人可能会改变其固有特性

验证工作频率是否远离固有频率,避免共振

部件越轻,柔度越大,可能会看到更多的振动现象

工艺机器人,刀具和工件之间存在较强的相互作用,可能引起过大的热和振动问题

执行系统级的振动分析

正则模态分析

频率响应分析

好处:

使用同一个模型

减少重复劳动

节约时间

相比时域法,频域法分析速度更快

6、试验设计与优化DOE / Optimization

运用Adams/Insight优化设计。

调整设计变量,最大限度提高性能指标

设置不同设计变量的变化范围

添加一般运动副,以保持整体范围内的优化设计

好处:

自动生成试验设计的网页或Excel表格形式的仿真结果

降低成本,并从模型中获得设计信心

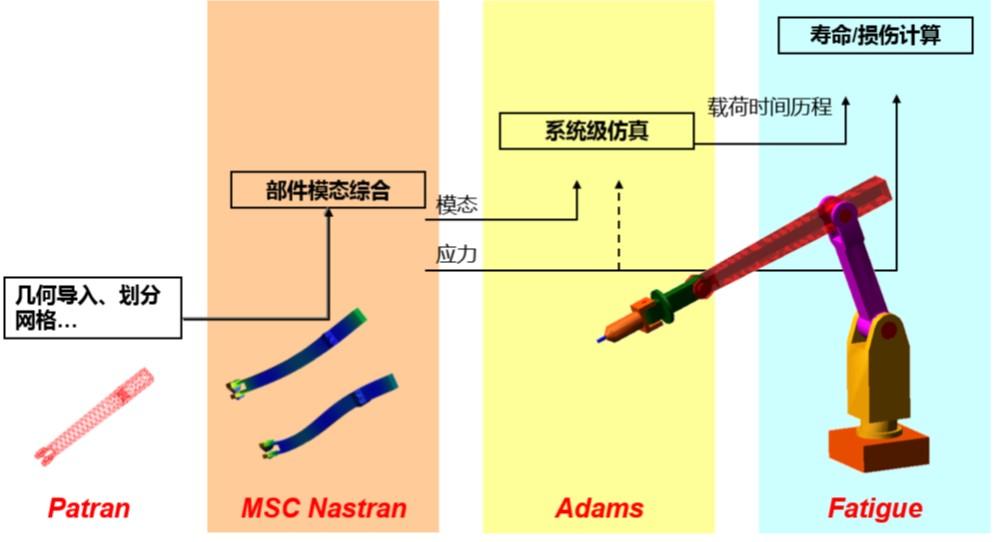

7、一体化的疲劳寿命预测工具MSC Fatigue

机器人典型的疲劳计算是使用动态响应和模态迭加来进行的,流程如上图所示。首先对弹性组件(机械臂)进行网格划分,然后应用模态衰减技术来获取组件模态弹性和组件模态应力,系统运动过程分析中会结合使用缩减的弹性模型,且为每一事件进行完整的瞬态分析,系统运动分析之后会立刻进行疲劳计算,这种流程解决问题效率非常高。

三 应用案例

1、FANUC

2、ABB

它们为各种客户提供服务,每个客户对生产线机器人有不同的要求。经验证的Adams模型为现场工程师提供了通过所需操作运行模型来确认这些自定义配置的能力,以确定功能成功和扭矩需求等重要指标。Adams模型还用于改进控制器开发,以便在进入物理试验之前对它们进行更正确的调整,从而可以避免昂贵的下游迭代循环。

3、南特通信与控制研究院(IRCCyN)

研究人员通过Adams搭建视觉机器人模型,并与Matlab/Simulink进行联合仿真分析,可以精确预测机器人的位置方位,同时模型在验证理论过程中至关重要,避免了用复杂的方程式预测并联机器人的动力学特性。

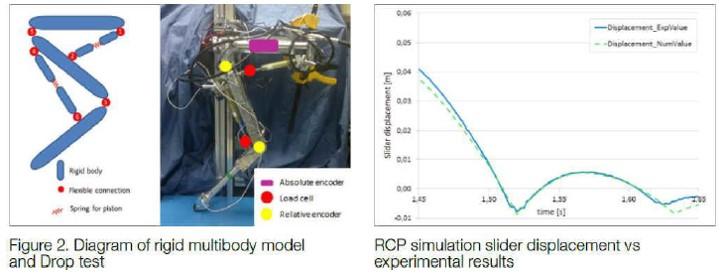

4、Italian Institute of Technology(意大利技术研究所)

采用MSC Adams和Nastran搭建爬行机器人虚拟模型进行研究,比传统分析方法节约了80%的时间,且刚柔耦合模型仿真分析的位移、力与实际测试高度吻合。经过验证的机器人模型便于研究机器人复杂工况的运动性能。

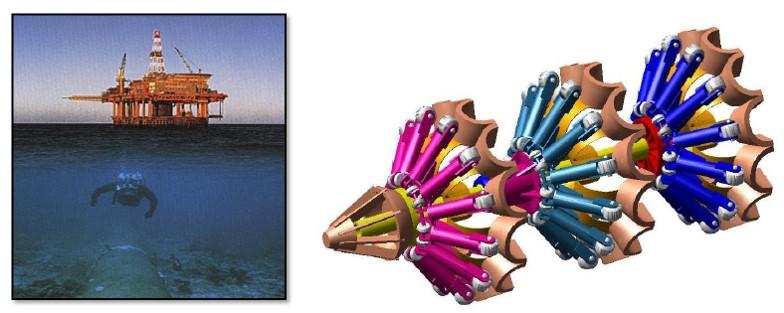

5、Pipetronix

使用Adams建立了油管管路探测机器人模型,通过在油管中进行运动分析,及早在设计阶段发现问题,减少产品卡在油管中的概率,最终样机完成了超过800公里的油管探测任务,确保了机构运作安全且可靠。

6、多学科仿真流程

1) 从CAD导入几何

2) 执行瞬态动力学仿真以进行载荷预测

3) 集成部件柔性

4) 振动分析以避免共振

5) 多体动力学-控制系统集成以评估控制算法

注:本文素材来源于网络。如有侵权,请联系我司;如需转载,请注明出处和链接,谢谢!