高速电机转子冲片的强度设计(六)——极限失效扭矩及最大压装力计算方法(下)

本节主要技能点:

1、不同影响松脱扭矩结果因素的横向对比计算;

2、 载荷步控制方法及仿真收敛性评价方法;

3、 压装力仿真计算方法简介

(接上节)以上设置完成,复 制相同类型的Case,并微调其不同设置,如摩擦系数为0.1、0.09、0.08等,一直到0.03共计8组重复计算。而后设置20个核心并行(求解本案例计算机,采用测试版Intel志强8272处理器。其拥有26个物理核心及52线程)。保存项目文件,开始求解。一般而言,仿真时设置80%~90%物理核心数量,且关闭CPU的超线程技术后,单次单Case的综合计算效率最高。如需同时计算两个Case,建议另存为其他计算文件,并同时打开两组互相独立的Case,并将每一个计算文件设置40%左右计算机物理核心的并行数量,可达到较高的综合效率。原则上不建议,采用以上方法同时求解2个以上的计算。因为限制于计算机硬盘速度及内存容量,一般更多Case将被拖后腿。

由于有限元分析的多核心并行计算效率较低,一般而言CPU拥有1核心~8核心时,基本随着核心数量增加,计算时间线性降低,8核心~16核心后,堆核心的加速效果逐渐下降,16核心~28核心时,计算时间提速极其有限直至不变。

故CPU选择依据为相同价位,尽量多的同时且按顺序满足,以下条件为佳:一颗CPU、功率最大、核心最少、单核心浮点运算性能最强、全核心满载频率最高、平均每个核心的三级缓存最大。

遗憾的是,从2010年广泛推行的GPU加速技术,也不适合于有限元分析。其综合性价比远低于再买一颗顶级CPU。同时,只有顶级专业显卡(Quadro品牌等)与任意型号专业GPU加速卡(Tesla品牌等),再搭配合理的驱动程序、操作系统、仿真软件版本等,方可用于ANSYS 的GPU加速。而绝大多数用户选用的,Geforce品牌的游戏用显卡,则无论价格为100元还是100万元,均对仿真求解无效。

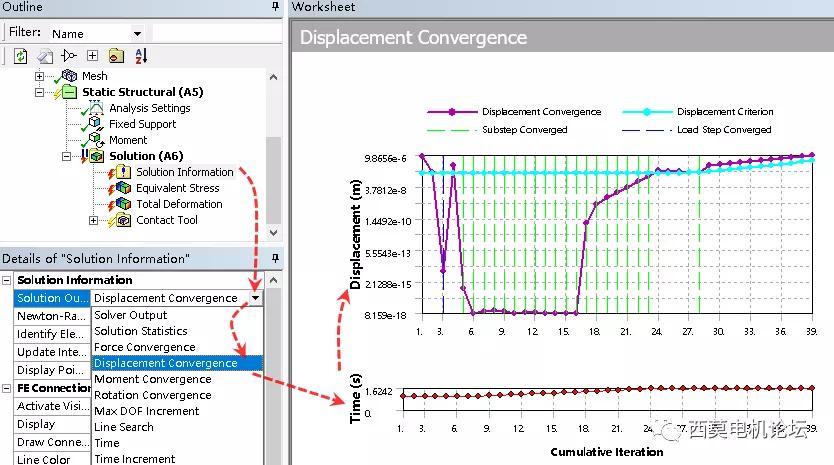

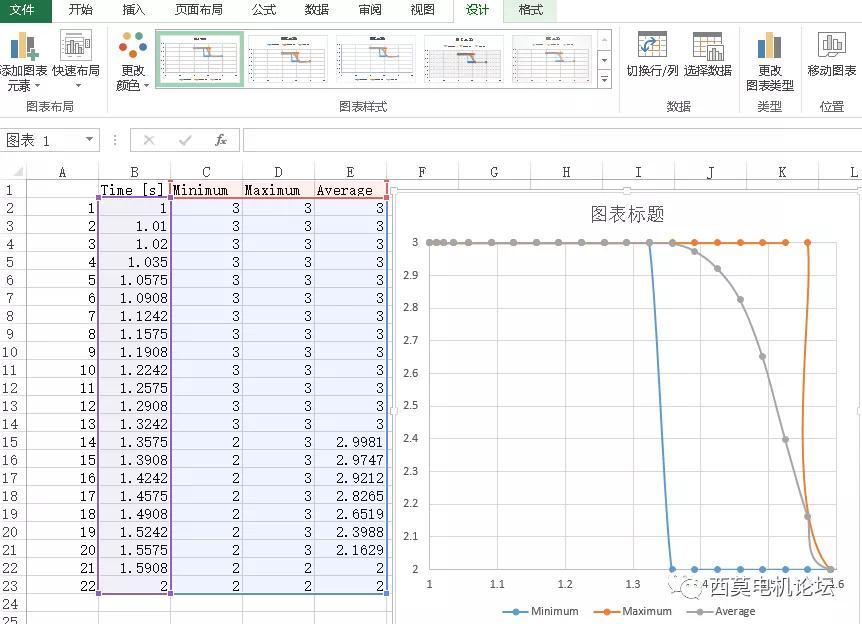

下图为调试计算进度时,非常关键的信息来源。其包括力、扭矩、位移等收敛值。建议同时参考以上三个参数,并根据其曲线形状,判断是否需要调整计算。

其下方time为总体进度。如上文考虑扭矩与摩擦系数影响时,仅设置2个载荷步,则当前计算进度1.6242,为完成第一个载荷步,即过盈配合效应,正在计算第二载荷步,即过盈配合 扭矩载荷的影响,且完成到62.42%的进度。相当于达到100x62%=62N·m扭矩 过盈配合。

其右侧红色曲线,为不同载荷子步的收敛情况。如果其宏观趋势为逐渐升高,则认为当前计算进展良好。如出现大量水平方向延伸甚至向下持续变化,则说明计算出现明显故障,需立刻暂停排查,而不要继续浪费生命,等待求解。此时不要停止计算,将丢失所有中间数据,则故障排查无从谈起,应该选择暂停。

根据计算量与计算机硬盘速度等影响,单击暂停后的数分钟到一两个小时内,方可真正完成暂停操作。而后保存数据,并查看求解输出信息,检查具体报错原因。

笔者在第一部组著作《ANSYS Workbench结构工程高级应用》开篇第一章介绍,哪些用户不适合学习有限元,其中一条为完美主义者或者强迫症晚期。

红色曲线局部、细节、间隔的出现少量水平或向下,并不明显影响计算进程,反而是载荷子步的数量,选择合理的一种表现。请接受不那么完美的收敛曲线。

如载荷子步数量设置过大,且红色曲线平稳增加,虽然更有利于收敛,也说明计算进程十分完美,但计算量过于庞大,属于严重浪费生命的做法。应从少到多,逐渐增加载荷子步数量,从而在最低成本与最高精度的两极疯狂试探。

下图右上角部分,为细节的计算进程。其青色线为收敛标准,即力、变形、扭矩等的平衡条件。当紫色线与青色线交叉且低于其时,说明当前载荷子步计算收敛,结构处于外部载荷与约束处反作用力,基本平衡的条件。可继续加载下一个载荷子步,并出现绿色纵线提示,同时下面time处红色曲线,将略微向上提升。

如果一个载荷步内,如第一个蓝色纵线下方的3,说明仅仅借助,程序自动的3个载荷子步的加载,即完成了对过盈配合的计算进程,实现第一个载荷步的收敛。

相反的,如果本案例3个载荷子步,即可收敛的条件下,用户人为的在图-18中,将第一个载荷步,设置更多载荷子步去实现,如初始100最小40最大1000。通常是毫无意义的,浪费计算时间、浪费计算机硬盘空间、浪费用户生命的做法。

前文介绍过,需同时查看力、变形、扭矩三个参数的影响。如某一个或某两个参数的紫色曲线,如力与变形,长期处于青色线下方,但并未出现绿色子步收敛提示,概率而言第三个参数的紫色线,如扭矩必然长期高于青色线。需继续计算或暂停,并加密载荷子步。如图-18中,从100、30、1000变为200、100、1000。或查暂停看变形结果检查,确认是否有局部零件异常变形。

对于本文案例,核心目的为得到极限松脱扭矩。其过盈配合的接触状态,必然在扭矩增加到某一点时,发生异常变形,从而松脱崩溃,则计算结果必然出现,中途不收敛情况。此时未完成全部100N·m加载,反而是有利的(强迫症及完美主义者,哭晕在厕所),可说明设置最大100N·m扭矩设置正合适。否则应继续加大最大扭矩载荷,直到出现崩溃点为止。

这是一个多次调试的验证试算过程,可能会极大的增加计算量,同时计算进度变得不可控。建议从较为粗糙的网格尺寸开始尝试。

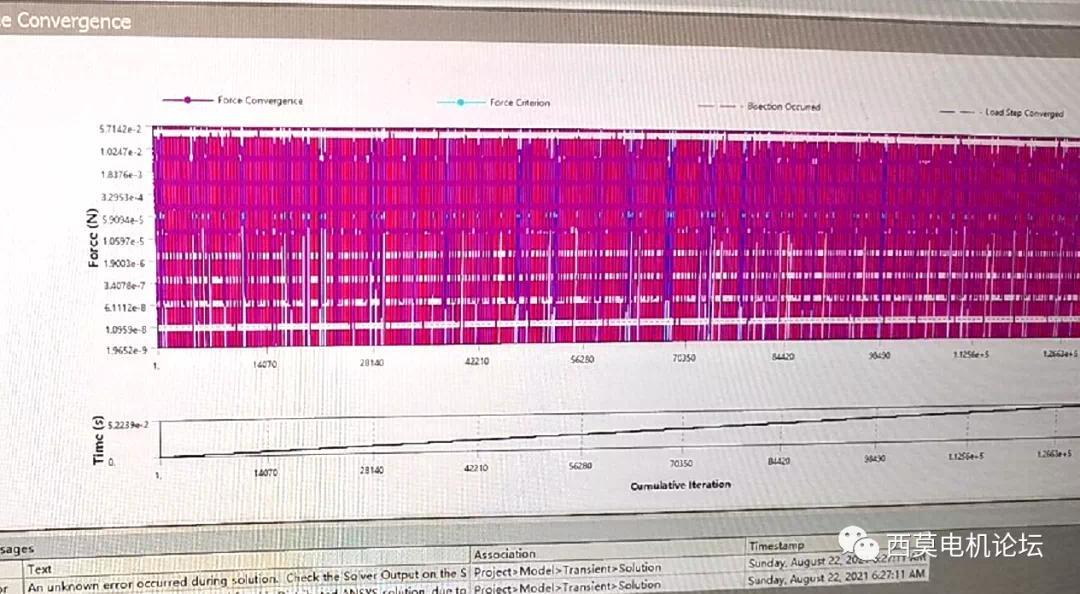

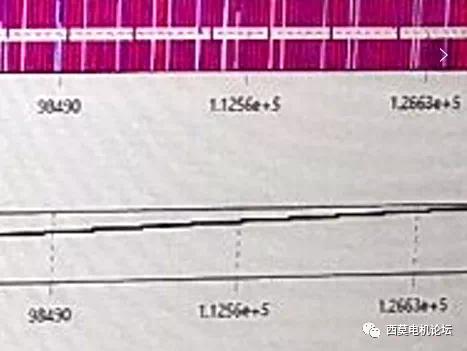

举一个极端且典型的案例。2021年8月22日,有网友B站私信问笔者,为什么其仿真时硬盘满了,并贴出下图。其极致密集的紫色曲线,已经完全掩盖了青色及绿色线的痕迹。同时右下角1.2663e5数据,说明当前计算已经完成了,12663次迭代计算。其相对本文上图中,39个子步即完成计算而言,计算次数差异,达到惊人的3100倍。

其下方红色time线,为十分平顺完美的倾斜射线。说明计算收敛十分完美,也暗示了载荷子步设置过于细腻,已经严重浪费计算时间。笔者在思考,这个用户的生命就这么不值钱,就这样肆意霍霍?果然年轻真好,

其左侧的计算模块与设置显示,采用瞬态动力学分析模块。加载自重与固定位移约束的同时,插入一段用户自定义的APDL语言。询问后提问者补充道,为300Hz正弦波脉冲电信号加载,以产生振动的计算。

令人印象深刻的载荷子步数量。

12万次迭代,触碰了笔者2010年自学仿真技术至今11年以来,最多瞬态迭代次数的眼界天花板。笔者不会debug不会say hello,只会心疼这提问的大哥。

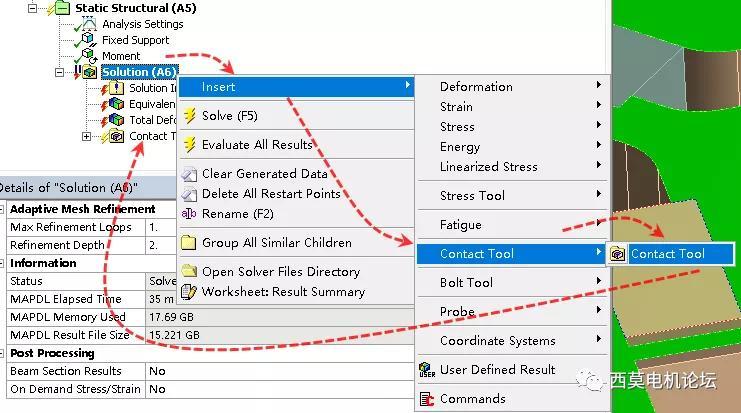

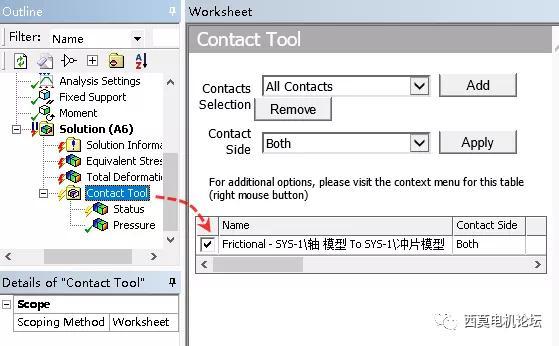

计算完成后,保存项目文件并在结果中,右键提取接触结果。

由于本案例仅设置1组摩擦接触,在右侧列表中已默认选择。如用户设置了大量接触,但仅需提取其中极少数几个,则需要手工的依次反选其他接触。这将是一项令人窒息的简单重复劳动工作,且其上方的add等功能,几乎没有成功奏效的一天。

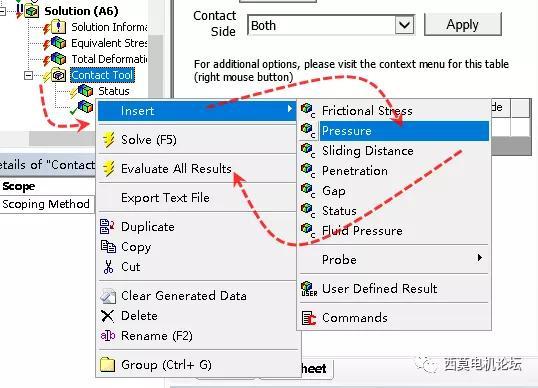

提取需要的接触结果。对于本案例,默认提取接触状态结果,也可根据用户需要,继续提取接触压力等结果。同时选择第二个黄色闪电的提取结果图标,而不是上方的求解图标。

这是因为当前计算,仅完成1.62time的进程,并未完全结束。如点选求解案例,为继续求解从1.62到2的后面部分。

对于本案例,其将是毫无意义的浪费生命。尤其是拥有大量复杂设置,且计算量较大时,仅仅误操作点选求解,而后立刻暂停并保存,用户往往也要多付出1小时~2小时的可贵生命。关键操作,请三思后行。

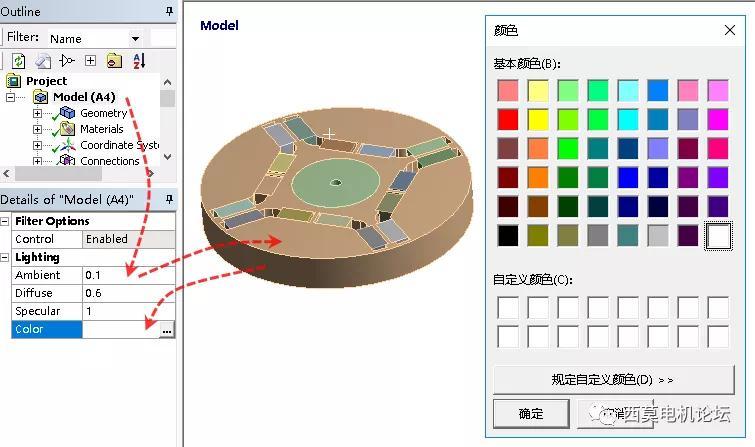

大部分情况下,默认的模型光照效果,并不清澈明快。建议如下图所示,将零件颜色、光照、渲染等参数适当加大,尤其汇报用截图时。

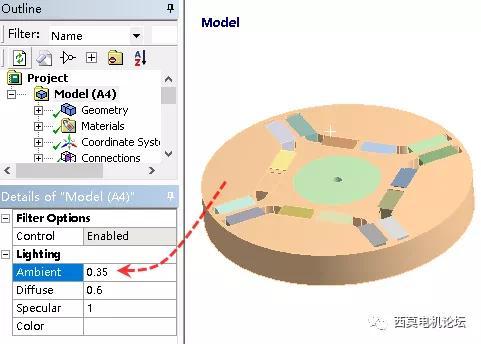

下图为仅调整一个参数后,模型颜色与上图的对比。

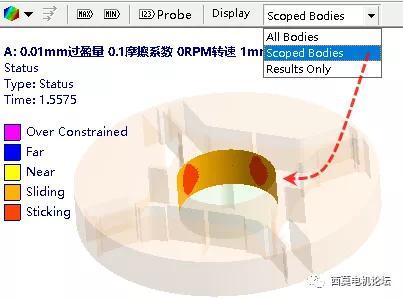

而后选中结果中的接触状态结果。其可在上方选择不同的结果显示方式。

过盈配合表面的接触状态,随着从载荷步1到载荷步2,出现随扭矩的增加,而逐渐非线性变化的趋势,尤其是蓝色的平均接触压力结果。

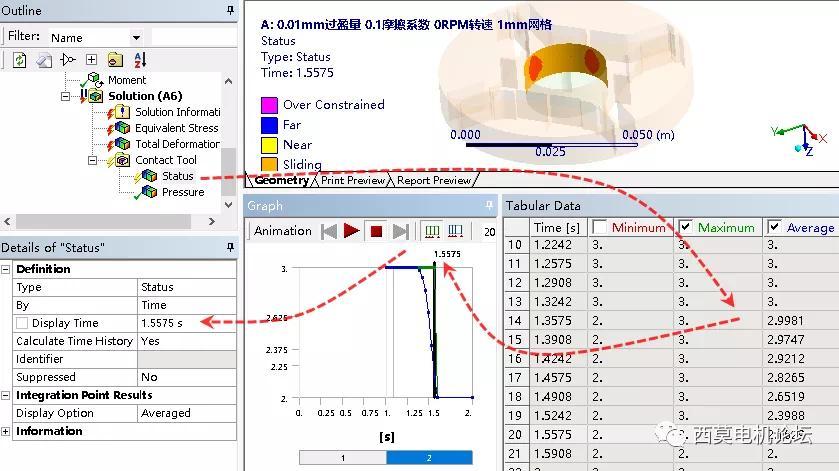

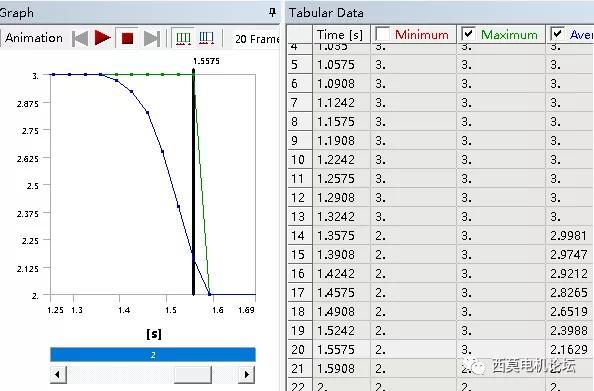

对于本图上方所示的工况:0.01mm过盈量、0.1摩擦系数、0RPM转速、1mm网格时,接触状态在1.5575时,最大接触状态出现从水平,到断崖式下降的突变。说明当前载荷,即100x0.5575=55.75N·m扭矩,为极限松脱扭矩。

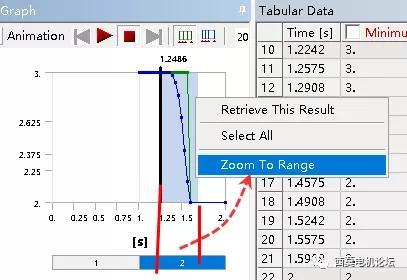

由于当前载荷子步,过渡较为细腻,其占有屏幕面积较小,不利于观察与截图展示。可左键滑动,并右键局部放大显示。

放大后,可更清晰显示各曲线的细节变化关系。以上功能还可用于生成结果动画时,局部截取之用。

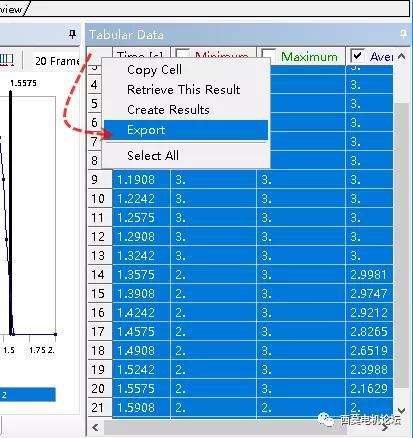

在其右侧表格中,可在左上角空白处,右键并提取为Excel文件,用于后续数据分析。

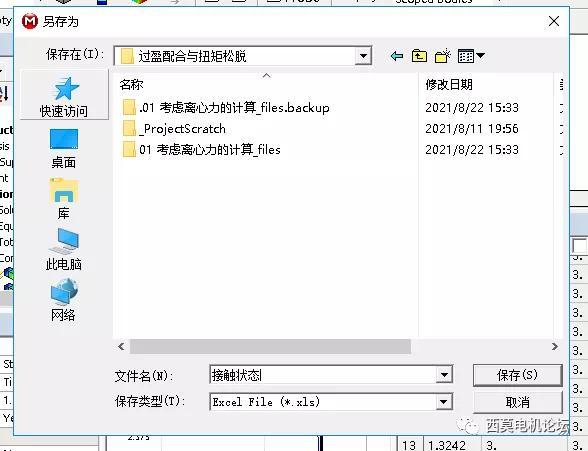

保存并命名该Excel文件。

绘制接触状态散点图。

下面汇总松脱扭矩与各影响参数的变化关系曲线。

注,以下曲线中,散点均为原始数据,虚线均为线性外推结果。

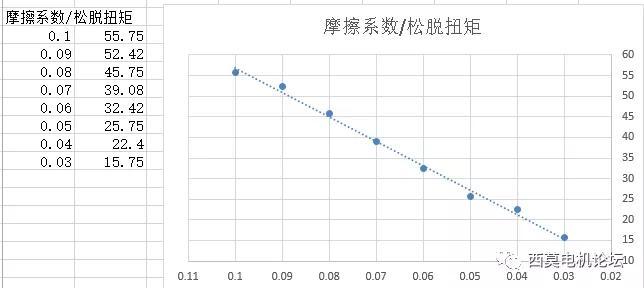

摩擦系数与松脱扭矩间,呈线性下降趋势。

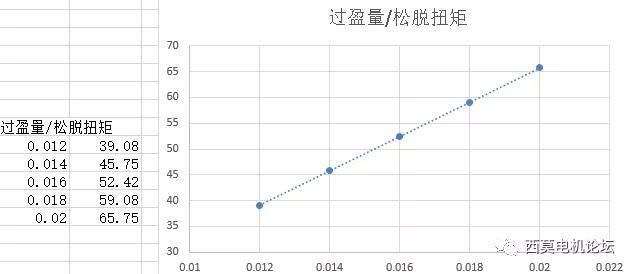

过盈量与松脱扭矩间,为线性增加趋势。

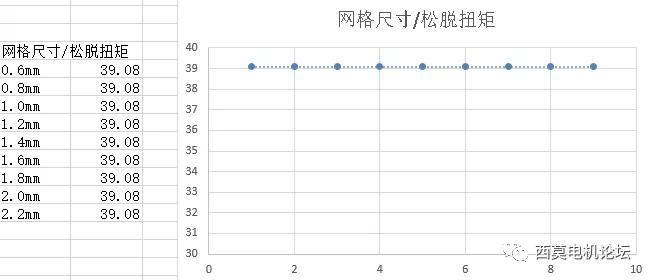

网格尺寸与松脱扭矩关系。令人十分意外的是,本案例中,即使网格尺寸有4倍左右的变化范围,依然出现结果与网格不变的尴尬局面。

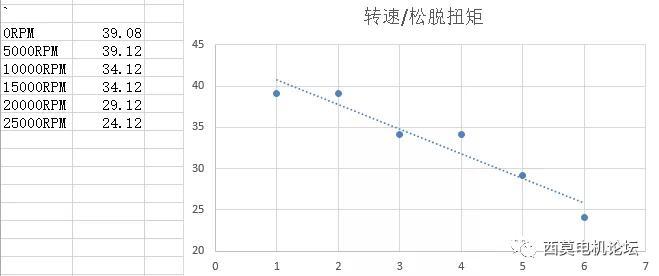

转速与松脱扭矩之间,呈线性下降趋势。

至此,本文仿真部分完成。

以上案例为考察不同影响因素,对极限松脱扭矩的结果。当计算最大轴向压装力时,可将扭矩载荷,更换为对硅钢片侧面,施加局部推力载荷。建议仿真前,仿真工程师需了解并熟悉相关压装工艺,而后对实际压装位置与工装尺寸进行建模计算。

结果提取时,与本文相同,接触状态随推力载荷的变化曲线及其突变崩溃点,为极限压装力。

无论哪种工况,无论手工计算抑或仿真分析,均应以实际压装实验数据,为基准进行调试。否则计算误差将极其恐怖,如偏离2000%,以至于毫无参考意义。

当经过足够数量的验证后,笔者在汽车驱动电机,强度性能开发实际工作中,可实现采用相同设置下,同一套产品最大、最小、中位数的实际压装力与仿真差异,均为5%左右。

4 总结

本文借助《机械设计手册》手工计算方法,大致计算了承担500N轴向载荷,且45mm轴向长度时,压装力约7吨。过盈量0.036mm~0.085mm。

而后单独采用10mm轴向厚度的转子模型,计算临界松脱扭矩为15N·m~65N·m,并验证过盈量、摩擦系数、网格尺寸、转速等,对松脱扭矩的影响。还简单介绍了轴向压装力的仿真方法。

行文还中间穿插,部分强度仿真工作方法与经验分享。