高速电机转子冲片的强度设计(六)——极限失效扭矩及最大压装力计算方法(中)

3 极限松脱扭矩及影响因素仿真计算方法

考虑到仿真与手算的差异及对照验证复杂度,本文的仿真部分,并未参考上文计算结果。

首先重点计算松脱扭矩及各种影响计算精度参数的对比验证案例,而后简单介绍轴向压装力的分析方法。分析模块采用静力学分析,因实际加载一般十分平稳,无需考虑惯性与时间关系。

下图为完成的各种仿真案例。其包括对10mm轴向尺寸转轴与硅钢片模型,加载从0N·m~100N·m的线性渐变扭矩,计算临界失效扭矩的方法。为验证不同参数,对松脱扭矩的影响关系,还进行了不同摩擦系数、网格尺寸、转速、过盈量等的对比计算,共计29次重复计算。耗时约一星期。

图-7 本文的计算案例

按照原计划,本文还希望进行,不同温度影响的对比计算,但考虑到笔者1000G固态硬盘即将用罄,该计划搁浅。完成全部案例时,本文用仿真文件,共计占用919G空间。

图-8 仿真结果文件容量

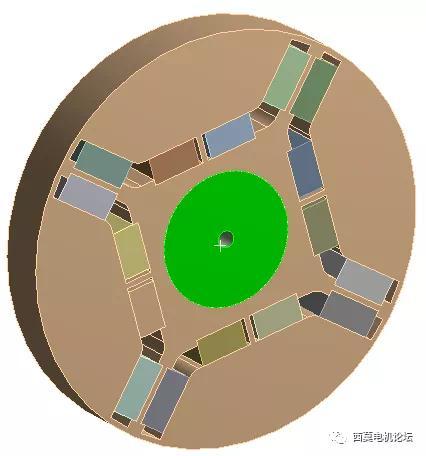

本文采用的几何模型与之前的案例略有不同。其不再使用1mm轴向长度,而是使用SCDM模块,将模型总体轴向延伸增加到10mm。从而更好的对比过盈配合接触状态,沿电机轴向长度的分布关系。其缺点为计算量,将几乎等比例增加9倍。这就是为什么仅29个Case,即耗尽919G硬盘容量的主要原因。

为节约计算量,本案例采用ANSYS Workbench默认的“结构钢”材料。并仅考虑线弹性材料属性及小变形条件。

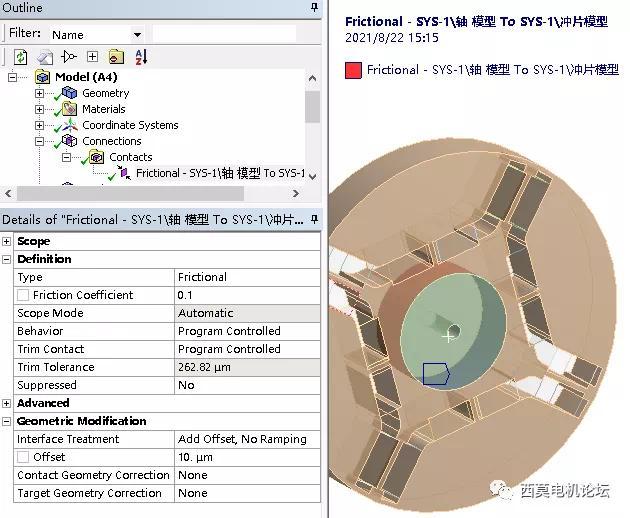

过盈配合设置。本文与之前案例类似,对转轴与硅钢片间设置一组摩擦接触。并设置偏置,从而表达过盈量效应。

与之前案例不同的是,本案例为减少磁钢及外圈隔磁桥,在扭矩载荷作用下的变形,将磁钢四周与硅钢片四周内壁,均使用绑定接触进行连接。其连接刚度将大于实际产品。

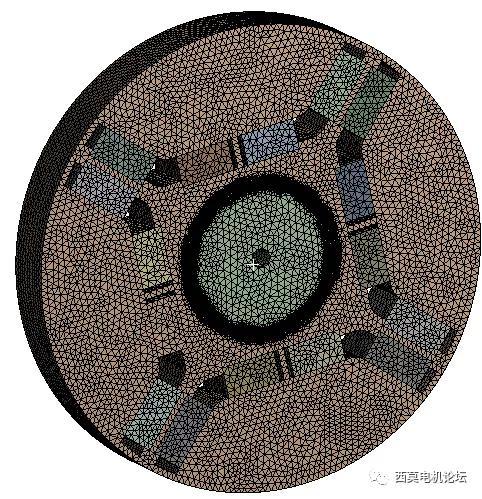

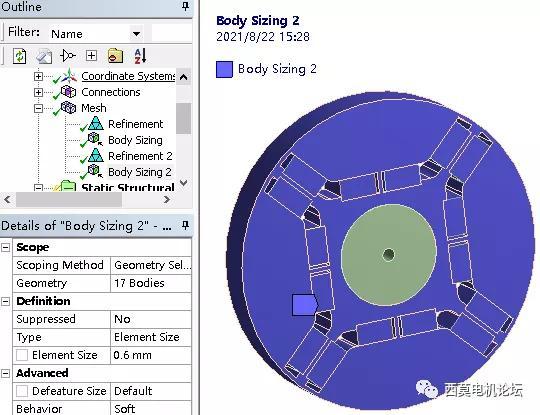

网格划分情况。采用转轴与硅钢片设置体网格,并在过盈配合两面,分别设置局部3级单元细化的方式,划分本案例网格。当后续对比不同网格尺寸影响时,仅调整转轴及硅钢片的体网格尺寸。同步的,其过盈配合表面网格尺寸,也随着总体网格尺寸以及3级细化设置的存在,而等比例缩小。

载荷与边界条件设置。对转轴内孔设置固定位移约束。对硅钢片外径设置扭矩载荷。

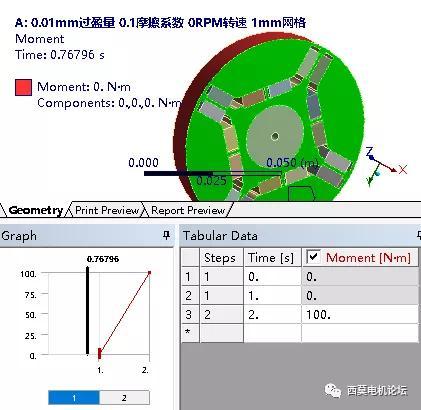

下图为扭矩载荷的设置方法。其在分析设置中,采用2个载荷步,并设置扭矩载荷。同时,扭矩载荷设置右下角的表格中,对第一个载荷步关闭其加载,从而将第一个载荷步,用于过盈配合效应的实现。当其收敛后,在第二个载荷步,设置从0N·m~100N·m线性增加扭矩载荷。

下面其他案例与载荷设置方法类似。从而实现对不同载荷步时,加载或生效或禁止某些载荷的生成与禁止作用。该功能非常适合,多工况先后加载对比。需要注意的是,本案例采用线性静力学计算方法,其载荷影响不随着载荷步及载荷加载顺序的影响,即无论之前载荷如何设置,后续载荷步的结果,均不被前一步或前几步的影响。

如果采用非线性静力学材料属性,比如本系列前文的极限转速案例中,介绍的真实应力-应变曲线,而且载荷足够增大至,进入屈服状态或者考虑时间因素的瞬态动力学等。

网格设置方法。前文介绍过,本文将验证不同网格尺寸,对极限松脱扭矩的影响。主要为调整下文单元尺寸中,0.6mm数值。

为尽量包含足够广阔的网格尺寸范围,本文将对0.6mm~2.2mm之间,近四倍的尺寸差异进行对比计算。

一般而言,对于任何需要进行网格划分或其他离散化操作的数值模拟计算技术,都需要验证离散误差,对结果的影响。同时,必须考虑计算量、计算时间、设置难度、调试难度等成本因素,从而综合选取最适合的策略。必要时,可采用分级计算策略。如当deadline限制,必须3天内完成计算时,则坚决不考虑任何,一个月才能完成的计算策略等。

对于在校生而言,一个仿真案例,往往以月甚至半年为行动期限;就企业而言,一般以星期、天、甚至小时为单位。故其行动策略完全不同。

一般对于有限元方法,随着不同网格尺寸与密度的变化,其关键结果将出现一条曲线状变化趋势。每相邻计算结果之间,从较为粗糙网格的差异较大,逐渐接近并趋于平缓。即实现结果的网格无关性。

建议首先对较为粗大的网格进行试算,并下一次对关键位置,如应力集中点附近或过盈配合面附近,采用70%左右网格尺寸再次计算,而后采用70%的70%即原始50%网格尺寸再次计算。重复以上5次或更多,直至出现结果区域平缓的过程。

笔者作为企业内的强度性能开发工程师,主要追求效率优先的基本策略。六面体网格因其综合成本过于遥不可及,技术上不建议选用。而四面体则无论生成网格的难度,还是计算成本均十分友好。但碍于众所周知的因非技术角度因素,普遍存在的基本现状,可适当降低要求,适当追求六面体网格。

与此相对的,如果用户定位科学家,则主要考虑精益求精的高成本 高精度共享。而不是工程师的低成本 中等精度的实用主义。有位网友做过一个总结,在校生或者科学家的仿真分析,一般是采用复杂计算模块中简单功能的运用。而工程师一般为简单模块的复杂应用。

一个相对科学严谨的仿真分析,应对网格无关系或者说网格敏感性或者网格收敛性等,进行对比测试。但是从全局而言,影响精度与成本的因素很多,仅验证网格影响,是远远不够的。

网格作为一种几乎一眼可见的指标,由于其评判的准入门槛实在过低,以至于往往容易变成一叶障目的工具与理由。使大部分人丧失了,全局思想与科学的证明,仿真有效的合理方向,非技术因素除外。

合理的仿真分析,应对几何建模、模型简化、计算方法与策略、材料属性、边界条件及其连接刚度阻尼等、载荷工况、分析工况选择、载荷步时间步等设置、网格无关验证、典型验证试验等,全方位进行对比与证明,并找到计算成本尽量低、操作设置尽量简单、调试效率尽量高效、计算量不超过计算机内存容量、仿真精度可控、设计方案合理、制造装配最简单、选用最廉价易采购易加工材料及制造工艺等层面,综合判断方可。

合格的仿真工程师,应在对产品设计、装配、制造、使用、成本构成等知识及其限制关系的充分了解与运用,提出并验证同时满足产品功能实现、性能实现、成本实现最佳的设计及实验方案。

同时,没有不损坏的产品。对于强度性能开发工程师,其日常工作中,将不定期的遭遇各种断裂、开裂、松脱等强度失效问题。则合格者还应具备,时刻准备着对各种失效问题及失效现象,进行预判、原因分析、故障排查与验证、问题解决的方法及经验。

举个例子,断裂问题一般为脆性断裂及塑性断裂,失效也可分为冲击断裂和疲劳断裂等几种。断裂位置可分为源头及裂纹扩展区等。则合格者应可根据现场断裂情况,并借助合适的检测仪器,对断裂模式与原因进行判断。以上部分在本文之前的文章中,已有专题介绍。

另一个可以讨论的问题点,是工作策略的选择。举个例子,假设笔者是仿真部门领导,同时背靠背的分配给两位同事,以7天为限要求互相独立的进行相同仿真工作。

其中一位每天汇报工作进展与收获,并且第一天完成误差200%的方案,前3天完成误差100%的第二个计算。第6天完成误差50%的第三个计算。另一位同事前5天,没有任何汇报与进展,第6天说再给我一个月,送你一个20%精度的方案。几乎无可争议的,笔者更信任第一位的能力。

仿真水平不仅仅是软件操作,而是在了解理论知识、产品结构、使用工况、实验验证等基础上的灵活运用。其遵循笔者总结的4321理论。

即判断一个人的能力或者学习时的精力分配,应遵循:40%为理论知识的积累;30%实验验证与仿真对照;20%熟悉产品结构与功能、设计规范、设计方法、使用环境、制造工艺;10%仿真软件操作。以上比例也可作为,面试时的关注分配点。

这是极低的准入门槛,因为使用仿真软件完成,最基本的分析十分简单容易;而这也是极高的准入门槛,因为理论知识、实验验证、熟悉产品、熟悉软件等,都需要大量的时间与金钱支撑。尤其是实验验证,几乎只是大企业的玩具。

故笔者认定,只有进入行业顶级平台,及或十分重视产品研发投入的平台,并且长期、持续、高强度的投入研发,才养得起厉害的仿真人员,才有高水平仿真人员的从业空间,才能学习到高端知识与经验,才能把产品从山寨逆向,推向自主开发与优化超越。这也造成了总体市场容量的狭小。谁也逃不过万恶的2-8定律。

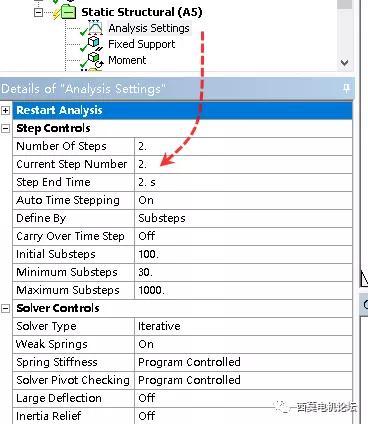

载荷步steps可认为某个载荷,比如力、压力、温度等的施加步骤。而载荷子步substeps,为计算当前载荷步时,为更好收敛及得到细节结果,而进行的二次细分。对于下图,载荷步为2个。则可实现先加载过盈配合,后加载转速的效果。

本案例中,扭矩载荷步的载荷子步,设置为初始值100个,最小30个最大1000个。对于ANSYS Workbench平台,其可采用时间载荷子步及数量载荷子步两种设置方法。笔者推荐后者,因为无需进行复杂的时间单位换算,仅通过对载荷步数量进行切分,从而可实现诸如30个子步,即可将100N·m每次计算30/100=3.33N·m的载荷增量。从而无需担心,具体对应多少时间的细节。

需要注意的是,本案例采用稳态静力学模块,其无法考虑时间影响,任何时间数据仅仅是计数器。

只有瞬态热分析、瞬态动力学、显示动力学等,专门考虑时间参数的模块,且开启时间积分效果后,方可真实表达真实物理时间中,产生的各种效应。

其下方开启弱弹簧功能,用于排查可能引起的刚体 位移问题。

基于以上介绍一个小技巧,在笔者第二部著作《ANSYS Workbench 有限元分析工程应用实例详解》中,笔者介绍了两个,验证模型连接关系正确性的方法:1、静力学 任意位置约束 自重加速度 弱弹簧,并查看变形结果,明显不同的零件,从而检查其连接关系的合理性;2、模态分析 任意位置约束 提取10阶左右模态,并查看模态阵型结果,明显不同的零件。

该方法为,进行正式仿真分析之前的验证性操作。以试图避免因为无意间漏掉接触、合并节点、梁单元、弹簧等连接关系,从而浪费后续计算调试时间的方法。同时,该方法极少被其他同行所推行及介绍。可惜出版社仅印刷4000册后,不再重印与改版,可能是造成该技术的扩散及影响范围,比较有限的原因。

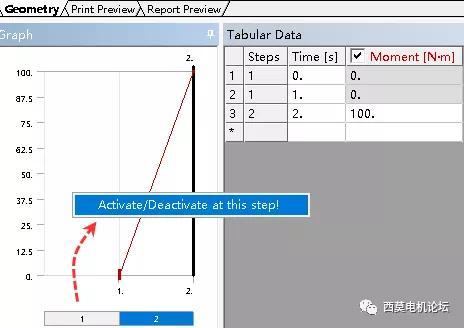

载荷步开关设置。对于本文案例,第一个载荷步为加载过盈配合效应。如果不在设置扭矩载荷时,对右下角表格中,关闭第一个载荷步的扭矩影响,可能产生变形异常的故障。

同时,本表格可较为直观的表达,本载荷属于哪些载荷步中生效或抑制。

如需在第一个载荷步中,删除或者抑制本扭矩影响,可在第一个载荷步处,右键并杀死该载荷。

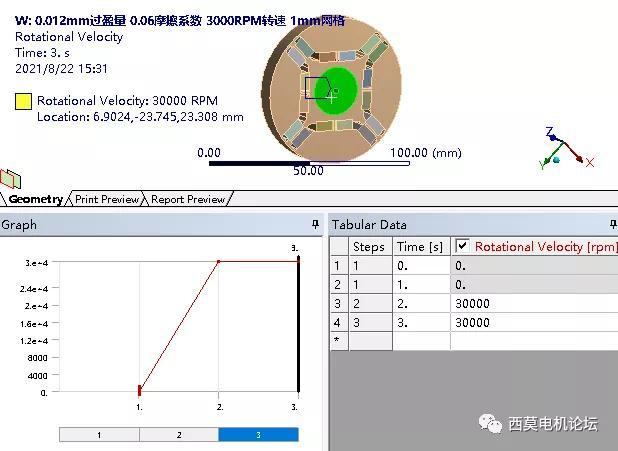

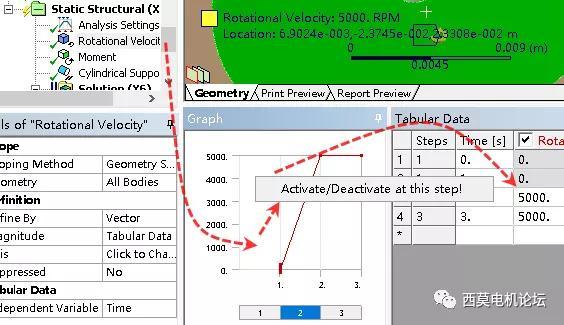

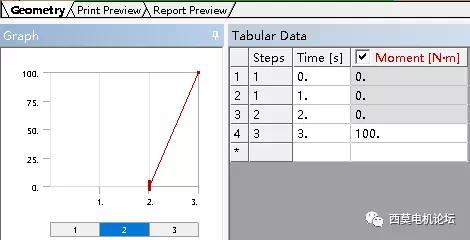

转速载荷设置。与上图类似,考虑转速影响时,采用了3个载荷步。其中第一载荷步与之前相同,为过盈配合效应的加载,第二载荷步为转速加载,并在第三载荷步保持转速,同时第三载荷步,从零加载逐渐增加的扭矩载荷。

扭矩载荷设置时,在第一与第二载荷步中,右键抑制。第三载荷步设置为,线性增加的0N·m~100N·m扭矩载荷。(未完待续)

.jpg?imageView2/0/w/480/h/270)