结合实际工艺曲线解读压铸仿真报告

说到压铸仿真技术,大家应该感受颇深,近年来,随着计算机技术在工程领域的普及和计算机性能的逐步提升,越来越多的压铸件在进行实际压铸生产前,工程师们都会对压铸过程进行仿真计算,目的是通过虚拟的仿真计算,最大限度地避免因设计失误而造成的时间和材料成本的浪费。

得益于当前高性能的压铸机应用,笔者收集了大量的压铸件生产过程形成的工艺曲线,这些工艺曲线真实反映了压铸生产环节中各个参数的变化规律。通过分析解读其中的信息,有利于帮助压铸从业人员进行压铸件开发,压铸模具设计和压铸工艺设计。

接下来,本文将通过一个案例来详细解读压铸仿真报告,本报告是基于“智铸超云” 压铸模拟软件生成的,与之对应的实际工艺曲线由布勒压铸机自动测绘。

图1、传感器设置页面

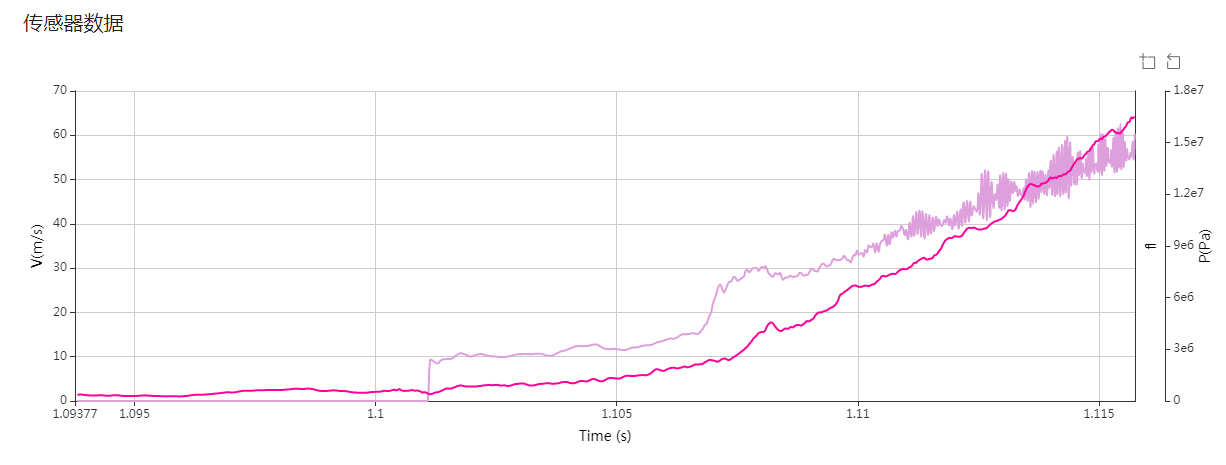

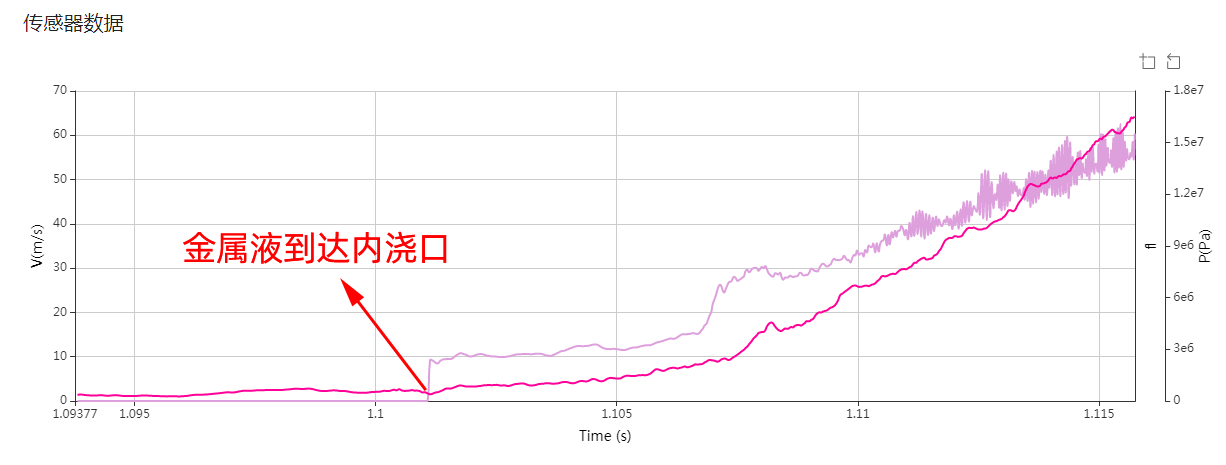

图2、“智铸超云”自动生成的传感器监控曲线

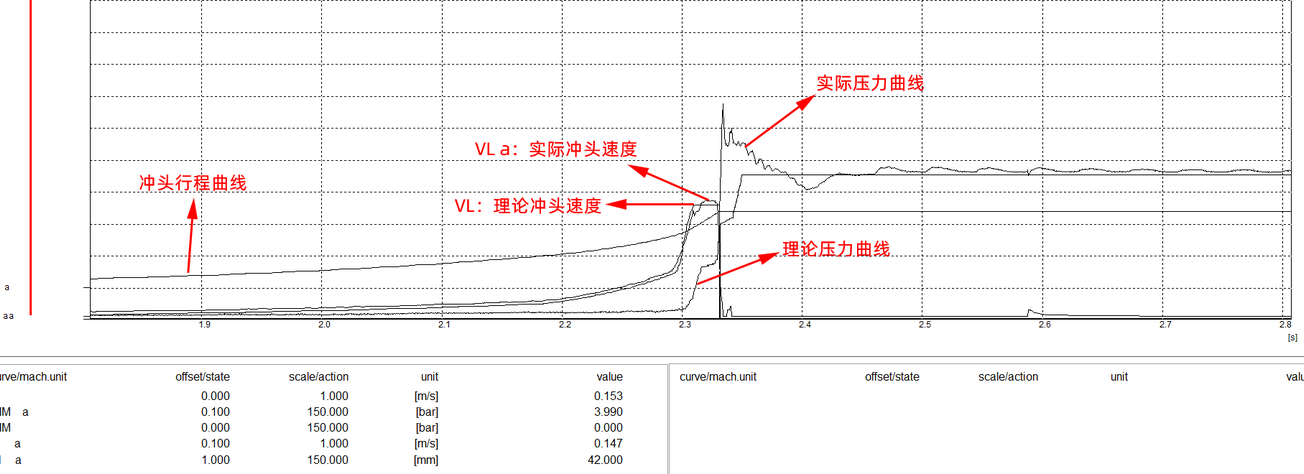

图3、布勒压铸机实时生成的工艺监控曲线

首先我们整体了解一下以上两张曲线图:

如上图所示, “VL”线是压铸机设定的冲头速度曲线,如图4;在实际压射过程中,冲头的运动速度始终遵循这条曲线的规律,冲头实际速度曲线为“VL a”。可以看出VL a线始终贴合VL线,这是由高性能压铸机的闭环伺服控制系统来保证的。

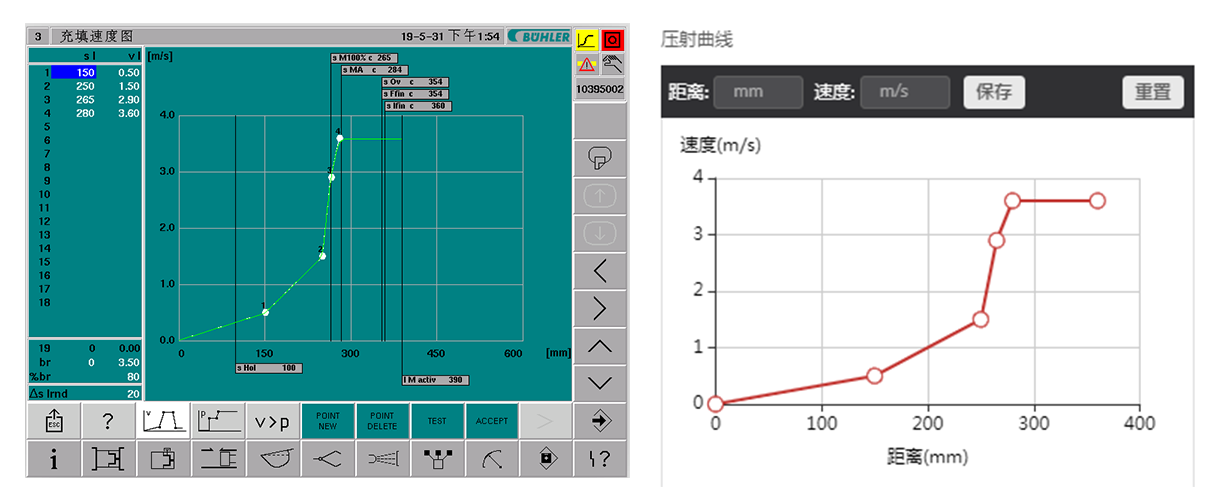

图4、压铸机-冲头速度设定曲线和模拟软件、冲头速度设定曲线

在传感器监控曲线中可以发现,金属液压力和填充速度也随着时间的推移在逐步升高。该曲线中的压力和速度变化也遵循着模拟软件前处理设置的速度曲线,如图4示。

然后,我们再将压射曲线分段进行研究:

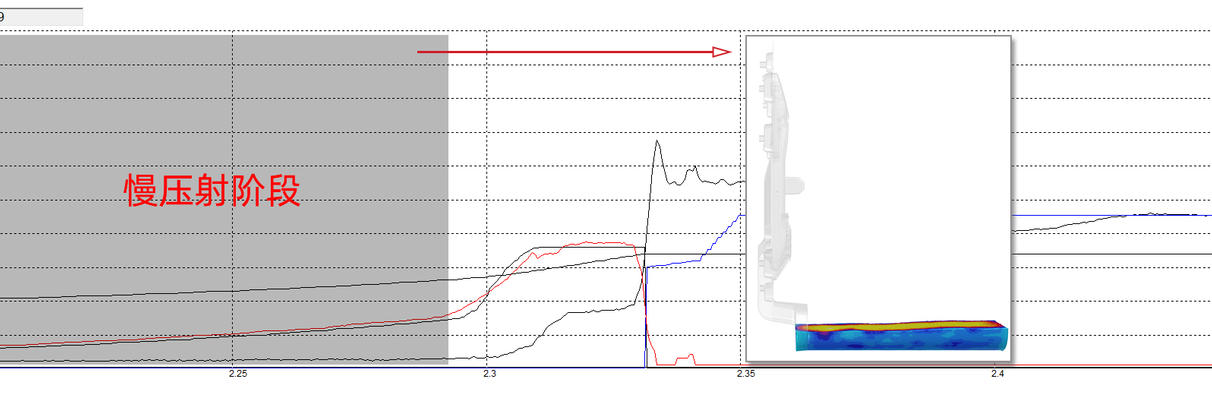

第一阶段:也就是冲头慢速移动阶段,压铸机压射按钮刚一启动,冲头低速向分型面方向移动,将压室内金属液面缓慢推高,这个过程要保证金属液不会发生翻卷,形成压室内卷气,如图5所示。

图5、第一阶段-慢压射阶段曲线及对应模拟效果

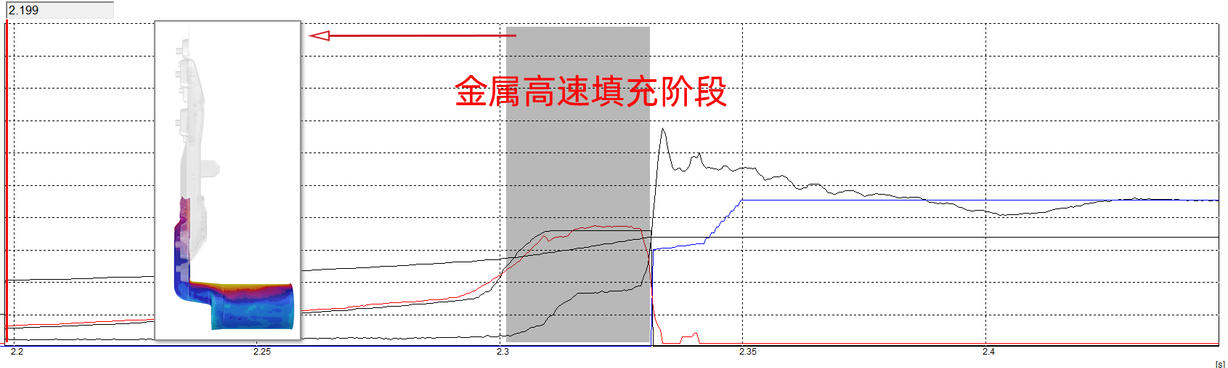

第二阶段:金属高速填充阶段,金属突破内浇口处的阻力而高速填充入模具型腔,直到充满型腔为止,如图6所示。

图6、第二阶段-金属高速填充阶段曲线及对应模拟效果

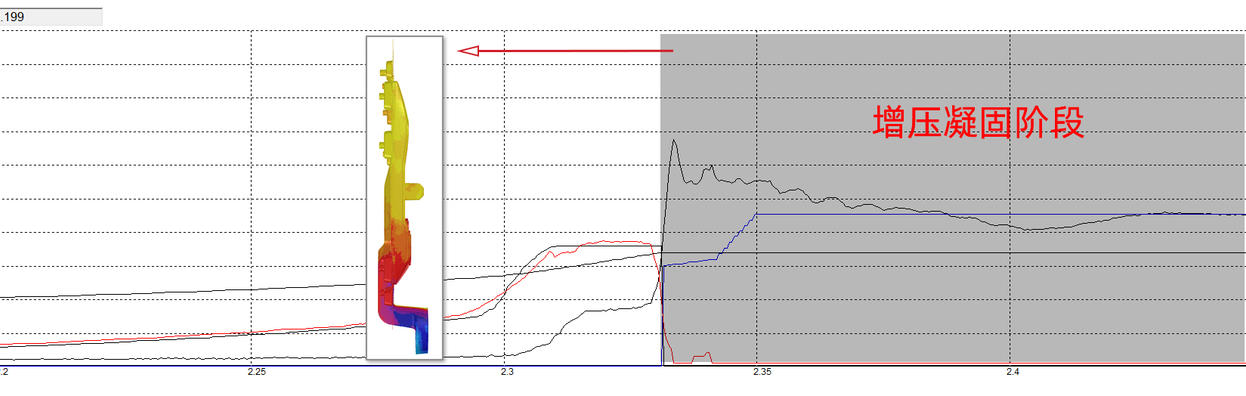

第三阶段:压射行程结束,冲头端面骤然受到制动,压射压力突然递增金属液充满型腔后,在高的增压压力作用下凝固而成铸件。如图7所示。

图7、第三阶段-增压凝固阶段曲线及对应模拟效果

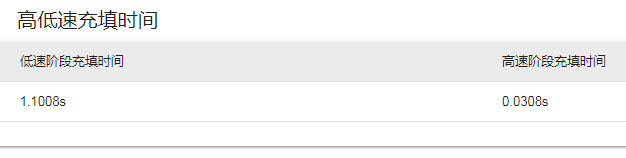

以上低速、高速阶段充填时间如下(由「智铸超云」模拟软件自动计算得出):

图8、低速和高速充填时间

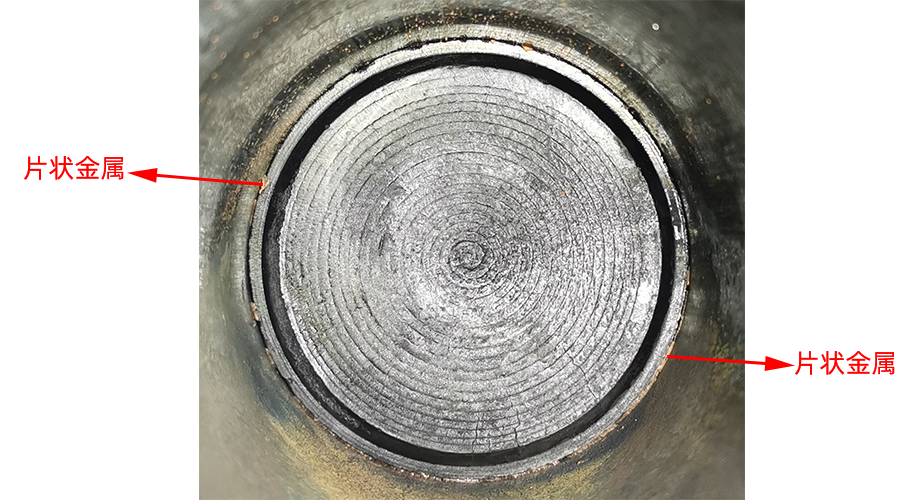

Tips:低速阶段包括冲头开始移动到金属液流动至内浇口附近的这段时间,冲头阻力较小,一般在50bar以下,如果监测曲线显示远大于50bar,就要关注压室内表面与冲头的配合间隙问题,可能是间隙太大,合金液冷凝形成的片状金属物塞满该间隙,导致阻力增大;也可能是由于冲头冷却水通道堵塞,冲头发热过快,热膨胀导致冲头与压室内表面卡死,如下图。

从「智铸超云」模拟软件生成的监控曲线中也可以看出:当金属液流经内浇口时,冲头端面上设置的传感器阻力值也开始增加。模拟计算得出,金属液达到内浇口处时,冲头端面的压力值为接近10MPa,而此时压铸机实际显示的冲头端面的压力值为12.3MPa左右,模拟计算结果基本符合实测数值。

图9、冲头传感器设置及压力变化

结论

通过对比「智铸超云」模拟软件传感器监控曲线与压铸机工艺监控曲线的变化规律,可以发现金属液填充型腔过程中存在的规律:

1)随着金属液高速流向模具型腔,在压射曲线上反映的冲头端面的压力值也会同步缓速上升,直到型腔充满,增压启动时会达到峰值;

2)如果在充填阶段出现压力激增的情况,应检查冲头与压室内表面的配合,有可能是因为压室内表面与冲头润滑不佳,导致冲头阻力增大;

3)如果增压启动后,出现压力急剧降低,则应检查压射工艺曲线的设置,可能是转换条件设置不当,比如转换提前了,金属液还未充满型腔就启动增压,通常会导致压力急剧降低,导致增压无效。

熟悉这些变化的规律,就可以轻松面对压铸模浇注系统设计及压铸工艺开发工作。

/ End.

作者:YHZ

资深压铸工艺工程师,对压铸工艺理论计算与生产实践相结合有深入的认知。