3D打印“芯”势力,怎能少得了创新设计

大家好,推出了一个新版块“视界”。在这里我们不仅探讨增材制造技术和创新设计思维,更重要的是探讨如何把它们与基础研究、前沿科技、行业应用、商业模式、甚至是思想哲学联系起来,真正推动增材制造的技术发展与应用创新。这是一个日新月异、交融贯通、滚滚向前的世界,因此新的板块取名“视界”,希望我们用更深入、更广泛、更理性的目光,放眼整个世界,打量增材制造与创新设计的现状与未来。期待各行各业的专家们踊跃投稿,我们不拘一格,畅所欲言,以科技的名义,邂逅在茫茫的大千“视界”。

最近芯片的话题十分火热,是大家很关心的一个痛点行业,我先抛砖迎玉,谈谈增材制造创新设计如何在芯片行业发挥作用,如有不对之处,请大家批评指正。芯片制造过程异常复杂,从设计到配件、软件、设备、加工环节不下数百个,可以说现阶段没有任何一个国家能够站出来说他们可以不依靠其他国家的企业完全自主的生产出芯片来。传统的芯片制造是激光蚀刻的制造工艺,虽然整个生产制造的过程已经相当完善,并且形成了产业自动化,但是科学家们一直在寻找更好的方法来生产制造芯片。现在已经有科学家尝试采用增材制造来生产芯片。根据专家介绍,通过采用高精密材料,再结合数控科技和AI人工智能科技,未来可以实现在纳米级别的高精度3D打印。近年来,国内外一些科学家已经开始使用3D打印生产硅基聚合物芯片。美国空军研究实验室和美国半导体公司合作开发了一款新型芯片,它的存储容量是当前市场上柔性集成电路的7000多倍。随后,Berrigan和美国半导体公司将传统工艺与3D打印相结合,发明了具有密集电路的半导体薄板。这些集成电路类似于正方形的胶片,研究人员利用3D打印集成一个紧凑的内存控制器,从而释放芯片的出色性能。再后来,汉堡大学和德国电子同步加速器合作改进了3D打印技术,通过银纳米线网格在基底上形成了导电表面,每根电线都是几十纳米厚,10~20微米长,其目标是创造具有类似于传统集成电路结构的导电层。可以通过PVD、CVD或热蒸发进行电触点的附加沉积;可以应对冷热温度波动,比其前任产品具有长期的耐用性和性能优势;

首先,制造芯片几乎用到了元素周期表上的所有元素,如何实现多种材料的打印,是目前3D打印芯片面临的一个难题。

其次,半导体工业目前在10nm或更低的尺度,拿7nm的芯片来说,一个单位占据面积57*40nm,也就是每平方毫米有1.0123亿个晶体管。但是3D打印现在只能达到微米级的分辨率,这是制造过程中的另一种困境。因此,3D打印芯片目前技术成熟度还非常低,即使对于具有专业技能的人员来说也是费时费力的工作,目前还没有广泛的吸引力,只能寄希望于未来。

5G 带来了高速率、低时延的移动通信,随之而来的高能耗问题已然成为业界面临的一大难题。

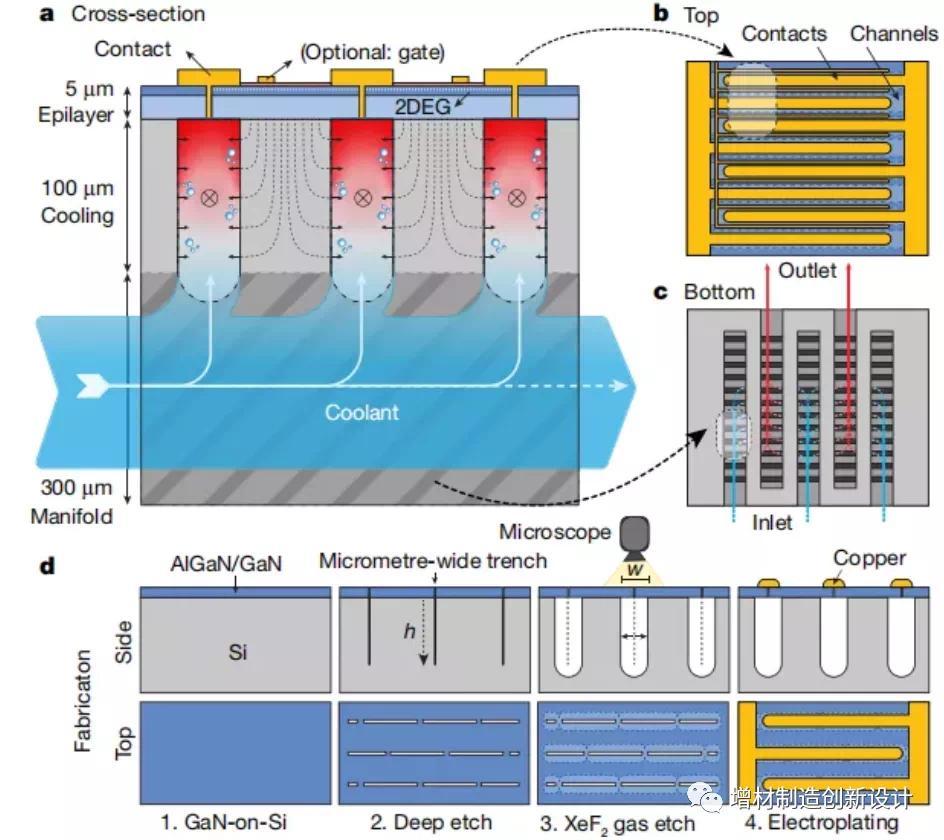

近日,瑞士洛桑联邦理工学院的研究人员,在Nature上发表了一项最新研究成果,探索将液体冷却模块直接嵌入芯片内部,以实现更加高效的制冷效果。研究人员使用微流体电子协同设计方案,在半导体的衬底内将微流体和电子元器件进行协同设计,生产出一个单片集成的歧管微通道冷却结构,可以有效地带走晶体管产生的热量。

研究人员提出了在具有外延层的单晶硅衬底上设计多歧管微通道散热器。制造芯片时,晶体管和散热器的制造是在同一过程中结合在一起,冷却通道直接嵌入在芯片的有效区域下方。因此,冷却剂可以直接撞击热源,提供局部和有效的散热,将冷却性能提高几个数量级。

上图中,芯片内部复杂的内流道与目前已经十分成熟的3D打印模具内流道有异曲同工之妙,都属于随形冷却流道。让人欣慰的是,金属3D打印在制造复杂内流道方面已经积累了相当多的经验,在今后的研究中,3D打印芯片内部冷却通道的设计方法应该可以借鉴金属3D打印的研究成果,可以让芯片的冷却效率达到更好的效果。正所谓万变不离其宗,3D打印特有的技术优势带来了创新设计方法的出现,反过来,创新设计方法又促进了3D打印技术在更多制造领域的应用。恐怕这就是“最好的伴侣,能让彼此成为更好的自己。”

Co-designing electronics with microfluidics for more sustainable cooling

Nature 585, 211–216 (2020).

van Erp, R., Soleimanzadeh, R., Nela, L. et al.

DOI:https://doi.org/10.1038/s41586-020-2666-1