设计师如何面对3D打印疲劳问题?损伤容限设计了解一下

疲劳问题一直是3D打印结构重点关注的短板,因为3D打印零件不可避免地会存在未熔合、气孔、微裂纹等缺陷。这些缺陷在使用过程中重复载荷作用下将不断扩展,直至扩展失控造成结构破坏和灾难性事故。

如果按照疲劳安全寿命设计零件,并不能确保结构的安全。因为安全寿命设计方法没有考虑到实际结构在使用之前,由于材料、生产制造、装配过程中已存在不可避免的漏检的初始缺陷和损伤。

因此,3D打印结构的疲劳设计方法最好采用损伤容限设计。本期优化讲坛,我们以飞机结构设计为例,为您解析损伤容限设计方法。

损伤容限概念

损伤容限是指在规定的使用周期内,结构抵抗由缺陷、裂纹或其他损伤的能力。简单地说,就是指结构中初始缺陷及其在使用中缺陷发展的允许程度。

损伤容限设计承认结构在使用前就带有初始缺陷,在规定的使用期内,通过一定的设计方法把这些缺陷或损伤的增长控制在一定的范围内。在此期间,结构应满足规定的剩余强度要求,以保证飞机结构的安全性和可靠性。

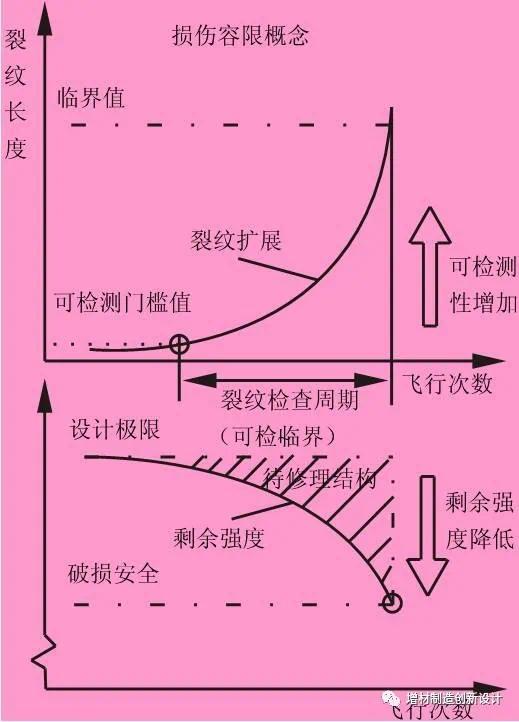

从损伤容限设计的基本内容上看,就是通过设计、分析和试验验证,对可检结构给出检修周期,对不可检结构提出严格的剩余强度要求和裂纹增长限制,以保证结构在给定的使用寿命期内,带损伤结构仍然能够承受使用载荷的作用,不发生结构的破坏或过分变形,并提供保证安全性所要求的检查水平。

损伤容限设计的基本概念

损伤容限设计技术内容

(1)设计

制定设计规范与设计要求;

结构分类划分及其设计选择原则;

结构材料的选择;

结构布局、结构细节设计;

制造装配中的质量控制设计。

(2)分析

危险部位的选择与分析;

载荷和应力谱的分析;

初始损伤品质的评定;

裂纹扩展分析;

剩余强度分析。

(3)试验

重要结构部件与全机损伤容限试验。

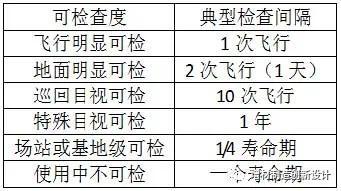

(4)使用与维修

结构损伤的无损检测;

检查能力评估与检查间隔制定。

损伤容限设计与安全寿命设计

安全寿命设计认为飞机在使用前结构是完好无损的,在使用寿命期内也不应出现裂纹。一旦在疲劳关键部位出现裂纹就认为结构已经破坏。

安全寿命设计只考虑裂纹形成寿命,不考虑裂纹扩展寿命,并规定安全寿命的给出必须通过全尺寸疲劳试验进行验证,对疲劳破坏固有的分散性及一些不确定的因素用分散系数来考虑。

对比前面所讲的损伤容限设计,可知这两种不同的设计理念在对结构初始缺陷状态的认识出发点上就存在着差异。由此带来在结构设计方法、分析评估体系以及试验验证等方面的差异。但是,两者在结构件抗疲劳细节设计的原理上仍有许多共同之处。

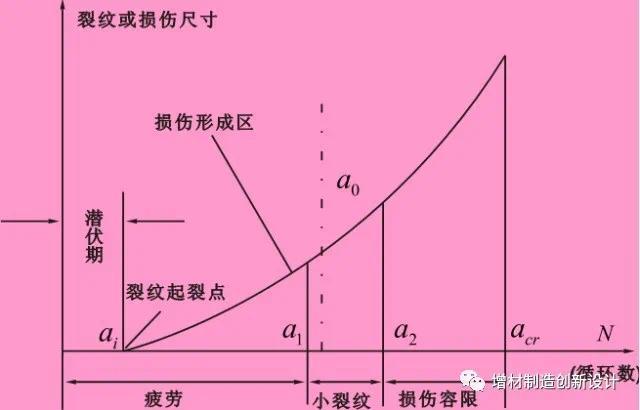

损伤尺寸与载荷循环数的关系

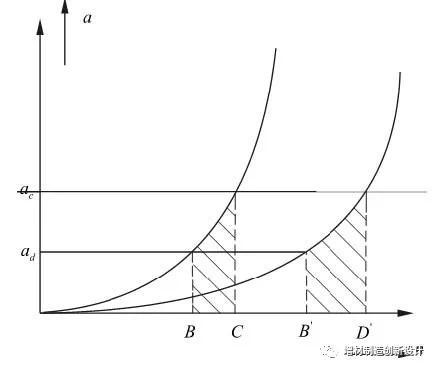

上图以工程上直观的形式给出了这两种设计所关心的裂纹或损伤不同阶段的示意曲线。事实上,在实践中形成了一种安全寿命/损伤容限设计思想,即用抗疲劳设计方法确定飞机的安全寿命,用损伤容限设计确定结构损伤的检查间隔,以进一步保证飞机的飞行安全。

损伤容限设计关系的问题

3D打印过程中存在着未熔合、气孔、裂纹、分层等缺陷,损伤容限设计方法中对这些缺陷的几何形态都等效成简单几何形态的裂纹来处理。损伤容限设计关心的问题包括:

剩余强度与裂纹尺寸的关系如何?

在预期的工作载荷下,能够容许多大的裂纹?即临界裂纹尺寸是多少?

裂纹从一定长度的初始尺寸,扩展到临界尺寸需要多长时间?

在结构工作寿命开始时,允许存在多大的初始缺陷?

每隔多长时间,应该对结构进行一次裂纹检查?

损伤容限设计要点

(1)尽量将结构设计成破损安全结构,例如采用多传力途径的结构布局,静不定结构型式及组合承力结构等,并且使结构具有缓慢裂纹扩展特性。

(2)保证结构破损安全的关键是定期地对结构进行检查或考验性试验。因此对于易产生裂纹的重要构件,要尽量设计成可检结构。有开敞的检查道路,以便日常维护检查、修理和更换。

(3)正确合理的确定检查周期是保证结构破损安全的关键。要确定检查周期必须确定最小可检裂纹尺寸和破损安全载荷下临界裂纹尺寸。这就要求比较准确地计算对应于每一个裂纹的剩余强度和裂纹扩展速率。从而使裂纹扩展寿命计算更符合实际情况。

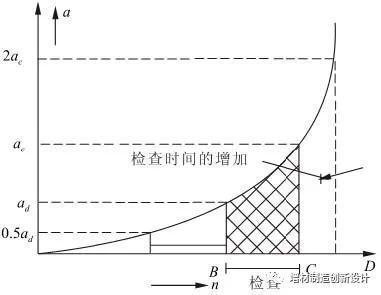

(4)采用断裂韧度高、抗裂纹扩展性能好的材料,以保证结构具有较高的剩余强度和缓慢裂纹扩展特性。如下图所示,当材料的断裂韧度提高,而使临界裂纹尺寸由提高ac到2ac,能用于检查的总间隔由BC增加到BD。同样裂纹扩展速率降低,不但可增加不可检查裂纹以前裂纹扩展寿命,并且用于检查周期的裂纹扩展寿命增加。

由于断裂韧度提高使检查间隔增加

由于裂纹扩展速率降低使检查间隔增加

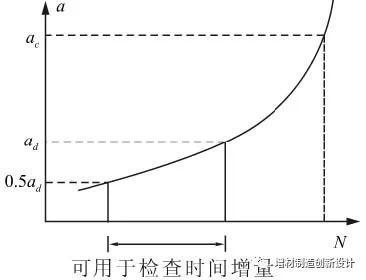

(5)最小可检裂纹尺寸的确定取决于所选用的检测手段和监测人员技术水平。提高检测灵敏度对提高结构的安全性起非常重要的作用。从增加检查周期上看,它甚至比提高材料的断裂韧度更明显。由于小裂纹阶段裂纹扩展率很低,当最小可检裂纹尺寸由降到时,可用于检查的时间间隔几乎增加一倍。

(6)对于那些较长、较大的零件应考虑止裂措施,如采用止裂孔、止裂带和结构分段等,以防止裂纹快速扩展。

(7)合理的控制结构的设计应力水平。应当综合强度、刚度、损伤容限、耐久性和可靠性几方面的要求,减轻结构重量情况下合理确定应力水平和设计指标。

损伤容限设计是一项十分复杂而又重要的工作,需要一系列的分析、计算和试验。特别对于采用高强度材料的承力结构,承受多次重复载荷的构件,尤其是有较大应力集中部位,反复受高温作用或受到剧烈振动及气流扰动部位,以及环境条件恶劣、抗应力腐蚀较差的部位。对重要的危险部位必须在加工和使用中提出特殊的工艺及检查要求。同时有相应措施以保证危险构件的可跟踪性。

确定初始缺陷尺寸

通用的无损检测裂纹的方法有:液体着色、超声波、涡流、磁粉、X光探伤。各种无损检测裂纹技术所能发现的最小裂纹尺寸不同。同一种检测手段检测同一尺寸的裂纹,其检出概率也不同。它与操作人员的技术水平和工作态度,结构的几何尺寸和材料,检测操作的环境,裂纹位置、方向和尺寸都有影响。

因此采用定常裂纹检出概率POD来描述。POD的定义为:具有代表性的操作人员在某一定的环境下对结构元件总体用无损检测技术可检测到裂纹的概率。因此损伤容限设计时,要针对所设计部位给出一定检测概率和一定置信度的初始裂纹尺寸。