HyperWorks应用案例精选(第二集)

本文摘要(由AI生成):

本文介绍了模具制造商利用Weiner的仿真分析技术缩短开发周期、控制成本的成功案例,以及Clemson大学国际汽车研究中心(CUICAR)的“Deep Orange”项目如何通过Altair HyperWorks的仿真技术,满足新型汽车车身结构的性能要求。项目利用折叠金属成形技术(FMT)设计铝合金白车身,并通过HyperWorks的有限元分析验证了设计的强度和刚度。最终,该项目成功展示了FMT技术在汽车设计中的应用,并为学生提供了宝贵的实践经验。

Altair HyperWorks 是一个创新、开放的企业级CAE平台,它集成设计与分析所需各种工具,具有无比的性能以及高度的开放性、灵活性和友好的用户界面,今天我们再次分享HyperWorks在汽车领域的优秀案例。

BiggerBoat 借助HyperForm 削减 汽车行业 冲压模具 的 开发 成本

项目介绍

2008 年,由于汽车行业的不景气,Jay Weiner 所就职的模具公司也停止了运作。随后,他创建了自己的公司——BiggerBoat Solution 有限公司。公司主要为汽车 OEM 厂商和主要的模具供应商提供 产品的冲压成形的仿真分析服务。具有 15年模具设计经验和多伦多工作背景的 Weiner,提供了一种其他公司无法提供,对汽车产品的主要制造工艺而言又是特别重要的服务:基于仿真分析的冲压产品模具设计方法。

挑战

和全球其他地方一样,汽车行业的成本在不断增加,包括:钢材的消耗,燃料和人力成本。因此,汽车制造商一直在找寻最小化制造成本的途径。与此同时,各种高强度钢的广泛使用,给汽车钣金零件的制造和设计提出了新的挑战。而且现在产品的复杂性也成为一个主要因素,正如 Weiner 所说,“2004 年之前,在产品成形阶段的制造工艺或者模具的选择余地都比较大,可以通过 3~5 个工序来完成一个产品的制造。而今天,OEM 厂商通常只希望 1~2 个工序就完成产品的生产,他们总是尽量地控制模具成本。”

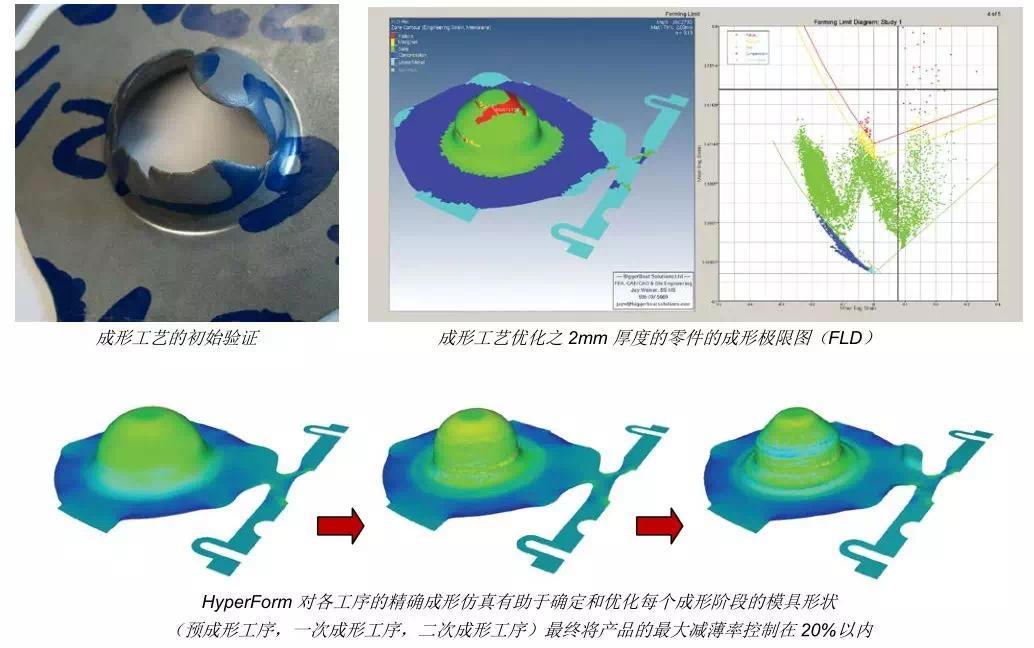

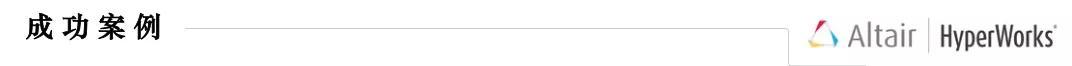

因此,汽车冲压类零件所面临的挑战就是如何最少化产品的制造工序。“这就需要创造性的模具设计方法”,Weiner 说,“我们不能因此而降低产品的质量。”汽车行业对于冲压成形的产品有着严格的质量标准。例如,产品的厚度变化不能超过20%,变厚或者起皱不能超过 10%。

解决方案

从1999年开始,Weiner一直使用Altair HyperForm冲压成形仿真软件来设计和验证冲压模具。Weiner认为HyperForm的 3D 建模功能对于产品的回弹设计非常有用, “冲压成形过程中,由于金属的回弹特性,产品的尺寸和形状往往很难保证,”Weiner 解释说,“就像跳水板一样,冲压成形之后的金属都会发生回弹,因此,你必须使产品弯曲或者扭曲更多一些,这样在成形结束之后,才能保证产品的尺寸和形状。HyperForm 的仿真分析可以告诉我们产品的回弹量,同时,提供必要的工具来完成回趟的补偿。” 客户常常在模具设计制造之初,就会来征求 Weiner 的意见,以便尽早发现工艺的潜在问题。Weiner 在设计之初就使用 HyperForm 来验证工艺的可行性。

“HyperForm 常常发现一些我们没有预料到的问题。” Weiner 说,“有经验的模具生产商,通常能够发现潜在的问题区域并考虑这些问题的影响;而仿真分析的好处就在于可以指出那些难以预测的问题区域,如果不能提前 预测的话,这些问题区域将会打乱制造周期和增加设计成本。随着现在汽车产品的形状越来越复杂,只是简单地看看这个产品已经很难预测可能出现的问题了。”

结论

基于 Weiner 的使用经验,BiggerBoat 公司总结了他们使用 HypeForm 的 5 大获利点:

HyperForm 的求解器 RADIOSS 非常精确。“通过大量产品的分析验证,每次实际结果正如仿真结果所预测的。客户

告诉我们仿真结果和实际结果非常一致——每一处起皱,每一处波纹。”

HyperForm 的求解器效率很高,可以快速得到仿真结果。

HyperForm 功能齐全,“它可以处理任何复杂的问题,不管模型有多复杂。”

客户希望尽量少的物理试模次数,HyperForm 加快了产品开发流程。

BiggerBoat 将客户的模具制造成本降到最低。“这是以最低生产成本制造高质量模具和产品的底线。”

如今模具制造商们对 Weiner 的仿真分析技术和经验非常有信心,他们常常会在客户授权开始一个项目之前就把产品发给 Weiner。Weiner 根据客户的要求严格控制项目的时间节点和期限。“HyperWorks 的支持团队非常理解我所做项目的时间控制的重要性,”他说,“他们常常当天或者最晚第二天就能够解决我的问题。Altair 的支持团队是首屈一指的。”“吸引更多的回头客意味着我所做的工作必须是他们认可的,”他风趣地说,“借助于 HypeForm,在对现有模具运行一次仿真分析之后,我就可以给客户他们想要的产品,这样就极大地缩短了他们的开发周期和有效地控制了开发成本。”

利用 HyperWorks最大化车身刚度并满足强度要求

项目介绍

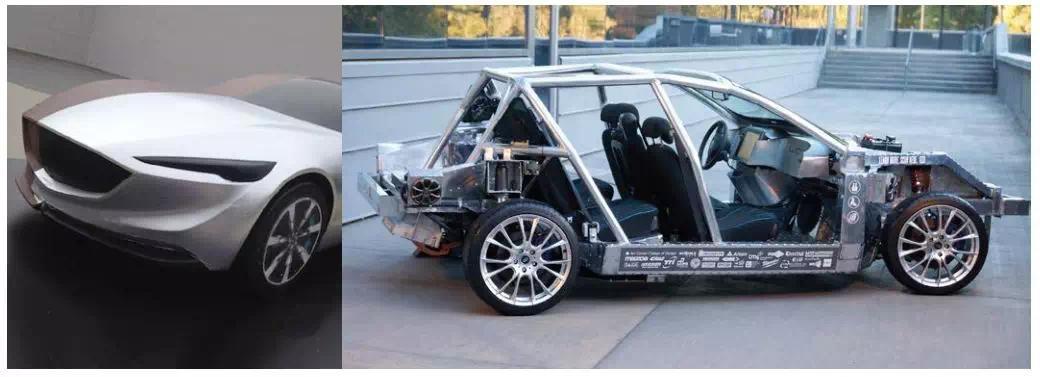

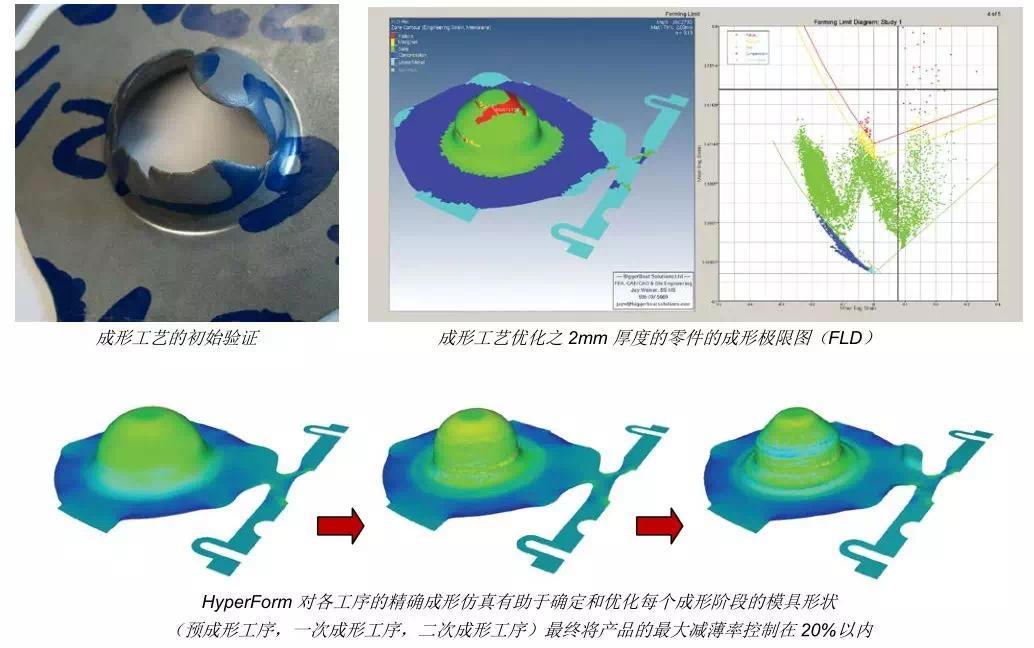

Clemson大学国际汽车研究中心(CUICAR)的“Deep Orange”项目是一个研究生汽车工程项目,它让学生沉浸于汽车行业工作环境中。学生、多学科学院和合作伙伴分工合作,用两年时间设计并制造了一辆新的原型车。每个项目都注重利用创新设计流程和工具来进行汽车开发,把设计结果和突破性的产品部件整合起来,也给学生提供了汽车设计和工程动手体验。Deep Orange项目是CUICAR的一部分,CUICAR更大的战略重点是进行跨学科研究,应对采用高级汽车设计技术和产品创新所带来的的行业和社会挑战Deep Orange项目和Altair 合作,利用高级计算机仿真方法设计他们的汽车。Altair 赞助实习和奖学金,并通过提供Altair HyperWorks 仿真技术的网络研讨会和现场教学帮助学生增长知识。CUICAR 的第三代原型车 “Deep Orange 3” 项目就是基于仿真设计一个例子。Deep Orange 3的特点是拥有基于创新的片材折叠技术的承重结构和独特的三加三座位配置。下面描述了这个设计,并总结了如何应用Altair HyperWorks 来满足结构性能要求。Deep Orange 3 项目的目标是基于“针对Y一代市场的主流混合”概念而开发的一款车。该项目的主要赞助来自马自达北美运营商,Art Center College of Design是设计合作伙伴。独特室内座椅概念是由针对Y一代广泛的市场分析得来。六座位概念是为了容纳四位男性乘员在外侧座位(百分之九十五的男性可以坐下),和两位男性乘员在中间座位(百分之的五十可以坐下),用了两排座椅,每排三个的配置。选择相应的白车身结构设计概念是为了探索工业折纸技术,这使更轻材料折叠成复杂车身结构件形状。成型是在装配位置使用简单廉价夹具完成的。开发白车身部件的几何、拓扑等功能需要设计专业的学生与结构专业的学生之间广泛的合作,也需要仔细平衡白车身刚度、包装空间、成本和重量设计要求。

解决方案

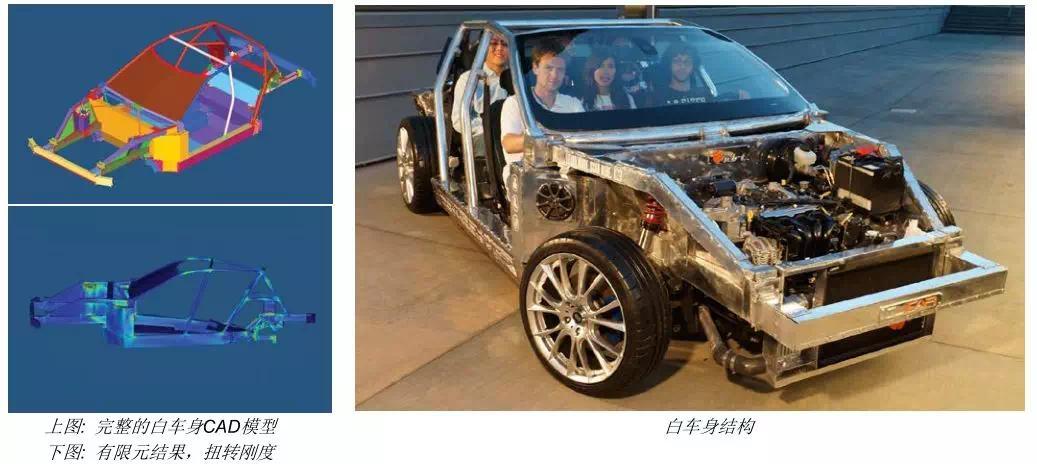

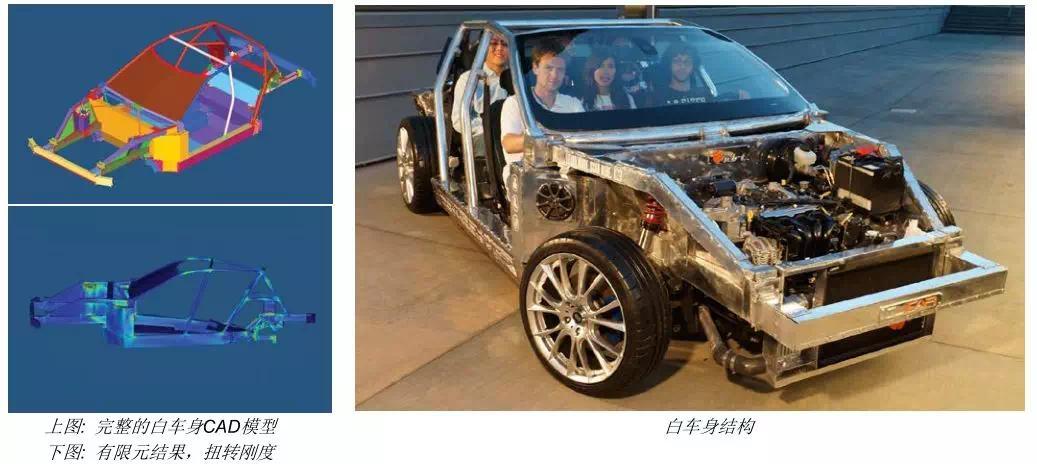

首先,利用折叠金属成形技术(FMT)从多次试验中获得一个铝合金白车身设计。再造出一个卡板模型来证明折叠金属技术的可行性。利用纸板模型的分析结果,折叠金属技术被利用到前挤压结构、乘客地板区和后挤压结构。上身结构是铝管状构造,包括车顶和车身支柱。从卡板模型制作中得出经验后,将白车身的CAD模型导入HyperMesh中。所有的FMT结构件和空间管状框架结构都是用2D面网格建立的。较厚的白车身部件以及关键设计区域是用3D六面体网格划分的。使用Altair OptiStruct有限元求解器完成一系列深入的有限元分析,包括扭转和弯曲刚度分析、固有频率分析、动态壶洞以及加速凹凸载荷分析。然后使用Altair HyperView查看有限元分析结果,结果显示白车身设计符合项目对车身的刚度要求。对于前副车架的有限元分析,施加了动态加速度载荷及制动和转弯工况模拟,结果显示应力不超过许用值。

结论

经过HyperWorks仿真分析,结果表明白车身底盘满足强度和刚度要求。所有的FMT车身部件,包括前部子结构、底板、后部子结构都运用卡板模拟的经验完成了弯曲造型。完整的FMT白车身设计完全应用铝合金和结构粘结剂。独特的3 3,双排座部件与仪表盘、方向盘以及动力总成控制驱动一同被安装完成。通过有限元模拟的用来支撑前发动机动力总成的前副车架被安装到前车身结构上。基于前轮驱动的四轮驱动概念的动力总成,4缸涡轮增压内燃机和电动机驱动后轮装置被安装完成。