3D打印空中客车A320隔框结构

空中客车公司为其A320飞机设计了全新的3D打印机舱尾部隔离结构,整个3D打印的机舱隔离结构比之前要轻45%(30公斤)。

空客公司称,如果当前的每架A320飞机上都使用该3D打印机舱隔离结构,那么该公司每年将节省高达46.5万吨的二氧化碳排放。

本期优化讲坛,我们来品一品空中客车公司3D打印隔框的细节特点。

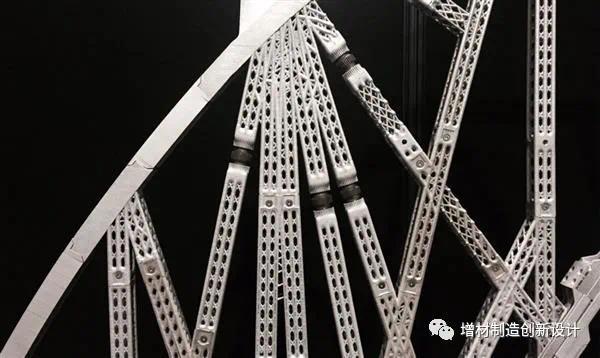

该隔离结构的设计是通过一种定制算法生成的,这种算法主要模拟细胞结构和骨骼生长。

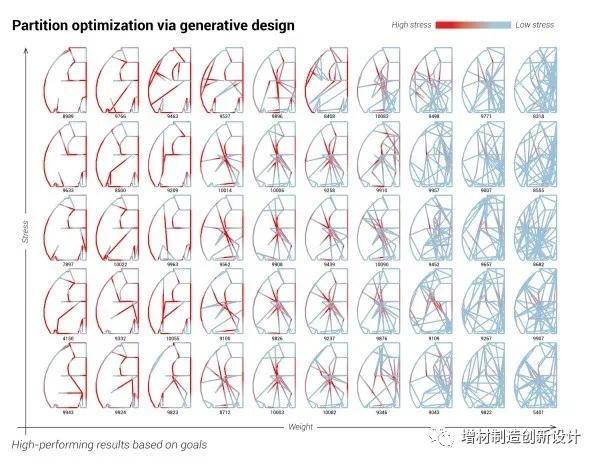

为了创造出尽可能地耐用和轻量化的设计,该项目团队运行了10000个设计选项,最终获得了最优的结果。要做到这一点,需要有强大的结构优化算法。

空客工程师介绍说:“我们不仅仅是通过计算机来测试基于生物学的设计,从而创建出独特的形式。我们还正在使用各种技术去做五年前根本做不到的事情。”

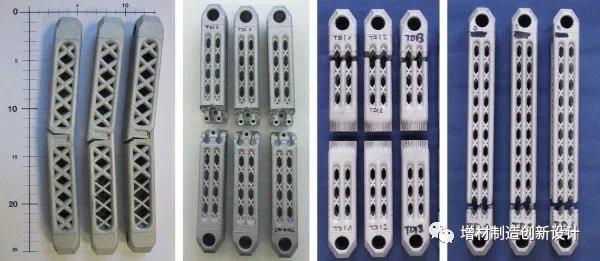

空客公司使用了一种特殊的铝合金Scalmalloy来创建3D打印的隔离结构。

据称,这种合金材料是专门为3D打印设计的,可以承受强大应力和拉伸而不断裂。

Scalmalloy这样的新材料实现了铝合金3D打印隔框的制造可能性。目前,该3D打印的仿生隔离结构通过了16G碰撞测试,并装在空客A320上进行了试飞。

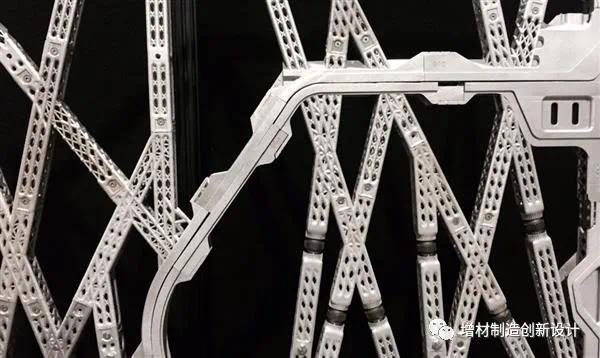

该3D打印隔框共有122个铝合金零件和40个钛合金零件组成。

空客公司发现,3D打印零件之间的连接是一个非常棘手的问题。每个零件先3D打印,然后热等静压,通过数控铣床的加工来实现组件之间的紧密接合。目前空客公司还在依靠手工作业来完成工序之间的衔接。

大量的复杂连接不仅增加了结构重量,而且增加了结构破坏的风险。笔者认为,如果采用自锁接头的设计方案,改隔框结构还有进一步优化的空间。

声明:来源于增材制造创新设计

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2021-10-19

最近编辑:3年前

还没有评论

相关推荐

热门文章