声明:来源于增材制造创新设计

增材制造的工业应用价值可以从4个方面来理解:经济性(直接效益)、附加值(间接效益)、技术成熟度和发展潜力。

经济性(直接效益)考察的是制造过程,包括减少材料消耗、缩短制造时间、简化加工工艺、降低人工成本、减少装配工序、……

附加值(间接效益)考察的是使用效果,包括更完美的功能实现、更优异的力学性能、更高的可靠性、更长的使用寿命、更高的燃油效益、更快的生产效率、……

技术成熟度是指技术水平、工艺流程、配套资源、技术生命周期等方面所具有的产业化实用程度,是工业应用的重要考核指标。更高的技术成熟度意味着更少的研发成本、更低的开发风险、更快的应用速度。

发展潜力比较好理解,是指增材制造技术在该领域的应用是否具有广阔的前景。

本期优化讲坛我们通过经济性、附加值、技术成熟度、发展潜力4个指标,评选出5个最具价值的增材制造工业应用方向。

顾名思义,等代替换就是除了将制造方法由传统工艺替换为增材制造外,零部件的材料、几何外形、功能、重量都不发生(或几乎不发生)任何改变。

等代替换的缺点非常突出,没有充分发挥增材制造的技术优势,甚至在有些情况下反而放大了增材制造的缺点。

但是由于变量最小、风险可控,等代替换通过应用验证的可能性最大。所以在工业应用初期,等代替换不失为一种比较务实的选择方案。尤其是在航空航天行业,安全性和可靠性是重要的考察因素,因此采用等代替换是增材制造应用初期常见的方案。

如C919的增材制造舱门机构件,就是用增材制造技术代替原来铸造技术的等代替换。

可以说,增材制造从娘胎里就带着快速原型制造的基因。

增材制造无需模具,降低了零件的制造成本;增材制造采用数字模型,修改设计方案十分方便;增材制造适合小批量个性化定制,实现方案快速迭代,有助于加快设计周期。

目前,增材制造已经在手板行业逐渐大规模应用,能够精准地为产品开发团队提供形象、直观、准确的样件,尽早发现设计问题,避免没必要的返工,从而缩短产品设计周期,降低开发成本。相较于传统CNC加工,增材制造手板时间和成本减少50%。

航空航天之所以成为增材制造工业应用的突破口,其中一个重要的原因就是航空航天行业对于重量极度敏感。增材制造技术在制造复杂结构方面具有明显的优势,可以很好地解决这个痛点。

设计师可以通过拓扑优化、形状优化、尺寸优化、点阵结构、仿生设计等多种手段,设计出轻量化结构,并利用增材制造技术实现这些富有创意的设计。

对于大型飞机来说,1公斤的结构减重将减少4公斤的附加重量,在服役期节约45000升燃油,也就是大约节约2.9万欧元。增材制造在轻量化结构方面的经济价值不容小觑。

增材制造的零件,并非都是最终的产品。用增材制造生产间接工具,也可以创造意想不到的价值。

增材制造可以根据特定的装配需求生产非标准的夹具和工装,快速解决生产现场的突发状况,减少停工停产的损失,具有巨大的应用价值。

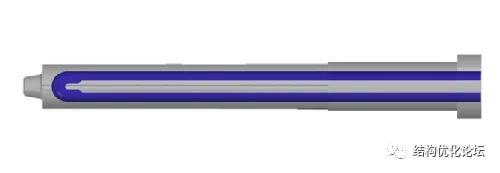

在塑料注塑过程中,模具温度对注塑制品的质量和生产效率有重要的影响。模具型腔中的冷却均匀性直接影响制品的热残余应力,热残余应力是注塑品变形的重要原因。模具型腔中的冷却速度直接影响冷却时间,整个产品的生产周期长短主要由冷却时间控制。用增材制造生产随形冷却模具,可以高效冷却塑料产品,提高了注塑生产效率,提高了模具寿命,提高了最终产品的质量。因此,增材制造的模具具有突出的间接效益。

一个工业产品,它具有特定的功能,实现其效用,它也具有特定的结构,承担载荷或维持形状。对于传统设计和制造而言,这是两个不同的概念。

增材制造技术可以实现结构功能的一体化,即在零件设计时就系统地考虑结构优化和功能优化,重新定义单个零件的功能效用和结构效率。

GE通过长达10多年的探索,将增材制造燃油喷嘴的零件数量从20个减少到1个,同时改善了过热和积碳问题,使用寿命提高了5倍, 重量减轻25%,提高了LEAP发动机的性能。

GE燃油喷嘴是目前世界上最成功的增材制造应用案例,真正实现了增材制造零部件的工业化大规模生产,年产量达到40000件。

声明:来源于增材制造创新设计