从空中客车(Airbus)应用案例看3D打印发展趋势

空中客车(Airbus)公司总部位于法国图卢兹,是业界领先的飞机制造商,掌握了全球约一半的民用飞机订单。空中客车系列机型包括:窄体客机A320系列、宽体客机A300和A310系列、远程宽体客机A330和A340系列、最新远程宽体客机A350系列,以及世界最大的宽体客机A380系列。本期优化讲坛,小编结合空客公司的3D打印应用案例,谈谈3D打印应用的发展趋势。空中客车A300是世界上第一款双发宽体客机,亦是空中客车公司第一款投产的客机。

由于供应商停止生产某些A300的零部件,造成空客公司在这些零件的备货方面存在一定问题。

但是空客公司还保存着零件的设计图纸,通过3D打印技术可以快捷准确地打印出符合标准的部件,安装在飞机上。A320系列飞机是空中客车公司研制生产的单通道双发中短程150座级客机。

空客公司与欧特克合作,为A320飞机开发了一个大尺寸的3D打印“仿生”机舱隔离结构。这种结构是用一种被称为scalmalloy的超强轻质铝合金材料3D打印而成。这是世界上最大的3D打印飞机座舱零件,但是重量仅为37kg,比原结构减轻了45%。

为了创造出尽可能轻的设计,空客项目团队从自然界中寻求灵感。据了解,该隔离结构的设计是通过一种定制算法生成的,这种算法主要模拟细胞结构和骨骼生长。

A350是空中客车公司研制的最新一代远程宽体客机。2018年8月9日,首架空客A350飞机抵京,国航也因此成为中国大陆首家运营该系列机型的航空公司。

空中客车公司计划通过3D打印工艺为A350客机的舱门生产闩锁轴。空客公司基于3D打印工艺特点,重新设计了闩锁轴的结构,使其从原来的10个零件变成了1个整体结构,重量减轻了45%,生产成本降低了25%。

A350有16个闩锁轴,使用3D打印生产这些零件,每架飞机重量减轻约4千克。

这些闩锁轴采用EOS M400制造,配有四个激光器,生产率可提高四倍,一次打印过程中最多可以生产28个闩锁轴。 A380是全球最大的宽体客机,最多能容纳853名乘客,号称空中巨无霸。

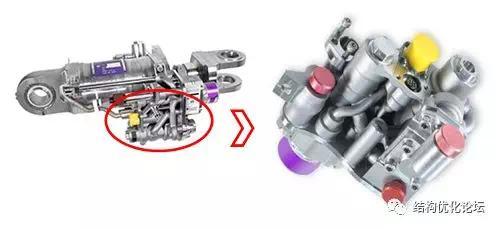

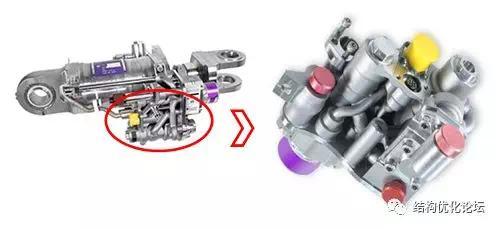

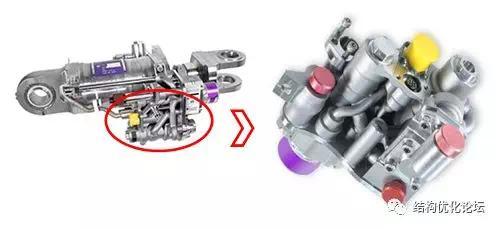

空客公司在A380客机上首次飞行验证了3D打印飞行控制液压部件。该液压部件是扰流板的致动器阀块,由钛合金3D打印而成,为A380提供主要的飞行控制功能。设计师根据致动器阀块的功能需求和3D打印的工艺特点,重新设计了阀块的流道结构。与传统阀块相比,3D打印阀块整合成了一个零件,重量减轻了35%,但是功能和性能都与原来的阀块并无二致。

2016年,空客公司推出了全球首架3D打印无人机,名为“雷神”(Thor),即“高科技目标在现实中的测试”(Test of High-techObjectives in Reality)的首字母缩写。

这架飞机除了电器元件外,其它部分几乎完全是基于聚酰胺材料打印而成。飞机首席工程师GunnarHaase表示,试飞时该飞机“飞行十分顺利、稳定”。空客公司用它来测试3D打印技术的潜能:“我们想知道3D打印技术是否能打印整体系统,而不仅只打印零件,以此来加快整个开发进程。”别看它只像个模型,这架无人驾驶飞机可是航空技术中的先驱,我们可以借此展望未来3D打印技术能节省大量时间,燃料以及金钱。通过空中客车公司的应用案例,我们可以发现,3D打印在小批量快速定制、结构轻量化设计与制造、复杂流道设计与制造、结构一体化设计与制造、原型机验证制造方面,具有不可比拟的优势。而在这些应用中,创新设计与结构优化设计发挥着举足轻重的作用。可以说,没有针对3D打印的创新设计,3D打印的优势就无从谈起。小编相信,不管是在航空航天行业,还是在其他各行各业,今后3D打印技术在创新设计与优化设计方面将会出现更多的应用案例,从而充分发挥出3D打印快速制造、个性化制造、复杂结构制造、一体化制造的特点。声明:来源于增材制造创新设计

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2021-10-18

最近编辑:3年前