案例分享 | 片状模压复合材料 (SMC)的数字孪生

—— ICME 使得 Marelli RideDynamics 公司能够设计可靠的安全关键部件。

“Digimat 软件的使用使我们能够在复合材料的产品开发工作流程中实施具有竞争力的工程方法。因此,可以更好地利用复合材料的机械各向异性性能,避免过度设计的部件,进而优化昂贵的 SMC 材料的使用。

此外,它使我们能够在非常早期的设计阶段集成过程引起的约束,并在成本仍然可以接受时更改零件的设计。”

–SalvatoreSottile,高级材料应用工程师,Marelli 公司

为了汽车行业轻量化的发展,塑料逐步替代金属是一个持续的趋势。片状模复合材料 (SMC)是一种能够满足结构性能和安全关键部件性能的有效材料。此类材料进入市场的关键是其性能的可靠性及可预测性。

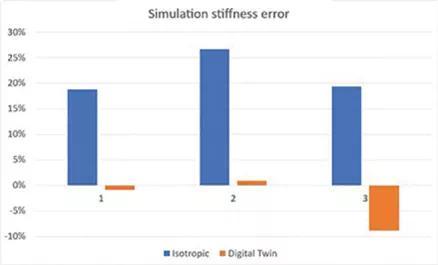

此外,还对 Omega Beam 截面进行了 CT 扫描,以重现部件内的局部纤维取向张量,并将其与公司内部 SMC 工艺模拟结果进行比较。在图 1 中,零件刚度的验证结果显示,各向同性假设模拟的误差超过 25%,导致结果不足以进行设计优化或进一步的产品开发。数字孪生将 SMC 工艺模拟与 Digimat 结构分析相结合,实现了 8% 的预测刚度误差,最小预测误差低于 1%。

图1:

Omega 梁三个位置的模拟刚度误差。

蓝色的各向同性模拟结果在所有位置均显示显著误差。

数字孪生结果可以很好地预测零件每个位置的刚度。

将 SMC 工艺仿真功能与 Digimat 各向异性材料建模和结构分析功能相结合,Marelli Ride Dynamics 公司为 SMC 零件开发创建了一个准确可靠的数字孪生。

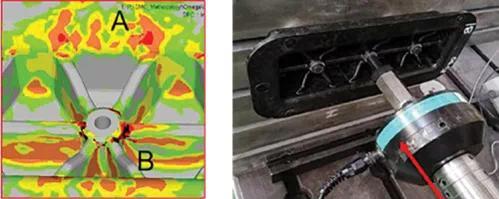

图 2:

静载荷失效指标(左)

静载荷实验装置(右)

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2021-10-16

最近编辑:3年前

作者推荐

免费

5.0

还没有评论

相关推荐

最新文章

热门文章