纯电动乘用汽车减速器的设计

本文摘要(由AI生成):

计算得出合适的传动比。随后,强调了电驱动系统中密封零件和轴承的选型与设计注意事项,以及齿轮润滑油的选择。接着,详细说明了减速器的DV/PV试验验证,包括功能试验和耐久试验项目,确保减速器满足性能和设计要求。最后,文章指出减速器作为新能源汽车核心部件的发展趋势,包括多挡设计和电机、减速器、电机控制器的三合一方案,同时强调了系列化通用设计以降低后续开发成本的重要性。

随着汽车工业的飞速发展,二氧化碳和其他有害气体的排放导致的环境污染也日益严重。降低汽车有害气体污染物排放量成为全人类的共识,全球各个国家对于二氧化碳的排放量限值日渐收紧,开发新能源汽车是未来的主要发展趋势。

而电动车减速器的发展也直接推动电动车辆技术进步,电动车减速器在影响电动车发展的关键点-续航里程和车辆性能上,能够起到关键的辅助作用。因此,对新能源汽车减速器的设计开发进行研究具有重大的现实意义。

本文在国家大力推动电动汽车的大背景下,简单探讨如何开发一款满足整车动力性经济性、可靠性、安全性等及批量生产要求的减速器产品。

本文主要是关于在确定电机功率要求120KW的前提下,电动汽车减速器的详细设计流程。

一、电动汽车减速器的工作原理和发展现状

电动汽车的动力传动系统性能决定着电动汽车运行性能的好坏,是电动汽车的核心部分,减速器用来降低转速和增大转矩,以满足工作需要。减速器结构紧凑,效率较高,传递运动准确可靠,使用维护方便,可以成批生产,因此应用非常广泛。

1.1减速器的工作原理

减速器是一种转化低转速大扭矩的传动设备,把电动机、内燃机或者其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果。

减速器是一种相对精密的机械,使用它的目的是降低转速、增大转矩,跟常规燃油版车型上的变速器一样达到减速增扭的目的。

速比(也称传动比)=电机输出转数÷减速机输出转数

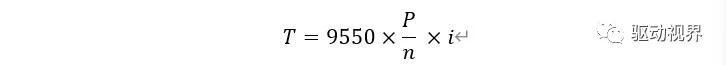

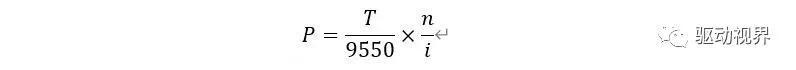

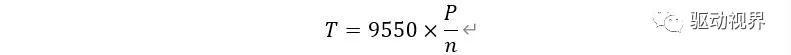

知道电机功率P和减速器速比i,减速器半轴输出端扭矩T如下公式:

知道扭矩T和减速机输出转数n,求减速机所需配电机功率P如下公式:

减速器的种类繁多,乘用车目前多使用单挡齿轮减速器;按照传动级数不同可分为单级和多级减速器。

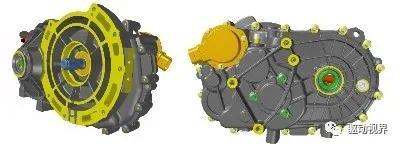

图1. 某减速器图示

1.1为什么需要减速器?

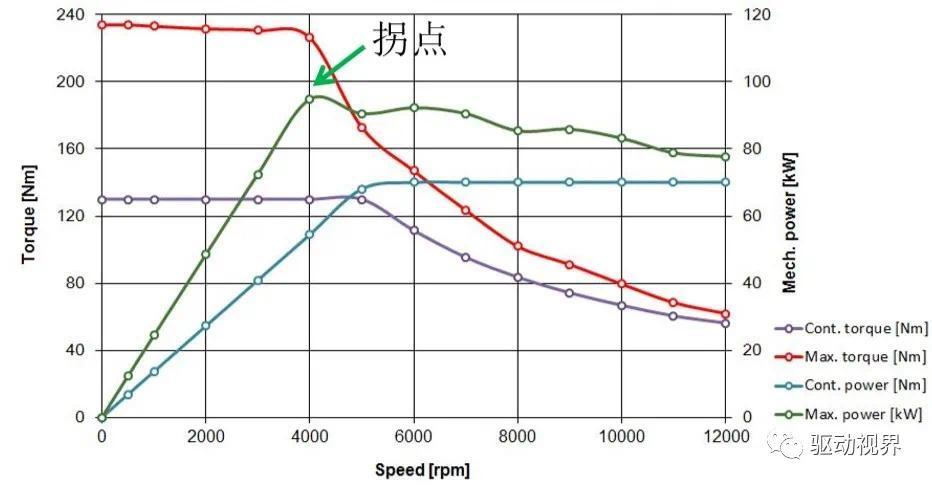

驱动电机工作区(T-N曲线)是评价汽车电机性能一个重要的指标(图2. 某电机T-N曲线),高转速、大转矩以及宽广的恒功率调速范围是目前电机设计者所共同追求的。

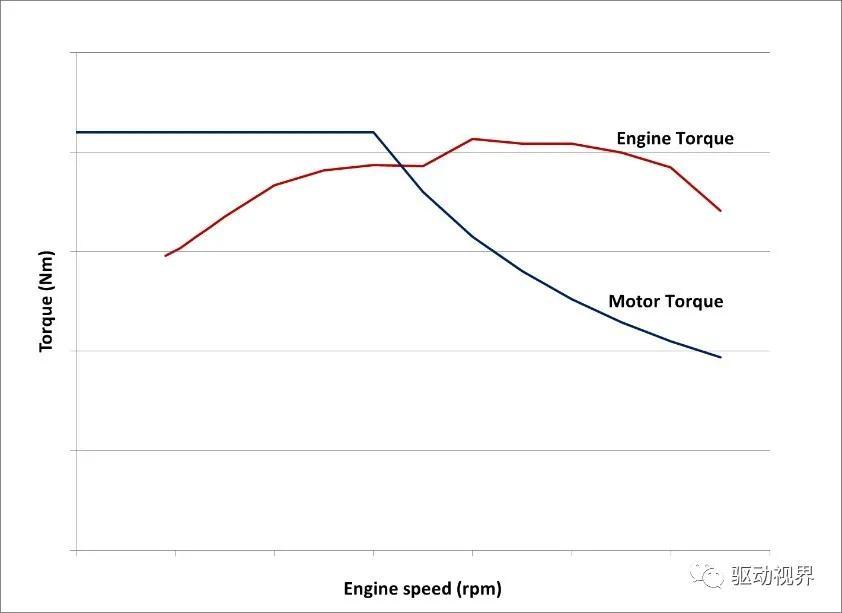

跟燃油版汽车同理,匹配减速器可以成倍放大驱动电机的扭矩,多挡变速箱还会使电机工作在更高效的转速区间,可以使系统拥有更宽的转速区间和更大的扭矩(图3.发动机与电机的特性曲线对比)。

n=60f/p

E=4.44fKΦ

图2. 某电机T-N曲线

如果电动汽车没有减速器的话,输出到车轮的扭矩太小,尤其是爬坡等需要大扭矩的情况就很难满足使用要求了。

而日常使用中绝大部分时间都是在平路上行驶,如果选大扭矩的电机, 价格会极高,整车性价比的目标就无法达成。

车轮转速常用区间是0rpm(起步)到1000rpm(车速 100km/h左右),特别是城市里常有的50km/h的车速,对应轮速500rpm,现在大部分民用电机,在这个转速区间并没有很高的效率,选择可以使用更高功率电机,通常意味着几倍的成本增加。齿轮箱主要作用是减速和增加扭矩,便是一个低成本的解决方案。

图3. 某电机与发动机的特性曲线对比

二、减速器的设计输入/输出和主要工作内容

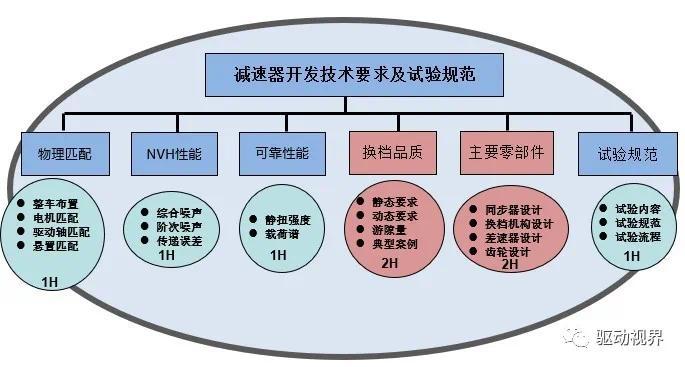

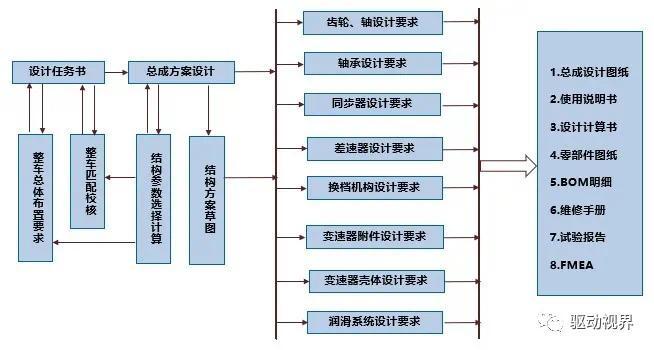

电动汽车减速器在设计开发过程中与燃油车手动变速器(MT)大同小异,差别是,电机转速相对于发动机会高很多,这就对减速器轴的轴承支撑提出了更高的要求,整个设计开发要求以及相关的试验规范也有很多可以参考,载荷谱需要重新开发,具体细节请见下图:

图4. 减速器开发过程要求

2.1设计输入

1)驱动电机额定功率/kW;

2)驱动电机峰值功率/kW;

3)驱动电机额定扭矩/Nm;

4)驱动电机峰值扭矩/Nm;

5)驱动电机最高转速/rpm;

6)整车整备质量/kg;

7)最高车速要求km/h;

8)整车参数设计输入(见下表1,整车参数列表);

表1 整车参数列表

参数 | 符号 | 数值 |

满载质量(kg) | M | 2620 |

车轮半径(m) | R | 0.32 |

长/宽/高(mm) | L/W/H | 4460/1720/1875 |

正面投影面积(m2) | A | 2.68 |

传动效率 | ηt | 95% |

空气阻力系数 | CD | 0.399 |

滚动阻力系数 | f | 0.015 |

旋转质量换算系数 | σ | 1.05 |

重力加速度(m/s2) | g | 9.8 |

2.2设计输出

1)减速器总体设计方案;

2)减速器挡位数;

3)齿轮轴系布置方案;

4)P挡设计方案;

5)换挡系统设计方案;

6)润滑系统设计方案

7)齿轮轴系设计计算及强度校核报告;

8)壳体结构设计及强度校核报告;

9)减速器NVH校核报告;

10)绘制总成图纸以及各零部件的图纸;

11)差速器半轴齿轮花键参数输出用于半轴花键设计。

2.3技术参数模板展示Technical product data

a)挡位Number of speeds : 1

b)齿轮级数Number of gear stages : 2

c)速比Total gear ratio : i = xxx (速比可调?)

d)最大输入扭矩Max Input Torque : xxx Nm

e)最大输出扭矩Max Output Torque : xxx Nm

f)最大转速Max Speed : 15,000 rpm

g)差速器Differential : Bevel gears 锥齿轮

h)换挡机构Shifting device : No or Yes

i)驻车Parking lock : Option 可选

j)外形尺寸Dimensions (l, h, w) App. Xxx mm, xxx mm, xxx mm

k)质量Weight : App. XX kg

l)滑润油Oil filling : BOT350M3 (fill for life) 免换油

2.4主要工作内容

1)边界分析和整车布置分析,确保周边预留足够的设计间隙;

2)齿轮箱内部布置设计;

3)齿轮轴/壳体/轴承/油封等零部件设计;

4)CAE分析:齿轮/轴承强度寿命分析、壳体结构分析、油量/润滑分析、传递误差分析、接触斑分析、连接强度分析、模态分析等;

5)减速器开发程序:具体开发程序如下图5所示,减速器开发过程中需要综合考虑开发难度,以及系统匹配开发的难度要求,同时需要做好技术资料的积累,为新项目提供技术基础。

图5. 减速器开发程序

三、关键细节设计

3.1 挡位数的选择及齿轮轴系的设计

目前市场上用固定齿比(一挡)减速器的占绝大多数,二挡减速器凤毛麟角(仅有长安和长城搭载的舍弗勒、宝马i8搭载的GKN、保时捷taycan等几款),但是二挡减速器的优势明显,主要体现在最高车速以及能效方面,当然开发难度较一挡存在较大的难度,另外就是换挡方式的选择(同步器换挡还是行星齿轮机构,液压驱动还是电力驱动,本文不再赘述),同时会伴随着传统燃油车的换挡质量的问题。

下面就单挡减速器进行说明,主要介绍目前市场上主流的两个技术路线——同轴式结构以及三轴式的结构设计:

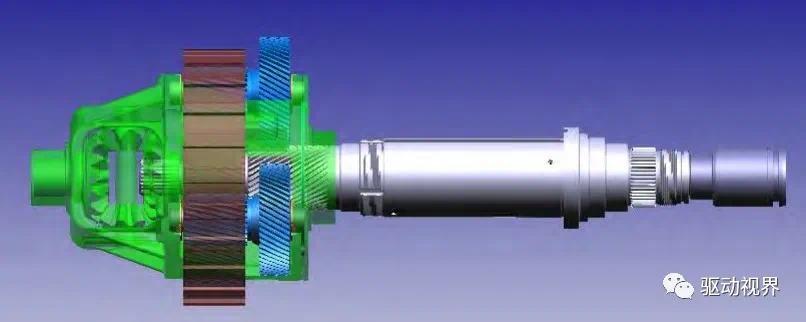

1)全同轴式的结构设计即输入输出轴同轴,多采用行星齿轮结构,优点是有很大的空间优势,便于布置。缺点是设计方需要拥有行星齿轮机构即AT变速器的设计经验,这在国内是寥寥无几的供应商可以做的。

2)偏置式同轴减速器规避了行星排的困难,解决了电机的偏载问题,降低了减速器的设计和工艺门槛,是一种较好的折中方案,典型产品是长城电装炮皮卡P4电后桥。

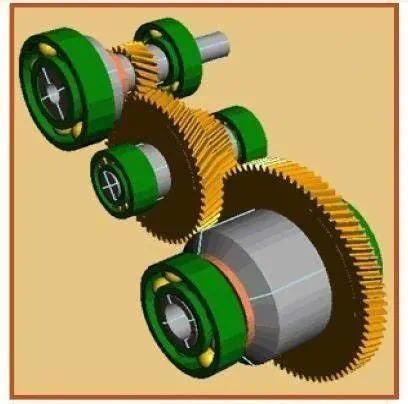

3)三轴式结构设计即采用平行轴结构设计,此设计的优点是能更大的利用手动变速器的设计经验以及供应链资源进行设计优化,缺点是布置空间相对要求高。

图6. 同轴结构设计

图7. 三轴式结构设计(两挡)

各主机厂或者供应商可以基于自己的设计经验以及设计经费,选择适合自己体系的方案进行,下面以单挡减速器为例进行详细设计说明。

3.2 传动比的选择

传动比作为动力系统的重要参数,其设计选型一般有两个原则:

1)电机的转速与速比匹配需要满足最高车速的要求,如下式所示:

Vmax=0.377nmax×r/It

传动比的上限应与电机的最高转速相匹配,如电机的最高转速为15000rpm,设计最高车速为180km/h,则可计算出动力系统的最大传动比。

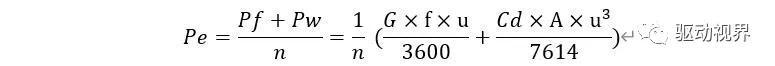

2)由功率平衡决定的最高车速,车辆在平直路面上匀速行驶时的阻力功率为:

功率平衡方程式可简化为:

由以上公式计算结果可分析,若电机最大功率给定120KW的情况下,以此可以反推出动力系统的最大传动比。基于最大车速计算出的最大传动比和基于电机最大功率计算出的传动比,两者取最小值,即为满足系统设计要求的传动比。

当然,上述只是简单描述了主要思路,具体应该根据整车需求:最大爬坡能力、最高车速、爬坡车速、加速时间等参数,先确定驱动电机功率需求,再通过预选的驱动电机效率图谱及动力输出特性结合整车经济车速需求综合考虑选择合适的传动比,这里不再展开详述。

3.3减速器油封设计注意事项

电驱动系统的密封零件需要选择能承受比燃油车更高的转速的油封,油封唇口处的油温相比于壳体内部的油温大概高出30-50℃,在选型设计过程中,除了考虑唇口结构的设计、唇口温度的影响,还需要考虑高转速带来的影响。

3.4 减速器支撑轴承的注意事项

高速轴承需采用高速润滑脂,这类润滑脂具有低粘度、适用温度范围广、发热量低等特点,可以有效避免在高速运转过程中因产生大量热量而造成过热的问题。轴承保持架采用耐高温、高速的树脂材料。钢球采用特殊热处理的钢球。

3.5齿轮润滑油的选择

选择润滑油时需要满足齿轮轴系以及轴承的润滑冷却要求。润滑时,只要保证在运动接触表面上有能够形成油膜的润滑剂并且达到润滑油达成理想的工作温度就可以了。

润滑油的选择主要考虑运行环境、工况以及具体的机械结构来进行选择,纯电动减速器润滑油可以借用燃油车变速器的润滑油,如果采用三合一设计的话就需要单独考虑电机导热性以及电气安全特性要求,这是有别于燃油车的设计输入。

汽车电气化的浪潮正在向我们涌来,润滑油和添加剂公司必须清醒地认识到该趋势对润滑油带来的全新技术挑战。

四、减速器的DV/PV试验验证

减速器的DV和PV试验项目主要分功能性试验和耐久性试验,具体试验项目如下所示,这里仅说明试验项目,具体试验规范各OEM可能存在部分差异,下图8为减速器性能开发要求概述:

图8. 减速器性能开发要求概述

4.1功能试验主要包含:温升试验、通气试验、效率试验、润滑试验、密封试验、静强度试验、台架NVH测试等;

4.2耐久试验包含:高速耐久试验、总成耐久试验、差速器耐久试验、差速器打滑试验、同步器耐久等。

4.2.1静扭强度

静扭强度后备系数K1应不小于3。系数K1的计算公式如下:

K1=M/ Memax

式中:M — 变速器静扭断裂扭矩(N·m);

Memax — 变速器所匹配的发动机最大扭矩(N·m);

4.2.2同步器寿命(如有的话)

相邻两挡间交替换挡,同步器在1.0×10的5次方循环(仅供参考,不同OEM、不同产品、不同企业的规范要求不同)挂挡试验中,任一挡不得出现失效或连续5次撞击声。

4.2.3减速器疲劳寿命

减速器疲劳寿命应符合设计要求的规定,同时预留安全系数。在未达到规定的循环次数之前,主要零件及轴承不允许损坏,齿轮不得产生下列任何一种疵病:

1)轮齿断裂;

2)齿面点蚀(单齿面积超过4mm2或深度超过0.5mm的点蚀);

3)轴承烧损、严重卡滞。

4.2.4轴承可靠性要求

1)损伤率小于50%为可靠,损伤率在50%~80%之间建议试验中重点关注,80%以上轴承存在较大风险建议重新选型;

2)锥轴承最大接触应力<4000Mp;

3)球轴承最大接触应力<4200Mp;

4)滚子与滚道接触印痕:无印痕截断;

5)如有驻车,一般还需要增加:驻车耐久试验,drop in speed试验,整车驻车试验;

6)如多挡,还需要增加换挡试验。

图9 .Romax软件分析

五、结束语

减速器是新能源汽车的核心部件之一,传统燃油车用的变速器很多设计经验以及供应链可以直接拿来使用,包括变速器技术人才面临失业风险的情况下,可以考虑减速器方向。

减速器目前的发展趋势为两挡甚至多挡的设计方案,在做方案选择时除考虑整车性能以外,还需要综合考虑系统成本、电机以及变速器尺寸、变速器资源以及变速器开发难度等因素。

目前的发展趋势是电机、减速器和电机控制器的三合一,所以开发过程中还需要考虑后续的发展规划,是否可以系列化通用以此来降底后续开发或者改款产品的成本。

声明:来源于驱动视界