电动助力转向结构原理介绍

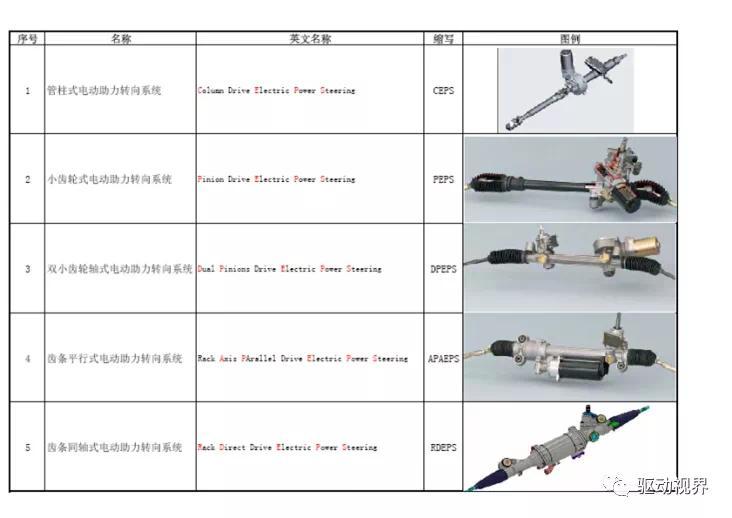

一、几种电动助力转向系统

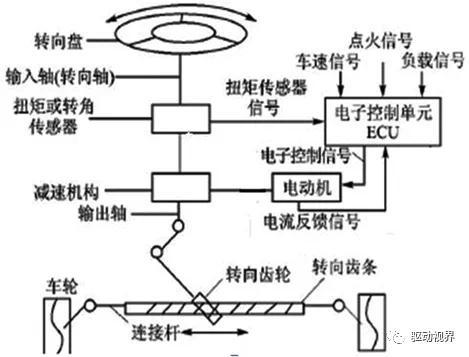

二、电动助力转向系统工作原理

CEPS:由扭矩传感器检测从转向盘传来的扭矩,转向ECU通过对扭矩信号,车速信号等的处理,输出对应的电流给电动机,电动机输出的扭矩通过蜗轮蜗杆减速机构放大后传递到管柱上,管柱再通过齿轮齿条副的传动,将转矩转换为齿条的轴向力,从而使齿条轴向运动,达到转向的目的。

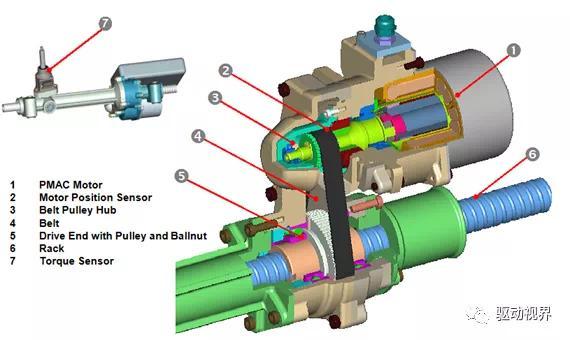

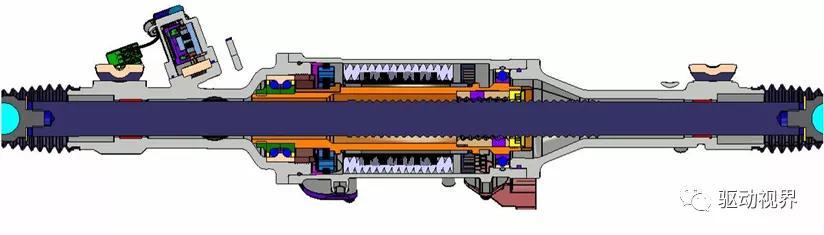

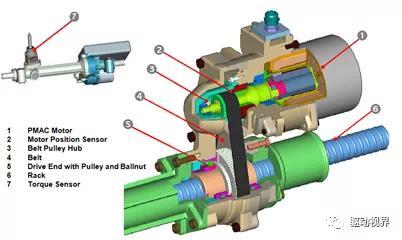

REPS:REPS扭矩传感器检测从转向盘传来的扭矩,传输给REPS ECU;ECU同时通过整车CAN信号线接收车速信号,发动机转速信号。ECU根据扭矩信号,车速信号,发动机转速信号计算电机需要的电流。电机通电流后产生旋转扭矩,通过同步带传动副及丝杆螺母传动副驱动齿条直线运动,从而推动车轮转向。

REPS是英文Rack-drive Electric Power Steering system的简写,中文意思为齿条驱动式电动助力转向系统,其主要有同轴式REPS和非同轴式REPS,它们主要的区别在于助力的实现形式不同,并无优劣之分。

REPS系统由于是齿条直接助力的,其助力过程以及转向器受力过程类似于液压转向器,在EPS转向器中可以输出更大的齿条力,所以多应用于中级及以上轿车和重型车上。与其他类型EPS系统相比,主要特点在于:

1)节能;

2)高输出;

3)高效率;

4)低噪音;

5)低惯性。

但其研发难度和成本都比其他类型的EPS高。

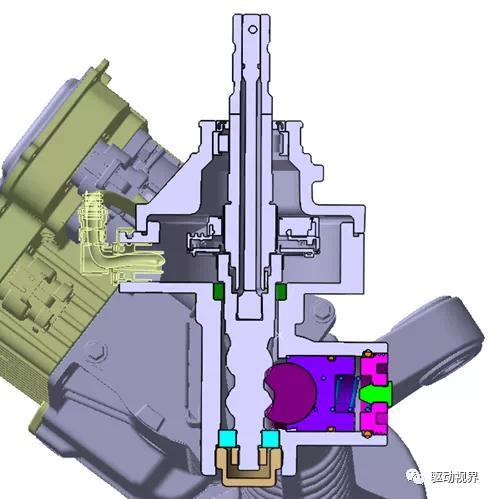

1、RDEPS

主要构成:壳体、电机、滚柱丝杆副、输入轴齿轮轴总成、扭矩传感器、ECU、轴承、支撑套、等

2、 APAEPS

6B REPS采用的是此结构

主要构成:壳体、电机、滚柱丝杆副、输入轴齿轮轴总成、扭矩传感器、ECU、轴承、支撑套、皮带传动副等。

同轴式REPS

同轴式REPS是指电机轴与转向器丝杠轴同轴,电机转子直接与丝杠螺母配合,并将转矩传递给丝杠螺母,丝杠螺母副通过丝杠螺母的旋转运动转变成齿条丝杠的直线运动。该类型转向器多见于日本汽车,如丰田,本田车系等。

同轴式REPS由于电机转子与滚珠丝杠副直接配合,只有一级减速,所以其机械传递效率较高。同时也由于其为一级减速,丝杠螺母副的减速比较小,所以导致电机转速较低,需要输出的扭矩较大,给电机控制带来较大的难处。

同轴式REPS电机转子与丝杠螺母副集成在一起,集成化较高,同时机电一体化程度也较高,这样的好处是简化机械结构,减少系统零部件,提高了系统的稳定性。这样的缺点是装配较复杂,加工工艺要求较高,后期维护和维修较困难,电机等零部件的通用化程度低,同时可靠度也较低。

同轴式REPS在结构和受力上都类似于液压转向器,输出相同的齿条力,它们外观尺寸可以做到很接近,所以从液压转向器过渡到同轴式REPS较为简单。

总之,同轴式REPS的设计思路是集成化,机电一体化。

非同轴式REPS

非同轴式REPS是指转向器助力电机与转向器丝杠轴线不同轴,同时采用滚珠丝杠副作为减速机构的REPS,该类型转向器多见于欧美车型,如大众,奔驰,戴姆勒福特等车系。

非同轴REPS转向器助力电机与滚珠丝杠副不直接相联,通常采用皮带连接电机转轴和丝杠螺母,皮带传动的优点是传动稳定,噪音低,磨损小,同时有过载保护功能。但由于REPS转向器工作环境恶劣(一般在发动机舱),需要使用特制皮带,要求满足低温,高温,高低温交替,耐久等的苛刻环境下的稳定性,皮带给整个系统带来一定成本。而通过带传动,非同轴式REPS实现了两级减速(一级为带传动,二级为滚珠丝杠副),从而有一个较大的减速比,可以让电机工作在高转速低扭矩的状态下,便于电机的控制。而由于增加了减速级数,其机械传递效率也相应减少。

非同轴式REPS丝杠螺母与电机转轴不直接连接,可以固定于壳体上,所以其受力条件要优于同轴式REPS(同轴式受力经过转子),同时由于非同轴式REPS采用二级及以上减速比,当需要实现更大的齿条力输出时,其较容易达到。

非同轴式REPS通过增加传动机构,来优化系统的受力状态,并且使各个功能系统模块化,有利于后期维护维修,也有利于加工制造和装配,可以实现高的通用化,降低零部件成本。

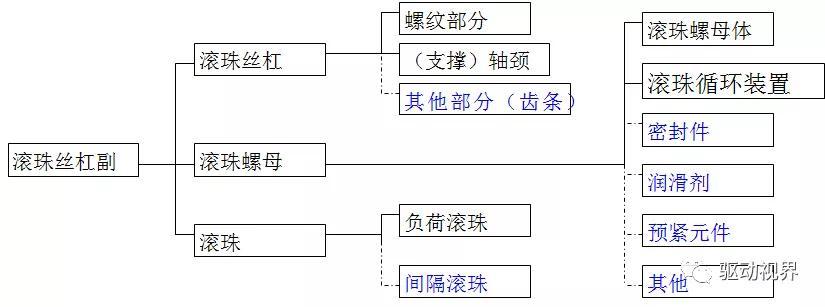

2.1滚珠丝杠副

滚珠丝杠副是一种将旋转(直线)运动转变为直线(旋转)运动的机械装置。主要有丝杠、丝杠螺母和滚珠等组成,可以实现传动、定位等功能。 其组成如下:

按照滚珠丝杠副的作用其可分为传动类(T型)和定位类(P型);按照循环方式又可分为内循环式和外循环式;按照滚道截面形状又可分为梯形类,单圆弧类和双圆弧类。参考样件的滚珠丝杠副为双圆弧外循环式传动滚珠丝杠副。

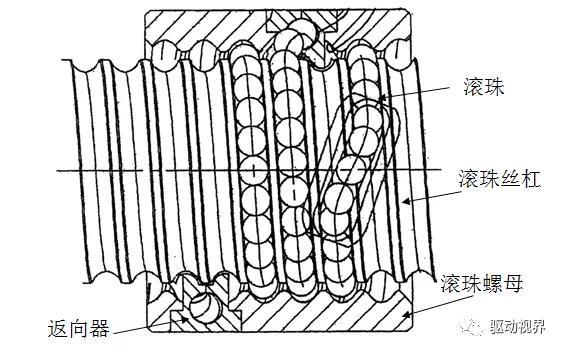

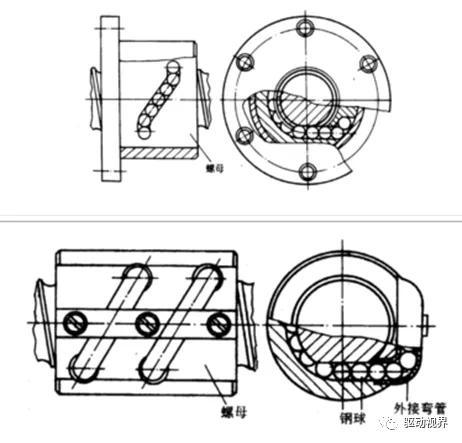

内循环滚珠丝杠副

该类型滚珠丝杠副在螺母上开有侧孔孔内镶有返向器,将相邻两螺旋滚道联接起来,钢球从螺纹滚道进入返向器越过丝杠牙顶,进入相邻螺纹滚道,形成钢球循环通道。

返向器有固定式和浮动式两种,一个螺母上通常有2~4个循环回路。内循环式滚珠丝杠副螺母径向尺寸小钢球循环通道短,有利于减小钢球数量减小摩擦损失,提高传动效率。但其返向器回行槽加工要求高,不适宜用在重载传动中。

滚珠丝杠副用在定位精度要求较高的地方时,需要丝杠螺母副有一定得预紧力,一般有双螺母齿差预紧、双螺母垫片预紧、双螺母螺纹预紧、单螺母变位导程预紧、单螺母增大钢球预紧等方式,通过测量可知,参考样件采用的是单螺母增大钢球的预紧方式,该方式的好处是减小滚珠丝杠副整体尺寸,但其受力状况较差,装配要求较高。

外循环式滚珠丝杠副

外循环式滚珠丝杠副主要有螺旋槽式和插管式两种类型,如右图,舍弗勒提供的滚珠丝杠副为插管式,即右下图,但其外部包了一层防护塑料,所以成椭圆状。以下主要介绍该类型滚珠丝杠副。

插管式滚珠丝杠副是将外接弯管的两端插入与螺母螺纹滚道相切的通孔,从而形成钢球的循环通道。弯管有埋入式和凸出式两种,一个螺母上一般有2~3个循环回路。

该类型滚珠丝杠副结构简单,工艺性好,弯管可制成钢球流畅性好的通道,可以使用塑料等材料,有利于较小噪音,可以使用在较重载荷的地方,但其尺寸较大,耐磨性较差。应用较广泛。

2.2、传感器的布置及装配

因传感器分转子和定子两个部分,转子固定在输入轴上,定子固定在齿轮轴上。传感器通过检测两者之间的转角来计算方向盘传来的扭矩。

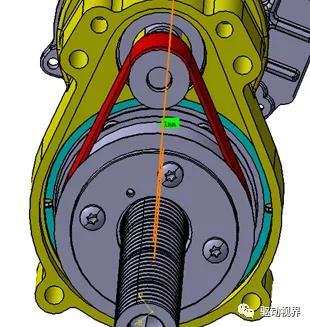

2.3、同步带张紧机构

同步带传动对张紧力有一定的要求 。张紧力太大,带轮齿顶与同步带齿根接触,且同步带齿面发生变形,加快磨损,缩短了同步带的使用寿命。同时给装配带来困难 。张紧力太小,同步带齿与带轮啮合不良,传动过程中易产生跳齿,影响传动精度。同时跳齿的瞬间,同步带拉力很大,可能拉断同步带。

根据检测竞争件及同步带供应商(continental)的建议。同步带张紧力需要控制在180±50N。

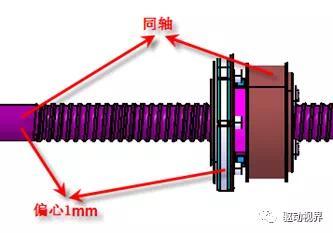

为了保证同步带的张紧力在合适范围内,特设计了偏心环结构。偏心环调整中心距原理见附图:

具体结构见下图所示意:

偏心环外圆与壳体内孔间隙配合。同步带套在带轮上后,采用专用辅具插在偏心环外圆的3个槽内,转动偏心环,使偏心环与丝杠螺母副总成一起绕偏心环外圆的轴线旋转。由于丝杆及大带轮的轴线与偏心环外圆的轴线具有1mm的偏心距,转动偏心环会改变丝杠及大带轮的轴线位置,从而改变了大带轮与小带轮的轴心距,达到调整同步带张紧力的目的。

调整同步带张紧力时,会改变齿条轴线位置,使齿条与壳体不同轴。通过计算尺寸链可知,要到达合适的张紧力,齿条轴线最大调整量为±0.4mm。分别计算HA,6B,S6DM三个车型的转向器齿条偏摆的角度可知,张紧力调整后,齿条最大偏摆角度为± 4´。目前转向器的制造水平为:壳体轴交角公差为± 10´,齿条螺旋角公差为± 5´。转向器无助力情况下空载波动小于0.8N.m。丝杠轴线偏摆角度增加4´后会增加空载波动值。通过提高壳体轴交角精度到± 6´,可避免对齿啮合的影响。

声明:来源于驱动视界