车轮多学科优化及轻量化优化设计

前言:车轮的分析工况包括冲击强度工况(《GB/T 15704-2012 道路车辆 轻合金车轮 冲击试验方法》、《QC∕T 991-2015 乘用车轻合金车轮90°冲击试验方法》)、径向疲劳、弯曲疲劳( 《GB 5334-2016-T 乘用车车轮性能要求和试验方法》 )、侧向刚度分析等。包括了强度、疲劳和NVH分析。通常这些分析由强度工程师、耐久工程师、NVH工程师分别进行校核计算。本文介绍车轮的多学科优化分析及轻量化分析。分析工况包括径向疲劳、弯曲疲劳和侧向刚度。

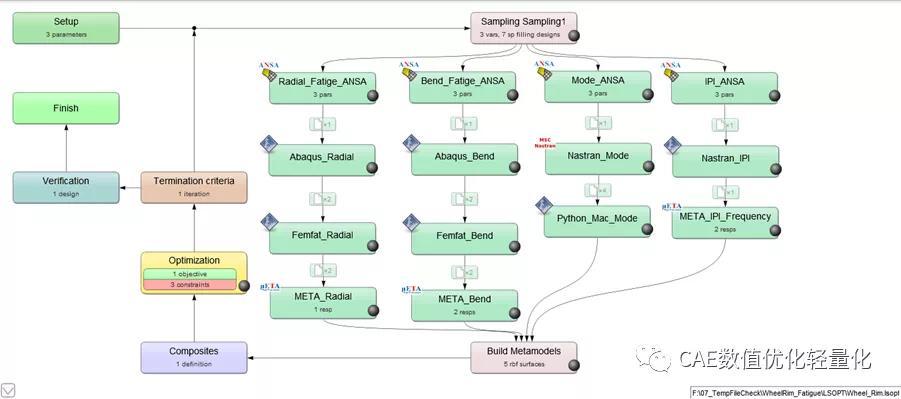

求解器:Nastran、ABAQUS、Femfat

前后处理:ANSA、META、Python

优化软件:LSOPT(Isight、modefrontier、optimus、heeds)

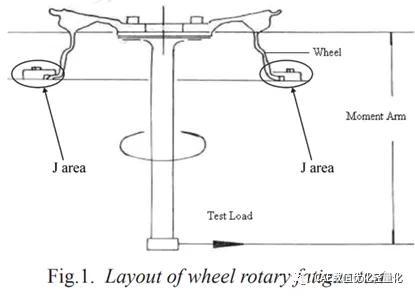

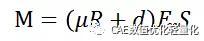

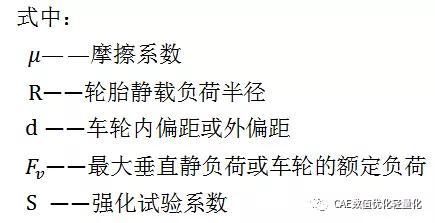

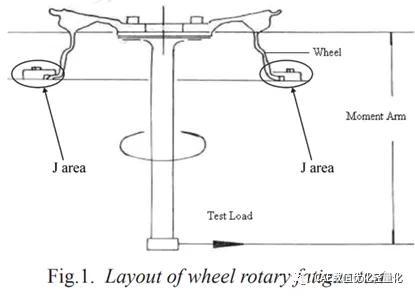

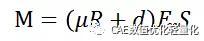

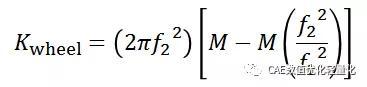

按照《GB 5334-2016-T 乘用车车轮性能要求和试验方法》中,车轮弯曲试验弯矩为M。

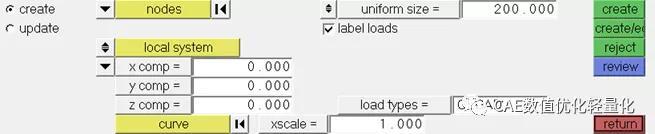

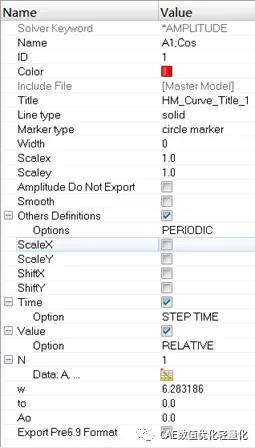

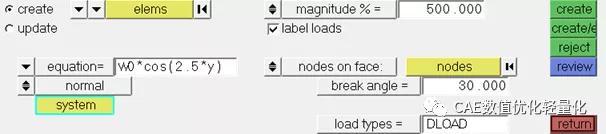

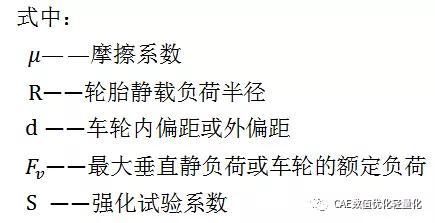

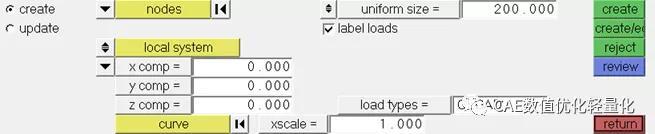

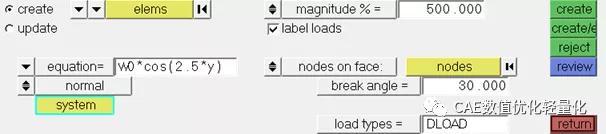

加载:创建局部椭圆坐标系,径向为轮辋径向,周向为轮辋周向。加载的力通过正、余弦载荷进行叠加。载荷加载曲线通过PERIODIC创建。

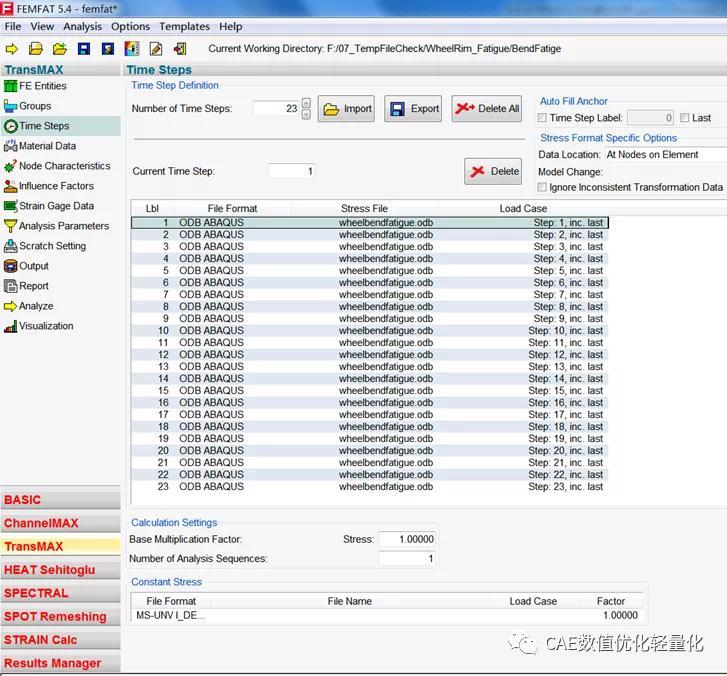

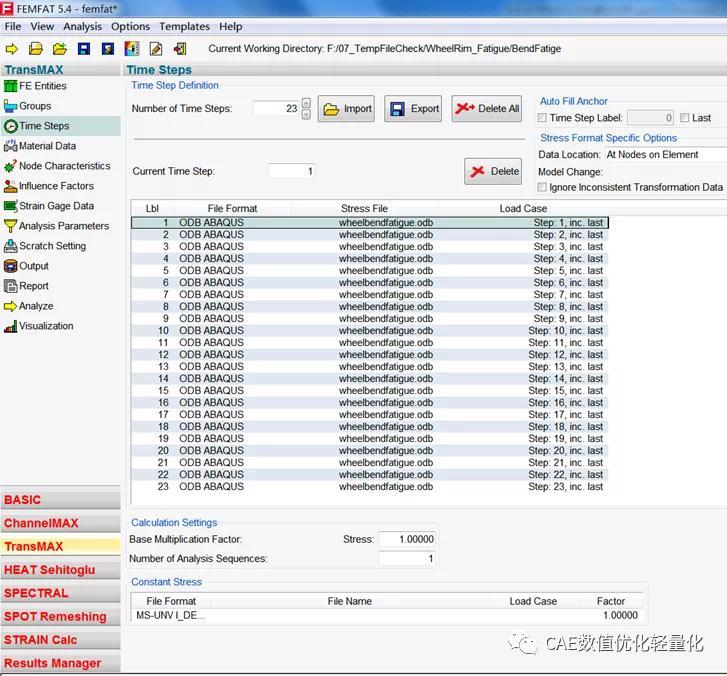

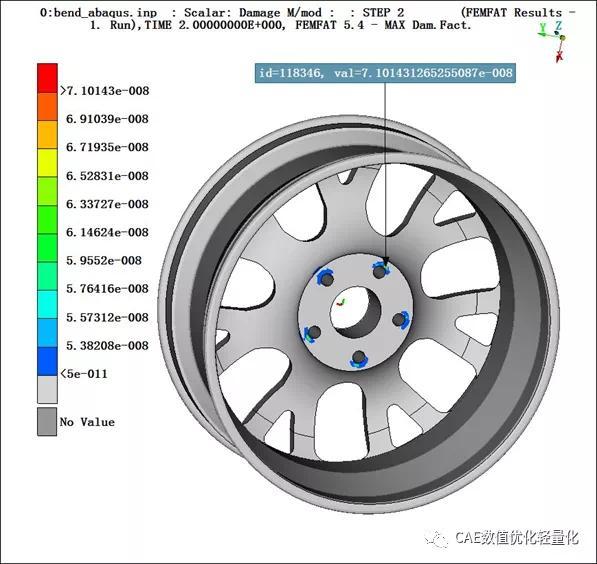

疲劳分析使用Femfat进行,需要使用TransMax模块。(当然也可以使用Ncode等其他疲劳分析软件)。需要注意的是,后续需要进行优化分析。因此需要设计将疲劳分析结果映射到结果文件中去。可以导出到hyperview结果中,也可以append到ABAQUS的odb结果文件中。这个根据工程师使用习惯和掌握的方法,如果通过hyperview查看结果,则需要通过tcl来提取结果用于优化流程。如果通过ABAQUS结果文件,则可以通过META提取结果用于优化流程。以上两种方法在之前均有介绍。本文采用将疲劳结果添加到ABAQUS结果ODB文件中。然后在通过META读取疲劳结果用于优化分析。径向疲劳分析相同。

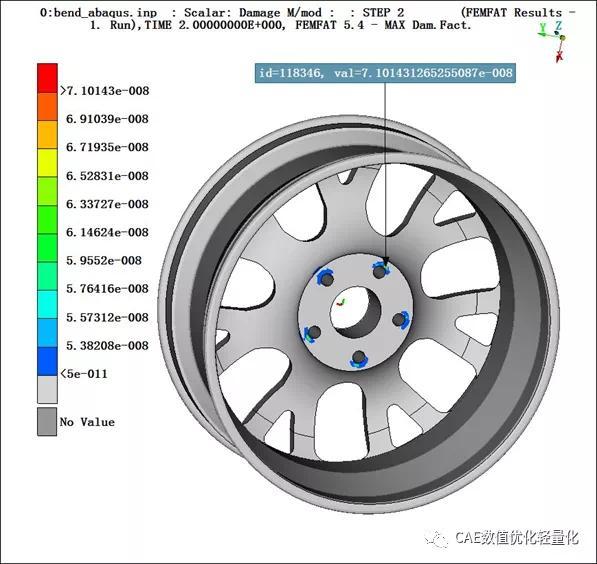

疲劳分析结果:最大损伤发生在节点11836的位置,损伤值为7.1E-8。 弯曲疲劳分析计算通过对车轮进行一次单周试验进行分析后在进行疲劳计算。当然这种方法计算的结果偏冒进。因为若当车轮受荷载的作用而产生塑性变形,进入弹塑性阶段时,随着塑性区的发展结构的应力、应变和位移不断地发生重分布。而通常的车轮疲劳分析只进行单次载荷计算,疲劳分析没有考虑这种效应。因此在性能目标制定时可以通过给予一定的安全系数进行考虑。

,时长01:53

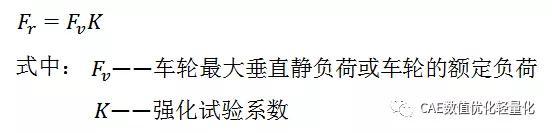

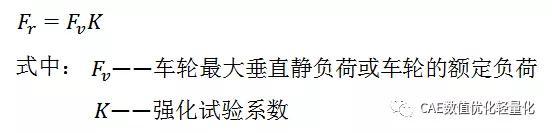

根据《GB 5334-2016-T 乘用车车轮性能要求和试验方法》中,径向载荷通过以下公式确定:

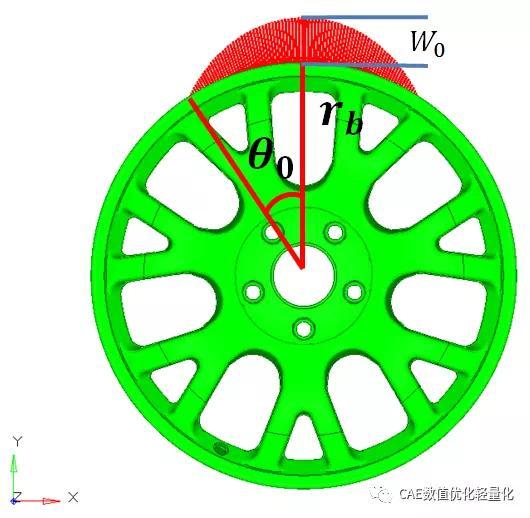

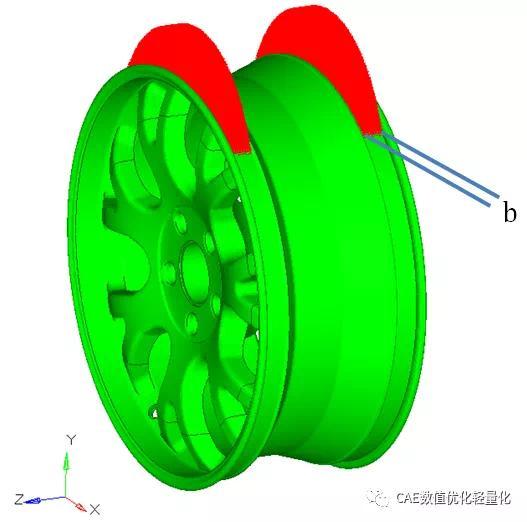

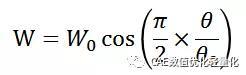

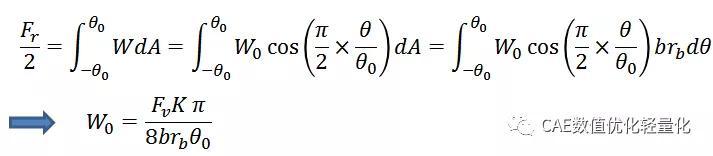

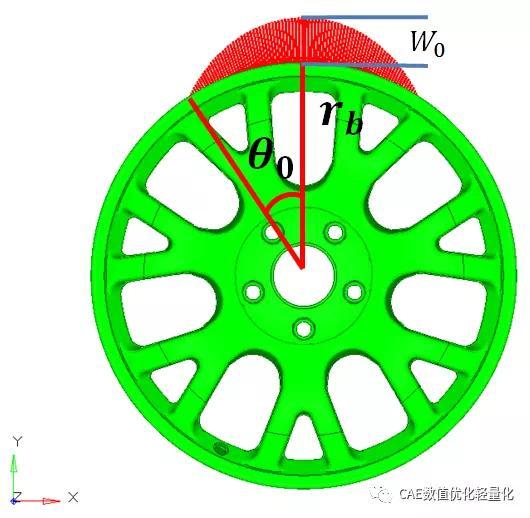

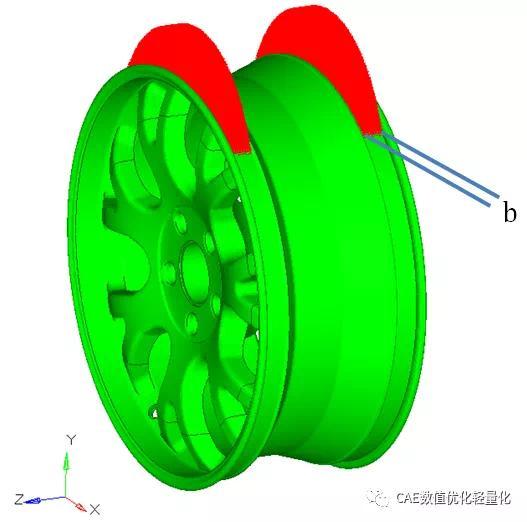

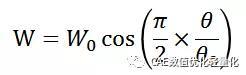

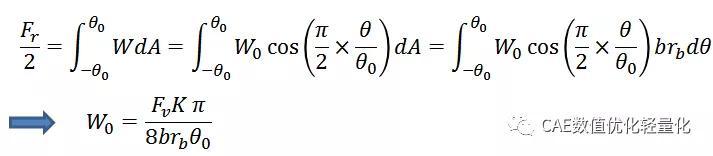

轮辋外侧受到胎压作用,整个环向作用的合力为零。因此整个载荷作用为轮辋传递的径向力。载荷通过轮辋胎座接触部位来传递。载荷分布如上图所示。满足以下公式:

根据以下公式求出W0:

,时长00:23

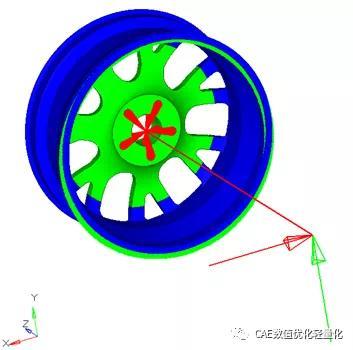

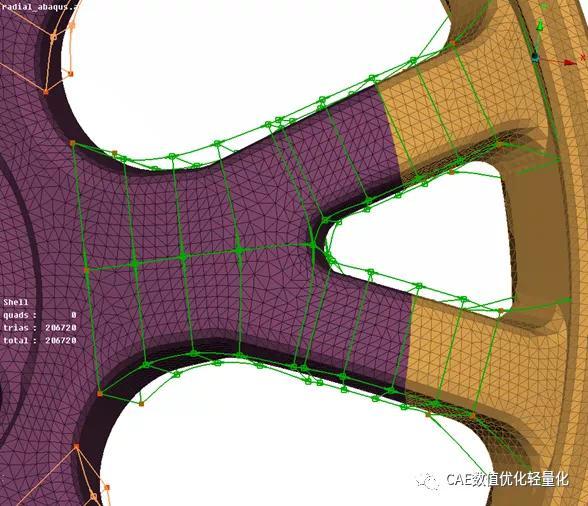

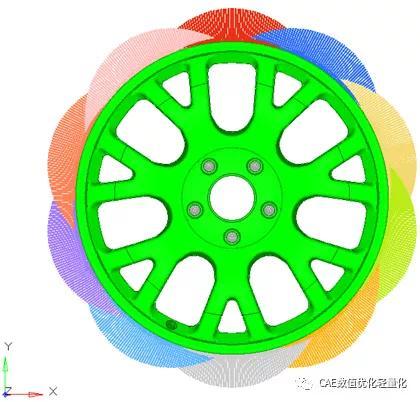

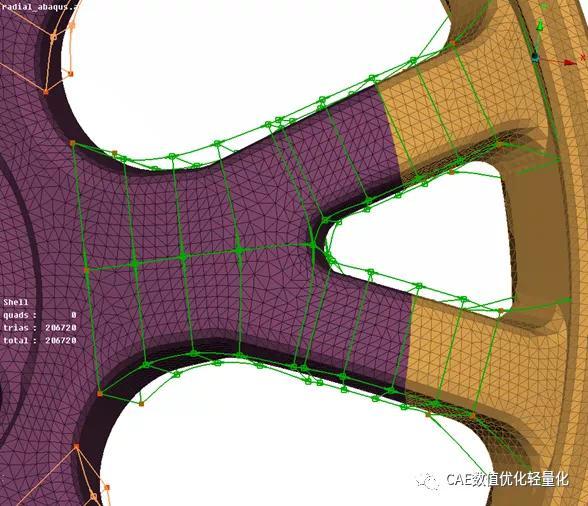

加载:创建局部椭圆坐标系,径向为轮辋径向,周向为轮辋周向。按每隔36°加载一次,最后加载载荷结果见下图(当然,如果为了精确可以缩小间隔角度)

单周加载应力结果:

径向疲劳计算和弯曲疲劳计算相同,使用Femfat的TransMax模块完成。

疲劳分析结果:最大损伤发生在节点202933的位置,损伤值为2.68E-5。

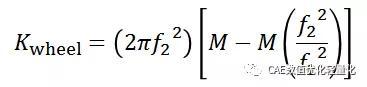

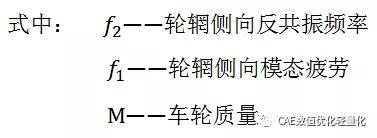

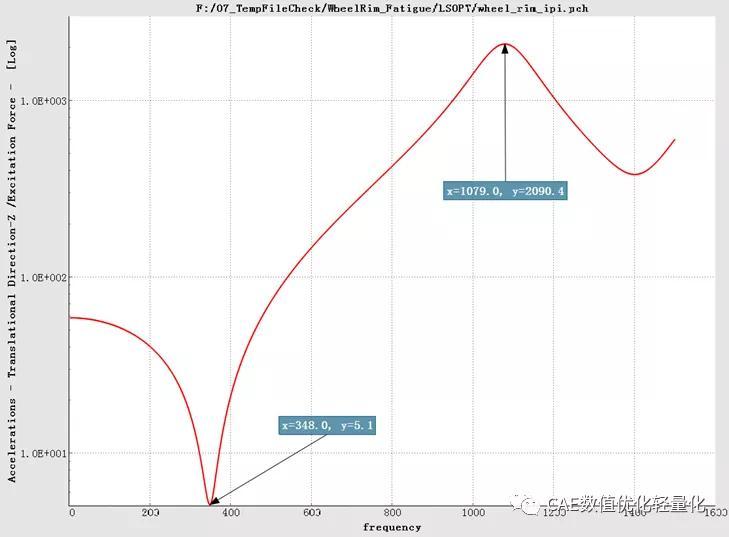

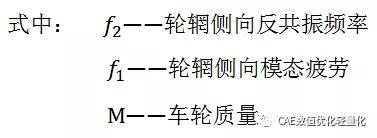

模态分析求得轮辋侧向模态频率:f1=1079.3Hz:

侧向反 共振疲劳为:f2=348Hz

—————————————————————————————————

以上几个分析为常规的分析项,通常强度工程师、耐久工程师、NVH工程师完成分析满足性能要求即可。然而问题实际还没有结束,仿真工程师一个很大的作用是指导设计以及优化设计。当然这个任务是应该由轻量化工程师来完成的。

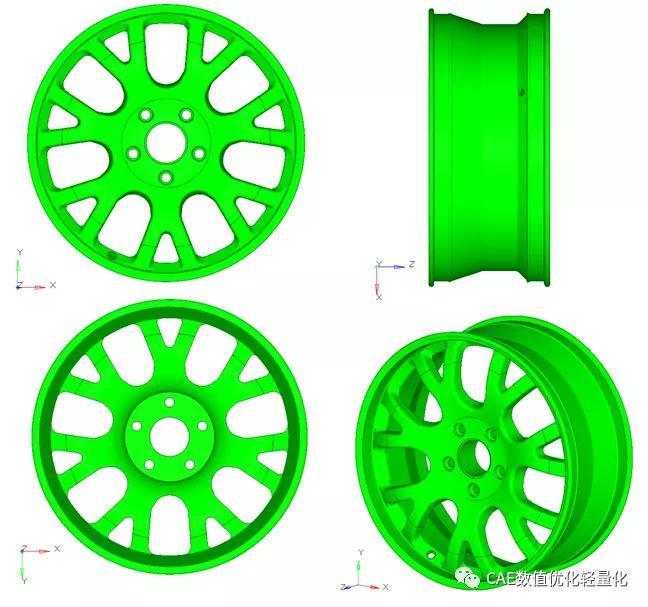

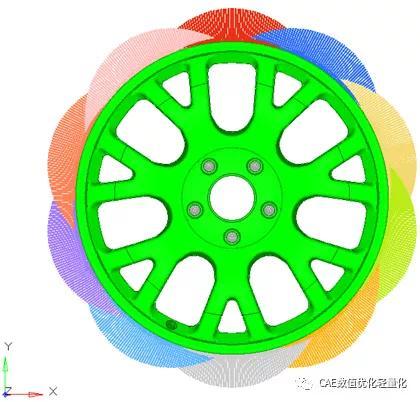

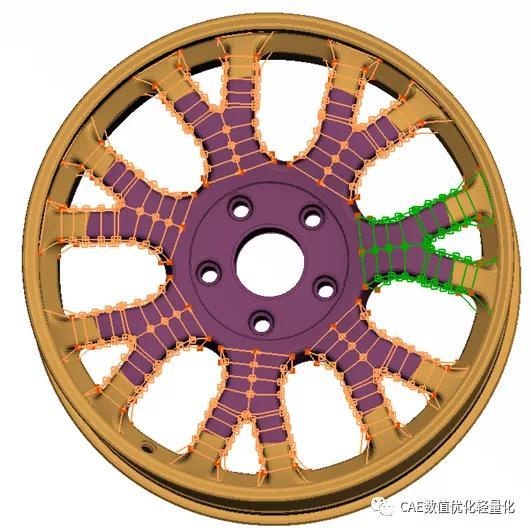

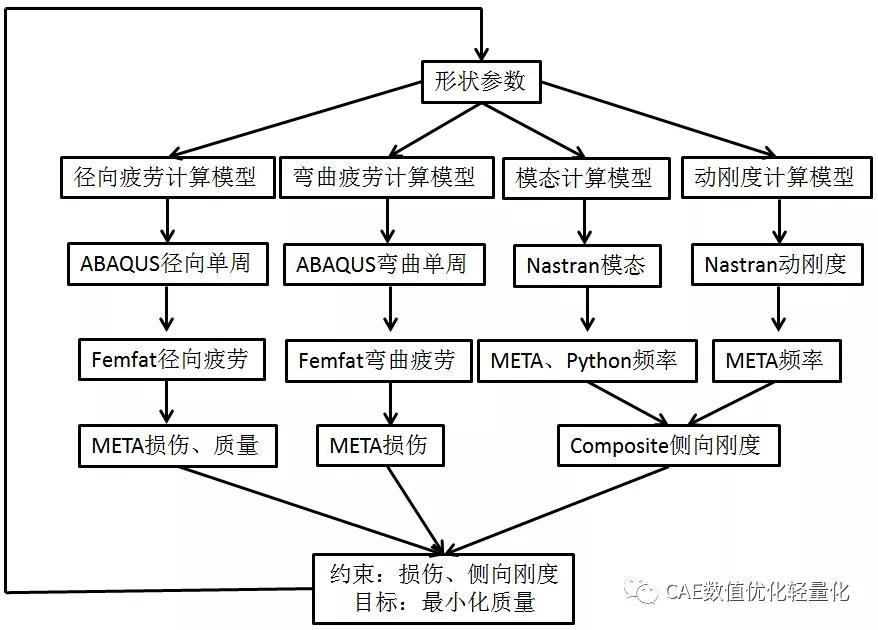

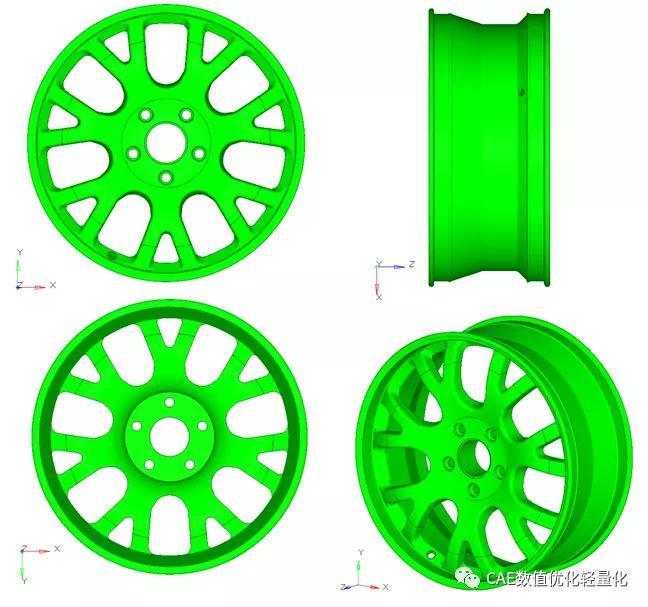

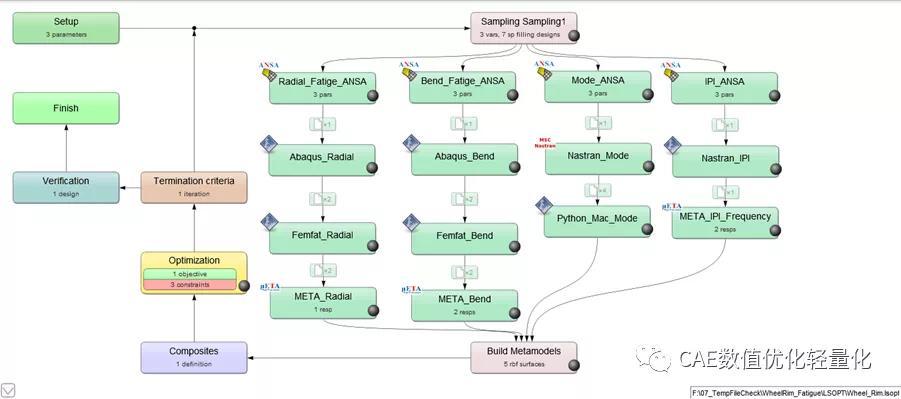

车轮结构优化及轻量化设计:在概念设计阶段,可以通过拓扑优化进行车轮结构初始设计。有了初始设计后在详细数据阶段进行尺寸优化/形状优化及轻量化优化。拓扑优化可以使用LS-TaSC、Optistruct、Tosca来进行,其中LS-TaSC可以直接考虑碰撞冲击等高非线性工况,最新版还可以进行模态约束。尺寸/形状优化一般是通过hypermorph/ansa-morph/depmeshworks等morph软件或者直接在CAD软件中进行参数化设置,优化软件可以使用LSOPT、Isight、optimus、modefrontier、heeds等。 通常在逆向设计时,往往都是设计工程师先做一版逆向的数据,然后CAE工程师进行分析,然后再修改设计,再校核分析。因此多数情况下,尺寸优化/形状优化应用的场景更多一些。本文针对车轮进行形状尺寸优化及轻量化设计。 在进行形状优化时,需要考虑多学科模型的同步更新,因此需要用到多学科形状优化技术。

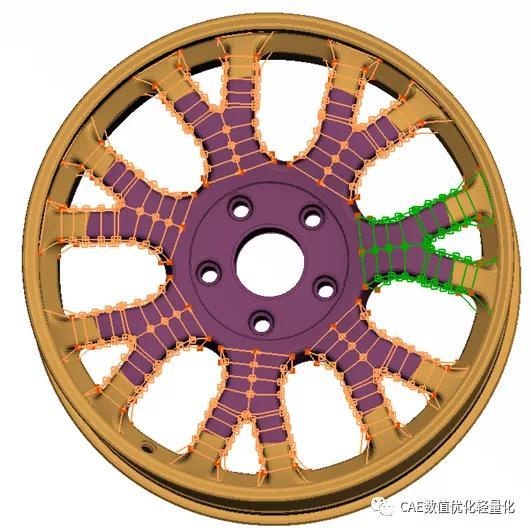

形状参数创建:

Morph可以通过MorphBox亦可以通过DFM方式创建,创建的过程中只需要创建一个循环对称的位置,然后通过Link进行关联即可。

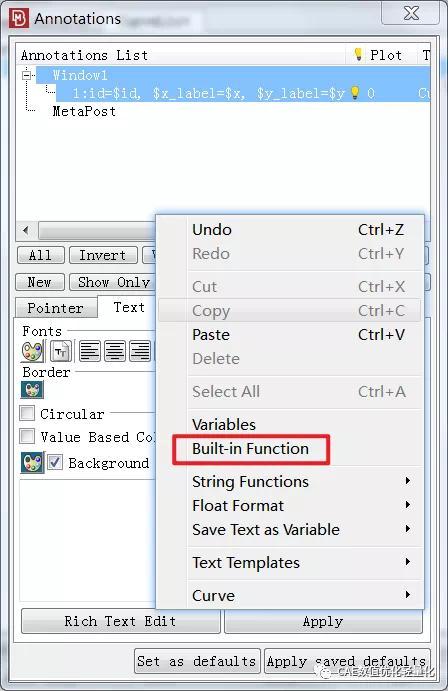

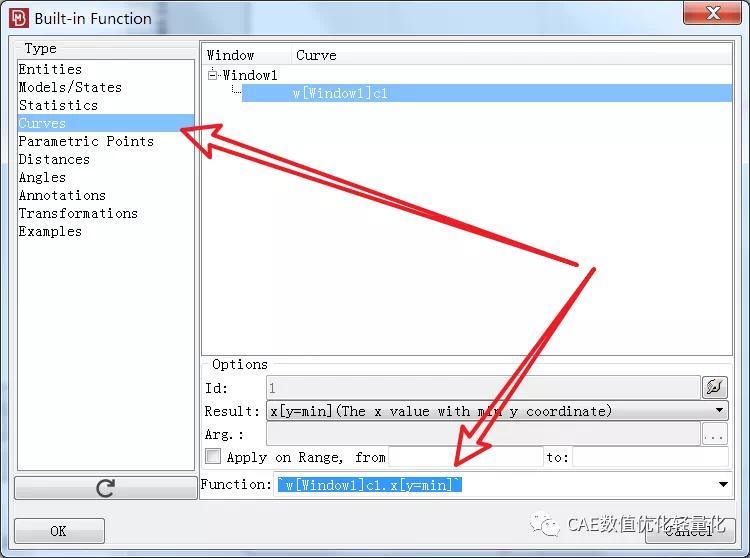

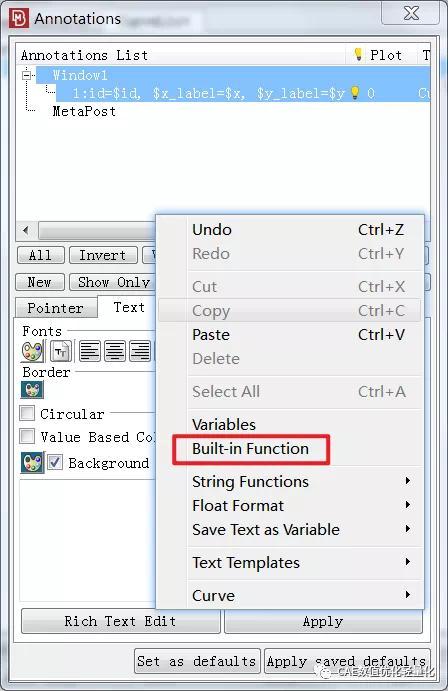

设计响应:径向疲劳损伤值,弯曲疲劳损伤值,侧向刚度反 共振频率值,侧向刚度弯曲模态频率,车轮质量。以上所有结果都是通过meta的optimization模块读取,并用于联合优化软件创建设计响应。其中侧向刚度结果需要使用一个META内置函数创建。其他值的读取为常规操作。

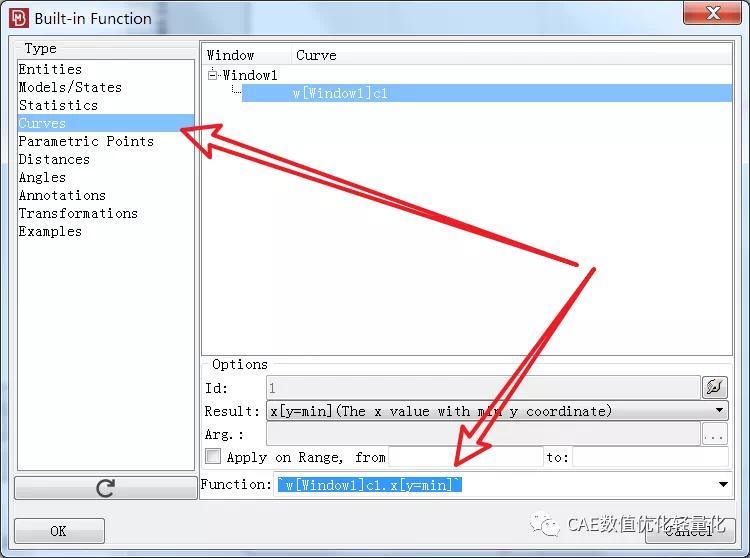

优化设计及轻量化设计:根据性能结果,如果性能余量较高,则性能约束以目标值为基准进行约束,如果性能刚达标,则以当前达标性能为约束。即既可以进行轻量化优化又可以进行性能优化。本文以最小质量为设计目标。优化软件使用LSOPT进行。

计算过程需要用到ansa、meta、Nastran、ABAQUS、Femfat、Python等批处理命令。

很遗憾个人电脑无法完成整个优化分析计算,因此无法给出优化结果。待后续有条件时补充。

硕士

|

CAE仿真负责人

个人著作《汽车NVH一本通》

获赞 1132粉丝 5903文章 917课程 19