怎样合理确定压铸内浇口面积?| 智铸超云压铸模拟

在压铸行业做了这么久,经常被同行问道一个问题:“您到底是怎么确定内浇口面积的?”

经了解,一般问这类问题的朋友大都对压铸工艺参数的计算过程会深入关注,他们不仅想知道压铸工艺参数是如何计算出来的,更想了解参数背后的实质。

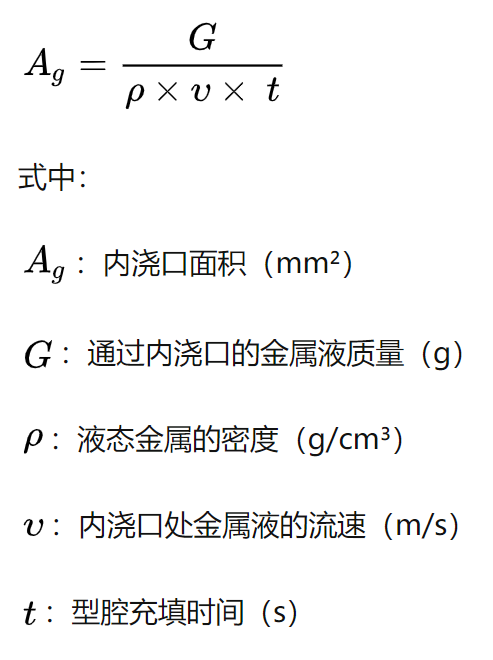

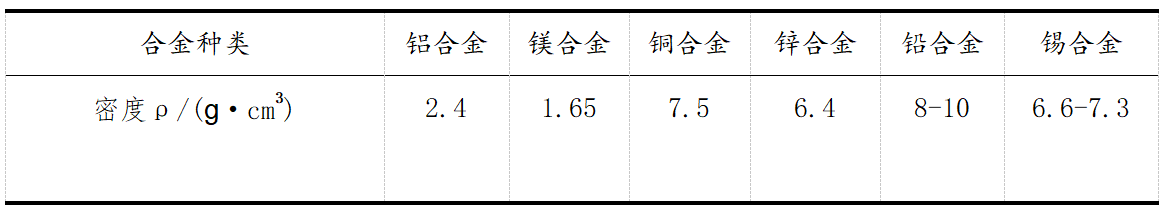

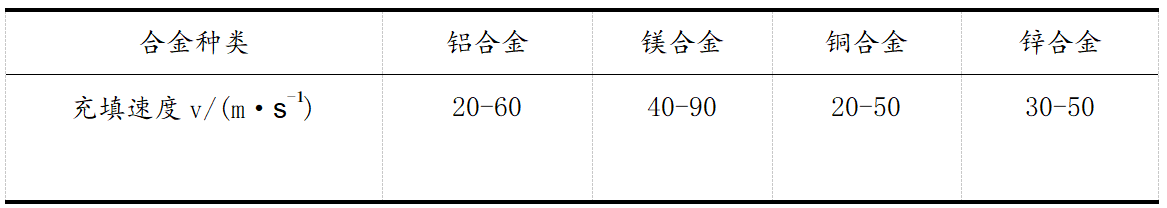

01 常见的内浇口面积计算公式

之所以会提出这个问题,原因一般是内浇口面积计算公式版本较多,可以根据金属液所需的充填速度和预估的型腔填充时间来计算,也可以按简单的经验公式,根据注入型腔的总金属量来计算出面积。

比较常见的计算方法有如下2个:

一、流量计算法

使用上面的公式需要有3张表配合,分别是:

表1、液态金属密度值

表2、充填速度推荐表

表3、充填时间推荐表

尽管有了这3张表格,在实际使用时还是免不了会有些模糊,因为表中推荐的数值都是一些范围值(如内浇口充填速度,型腔充填时间)和一些具体的值(如铸件壁厚)。

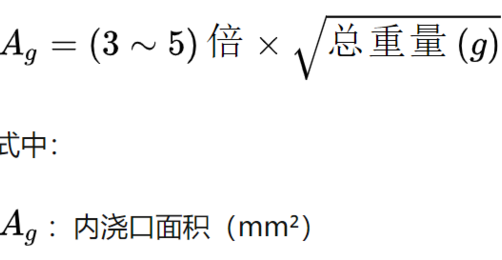

二、经验公式法:

虽然使用上面这个公式只需一个变量(即充填型腔的金属重量),但是前面的系数范围也有点让人摸不着头脑。书本作者建议从3倍开始计算,这样会产生的问题是,假若3倍计算结果不理想,后期还得考虑修改模具。即便通过以上的方法得出了内浇口面积,还需考虑后面的问题:内浇口厚度,宽度,长度及内浇口的形式。这些困惑足以让很多年轻的设计者头大。

02 一个成功率更高的内浇口计算方法

那么现在就以上问题提出一种合理确定内浇口面积及形式的方法,该方法经实践证明有效率是最高的。接下来介绍该方法的具体步骤:

首先,收集整理曾经成功生产过的铸件信息,包括压铸工艺参数(铸件重量,内浇口速度,充填时间等),形成自己熟悉的数据库。

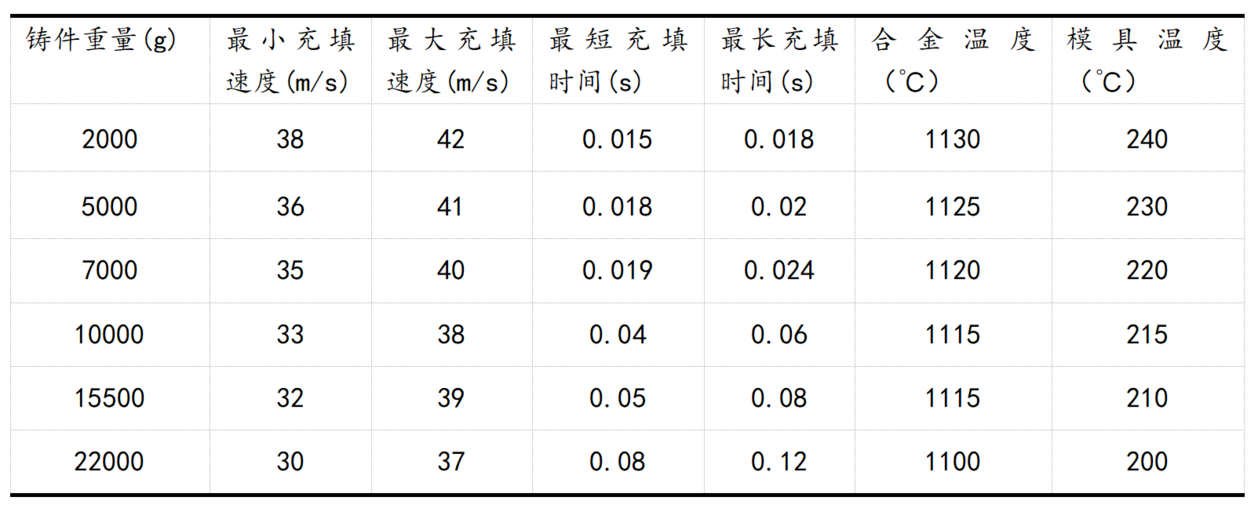

表4、笔者积累整理的压铸工艺参数数据库示例

然后使用压铸PQ图,将以上数据库数据代入相关PQ计算公式中,可以得出具体的内浇口面积,充填时间,内浇口速度,如图1。

图1、压铸PQ图

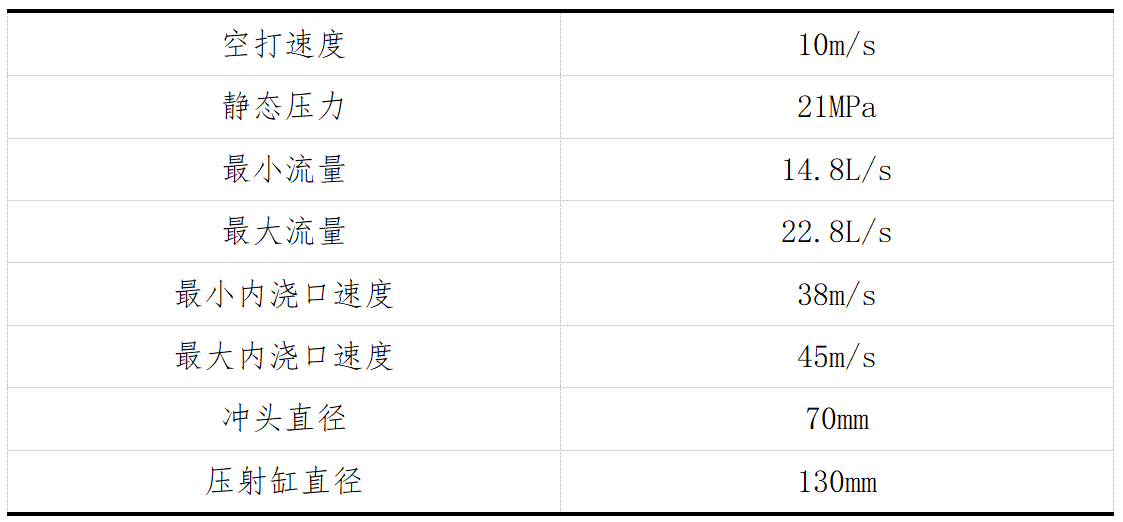

表5、支持得出该PQ图的参数

最后,按照上述方法得到内浇口面积后,设计完成完整的浇注系统,将该浇注系统导入“智铸超云”压铸模拟软件进行压铸过程仿真计算,根据仿真结果验证前面计算的内浇口面积的合理性。

03 通过实例完成一次计算

产品信息

产品:电气部件

1699.png?imageView2/1/w/394/h/434)

图2、电气部件成品图

材料:铜合金

产品重量(铸件):3332g

总浇注量:9343g

铸件最大厚度:23mm

铸件最小厚度:7.5mm

质量要求:外观质量高,铸件内部无裂纹、杂质,内部不允许有大于2mm的孔洞。

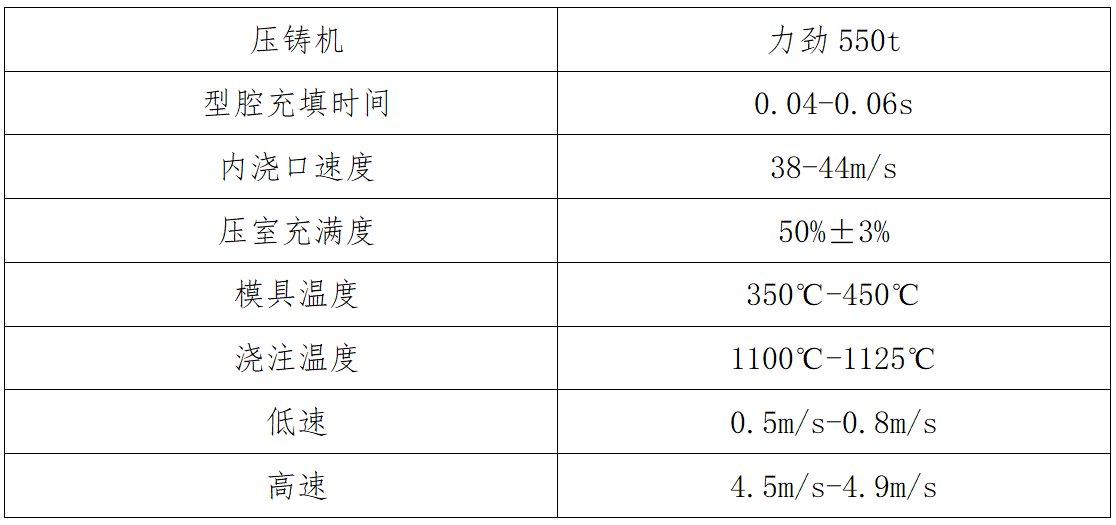

压铸机:布勒660t

对于这个铸件浇注系统的设计,首先收集之前类似规格产品成功压铸的工艺参数信息,如下表:

表6、类似产品的工艺参数

将以上相关参数带入PQ图表,得到如下图示工作点(18.89L/s,49.77MPa)。对应的内浇口面积为446.44mm²,内浇口速度为42.33m/s,充填时间为0.046s,如图3。

图3、PQ图及“工作点”参数

以上PQ图中工作点的确定是由计算机根据输入的参数(类似产品经验值)完成的最终计算,目的是要和准备使用的压铸设备进行能力匹配,以便更合理地向压铸设备输入工艺参数。

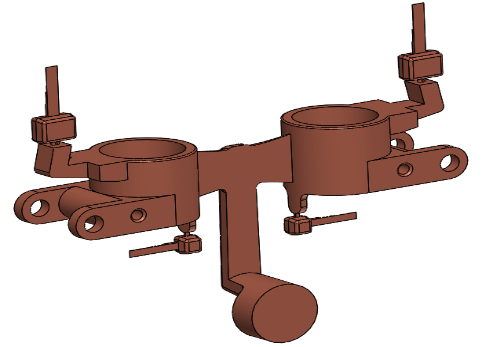

最后,参照PQ图计算的(内浇口面积)结果,完成内浇口位置分布,如图4。

图4、设计完成的浇注系统及材料设置

注意:在设计浇注系统时需要把前面计算出的内浇口总面积进行再分配,目的是让金属液平稳地充填型腔。

至于分配的结果如何,则需将设计完成的浇注系统导入“智铸超云”进行模拟验证,通过仿真结果来进一步确定计算过程的合理性。

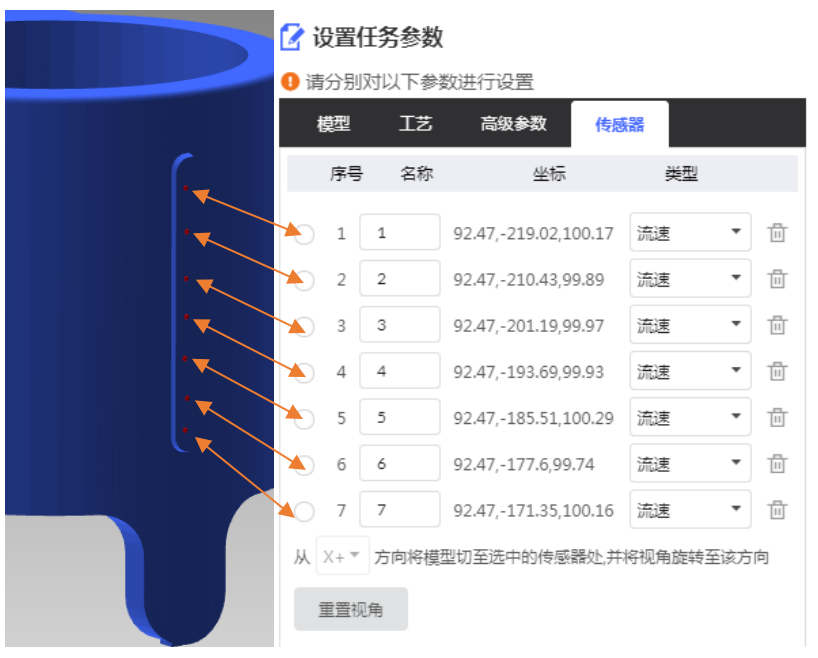

在内浇口处设置“传感器”,以便监测合金流速和温度,如图5所示:

图5、内浇口处传感器设置

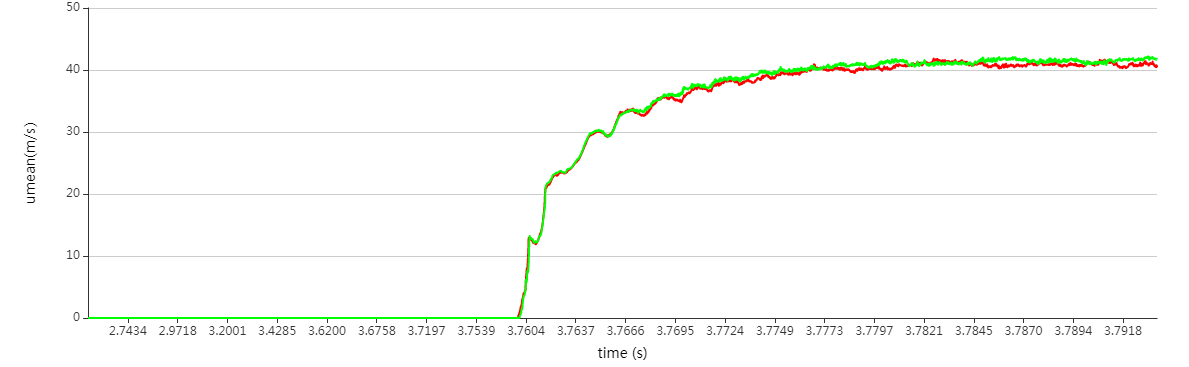

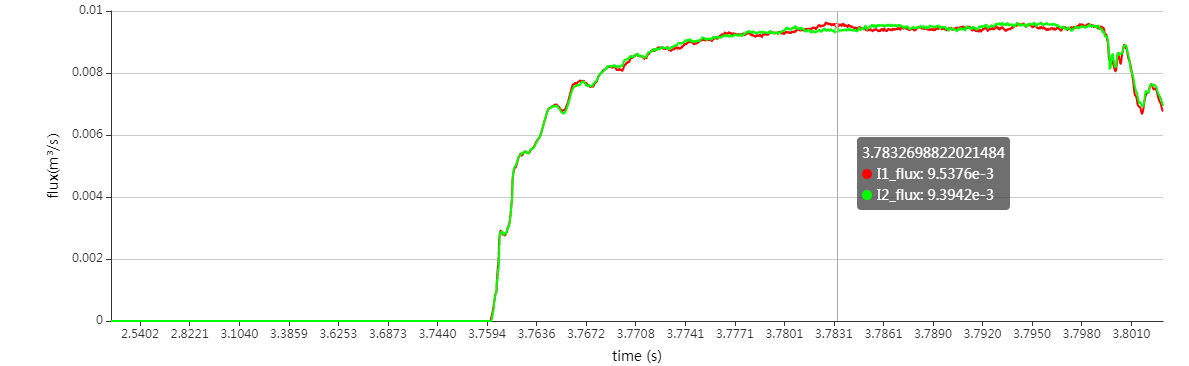

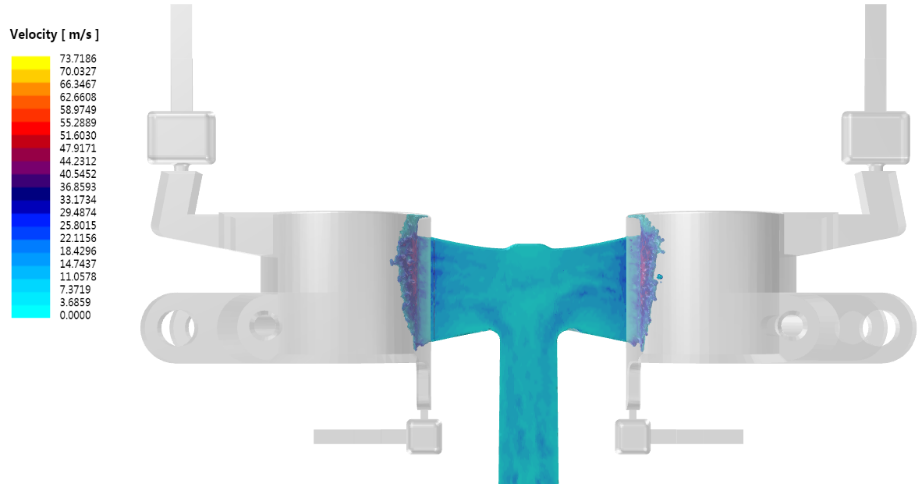

本次模拟计算主要监测流速,根据传感器的监测值(图6),本次充填过程模拟中,工作点高速充填平均速度范围为(38.8-42.2)m/s,换算流量范围为(18.78-19.07)L/s。

图6、传感器检测速度值

可以观察到“智铸超云”传感器监测的流量数值和PQ理论计算值基本吻合。

然而,在理论计算中,工作点的压力和流量分别对应PQ图表的Y轴和X轴坐标点,具体根据下面的方程组计算得到:

2604.png?imageView2/1/w/1204/h/378)

式中:

定义为PQ图表中的Y值, 定义为PQ图表中的X值,对以上方程组求解,可以得到2个值,分别为方程组分别对应的两条曲线的交点,我们只取落在第一象限的正值,该值即为工作点的流量和压力。

为了更好求出合理的 值,在计算过程中要不断调整 值和 值,每次调整都会得到由 值和 值组成一个具体的点,再判断这个点是不是落在类似产品数据库中的范围之内,从而得到一个合理的 值。如果该点的坐标值在这个范围中,则在后期的实际生产中,压力和流量的变化情况对铸件质量的影响会小很多,换言之,根据PQ图计算得到的内浇口面积与其他参数组成的模具浇注系统可以和PQ图所选择的压铸设备很好地匹配。

04 总结

至此,关于内浇口面积确定的方法可以总结出以下关键点:

1.日常设计工作中,养成定期收集整理生产过程中的工艺参数调整及优化情况的习惯,形成自己的工艺数据库;

2.熟练掌握压铸模拟软件使用技能,对没有把握的浇注系统设计方案进行压铸模拟仿真,可以提前预知可能出现的压铸缺陷;

3.最终确定的内浇口面积值可以在负方向留有余量,以便在遇到临时情况时,比如后期试模过程中仍需要增加内浇口面积的情形,这时就可以直接扩大内浇口面积,而不用将模具进行补焊。

以下是采用“智铸超云”压铸模拟软件做的浇口充填速度分析:

可以看出,浇口速度值基本和PQ图表计算值一致。

图7、内浇口高速充填开始

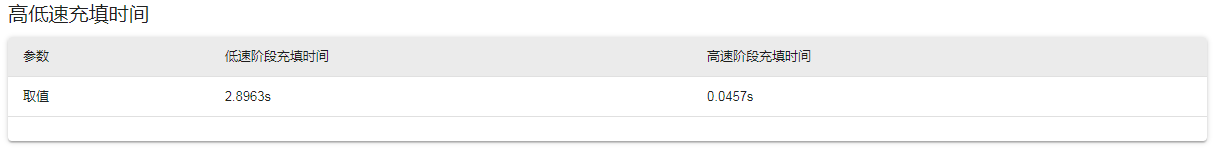

表7、高低速充填时间

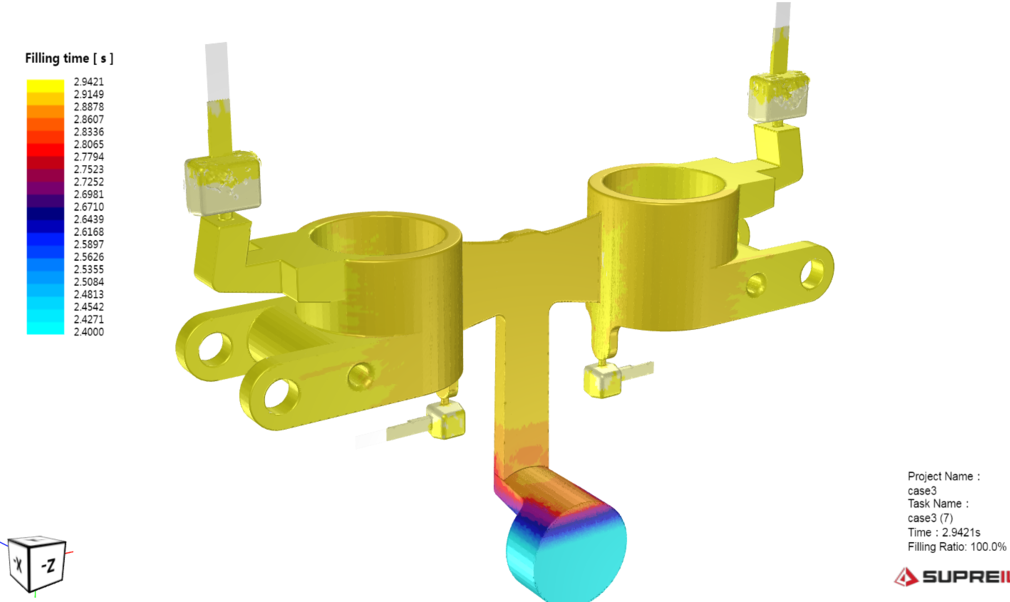

图8、充填时间