基于数字孪生的流水型智能制造系统远程近物理调试方法

来源:数字孪生

作者:冷杰武

COVID-19在全球已成为严重影响人类生活和经济发展的流行病。在COVID-19疫情态势下,国家紧急措施的实施使得跨国跨城市间的工程师差旅和设备物流运输成为挑战。这导致制造系统的物理调试成本变得极为高昂。作为一项新出现的技术,数字孪生可以实现近物理仿真来减小制造系统完全物理调试的巨大成本。因此,本文提出了基于数字孪生的流水型智能制造系统远程近物理调试方法(DT-RSPC),并通过一个智能手机装配线案例说明了以数字孪生为基础对其进行远程近物理式的可行性,案例结果表明开放式架构的产线设计与所提DT-RSPC方法相结合更具可持续性。

1 基于数字孪生的流水型智能

制造系统远程近物理调试方法

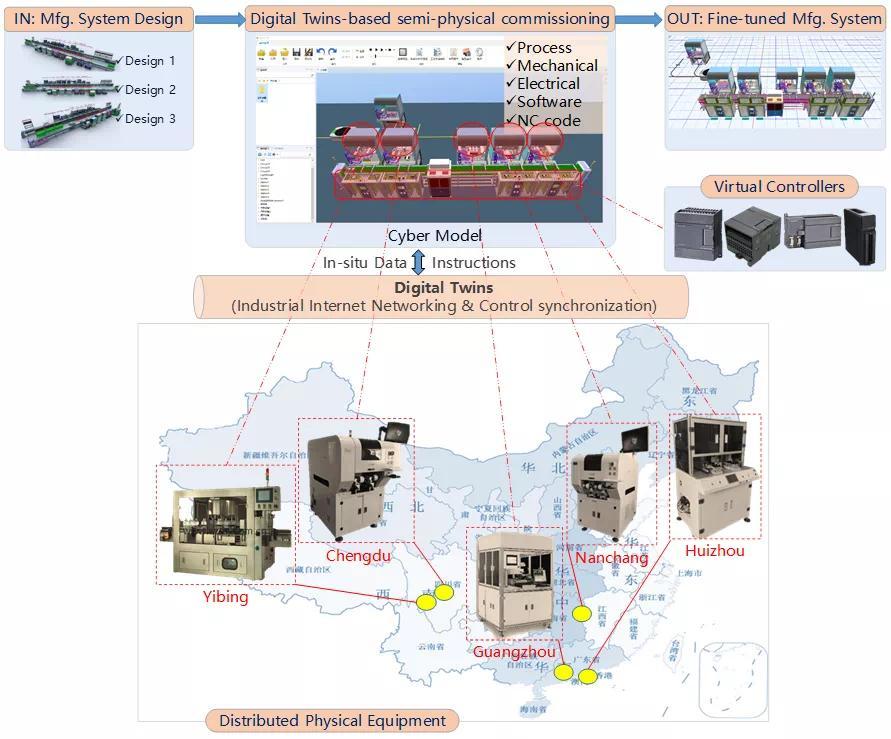

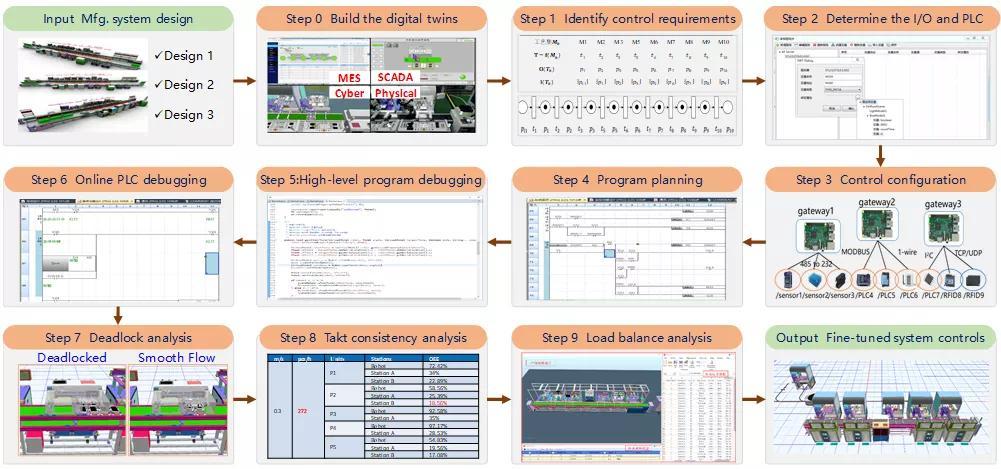

流水型智能制造系统(FSMS)一般包括相互连接的加工机床、装配机床、运输机、存储缓存设备、物料搬运系统、上下料机器人以及人机界面系统,且通常包含了标准设备系统和定制化设备系统。FSMS调试的目的是确保控制代码的准确性。与常见的近物理调试研究不同的是,远程近物理调试可被看作是一个硬件在环调试(虚拟工厂 现实控制器)与现实在环调试(现实工厂 虚拟控制器)混合的模式。如图1所示,本文提出的一种远程近物理调试方法是采用数字孪生技术在地理分散的物理设备之间构建在线调试环境,进而建立在线虚拟逻辑互联关系进行控制调试。

图1 基于数字孪生的流水型智

能制造系统远程近物理调试方法

DT-RSPC可以从分散各地的实体机器空载运行或测试加工过程中收集远程数据来进行在线控制验证,并且对流水型智能制造系统进行控制维度的设计调整。完全物理实体调试将会花费巨大的时间和空间成本,DT-RSPC方法可以提前验证设计方法可行性,缩短系统集成时间,并可及早发现设计与控制代码错误,避免物理设备反复替换造成物流时间与成本浪费。

2 DT-RSPC三项关键使能技术

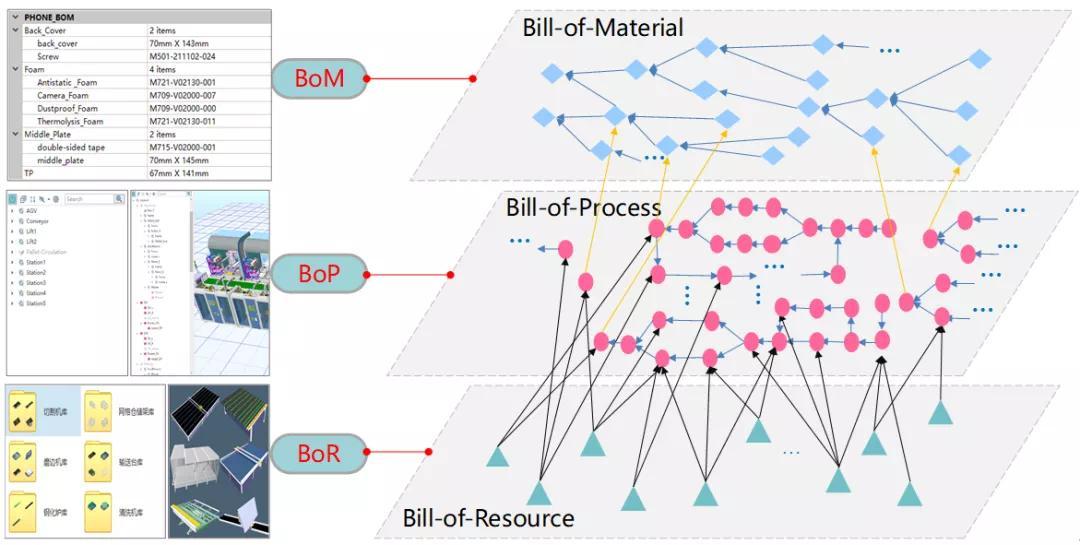

2.1流水型智能制造系统建模

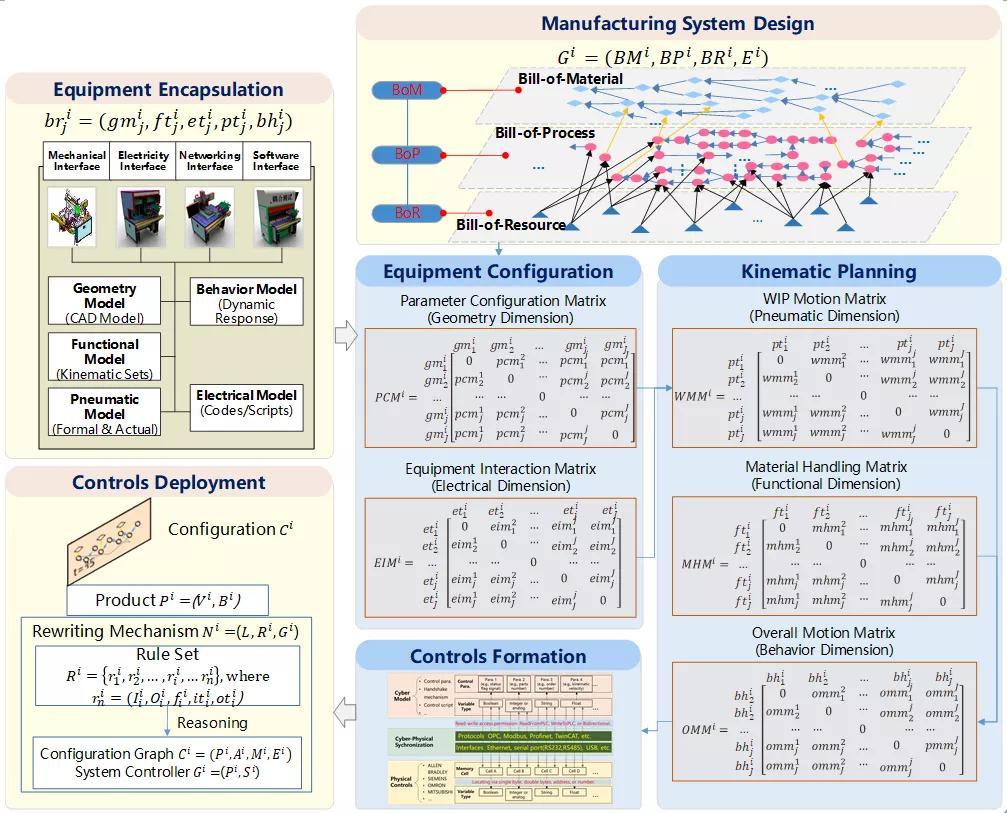

FSMS通常含有接口标准与协议迥异的子系统(加工机床、工业机器人、物流设备、存储设备以及运输机)来满足一系列产品加工要求。相比离散型智能制造系统,FSMS更容易实现建模标准化。如图2所示,本文定义了一个以物料清单(BoM)、流程清单(BoP)和资源清单(BoR)(简称3B)为基础的FSMS模型。

图2 流水型智能制造系统的3B模型

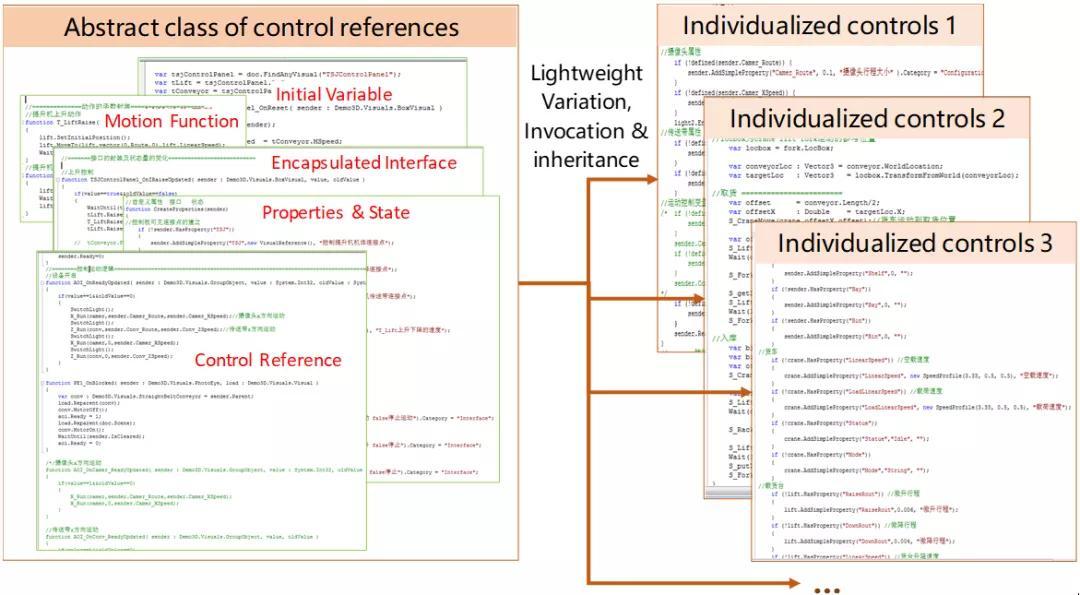

产品对应的FSMS参考模型来源于生产资源关系的结构化配置理论与知识,考虑到流水型智能制造系统频繁换产导致的控制代码频繁迭代,控制模型的再使用是实现FSMS快速调试的基础。如图3所示,本文将控制系统内容抽象在调试模块之中,使得产品之中任意一个功能性部件参数的调整均可通过对预定义模型的继承来实现,这对减少bug出现和加快调试相当关键。

图3 可再使用预定义功能模型的继承

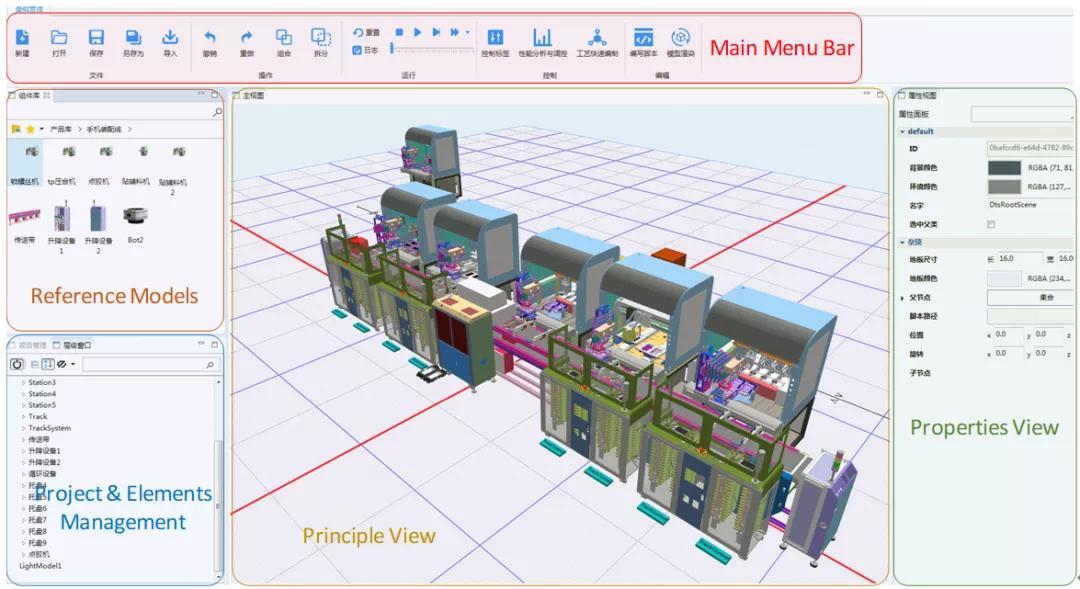

如图4所示,本文介绍了一个基于开源jMonkey引擎的数字孪生系统(DTS)。与传统的线下仿真不同,这个数字孪生系统在硬件设备和数字模型之间建立虚实同步连接,并通过执行引擎对实体设备和数字模型进行控制。

图4 在分布式环境中数字孪生系统的远程近物理仿真

在分布式环境中,工程师需要一个透明的控制程序模拟环境去发现隐藏的设计与控制错误。如图5所示,基于DTS的近物理仿真调试则可以探测特定的机器行为、位置规划错误以及特定控制功能偏差。

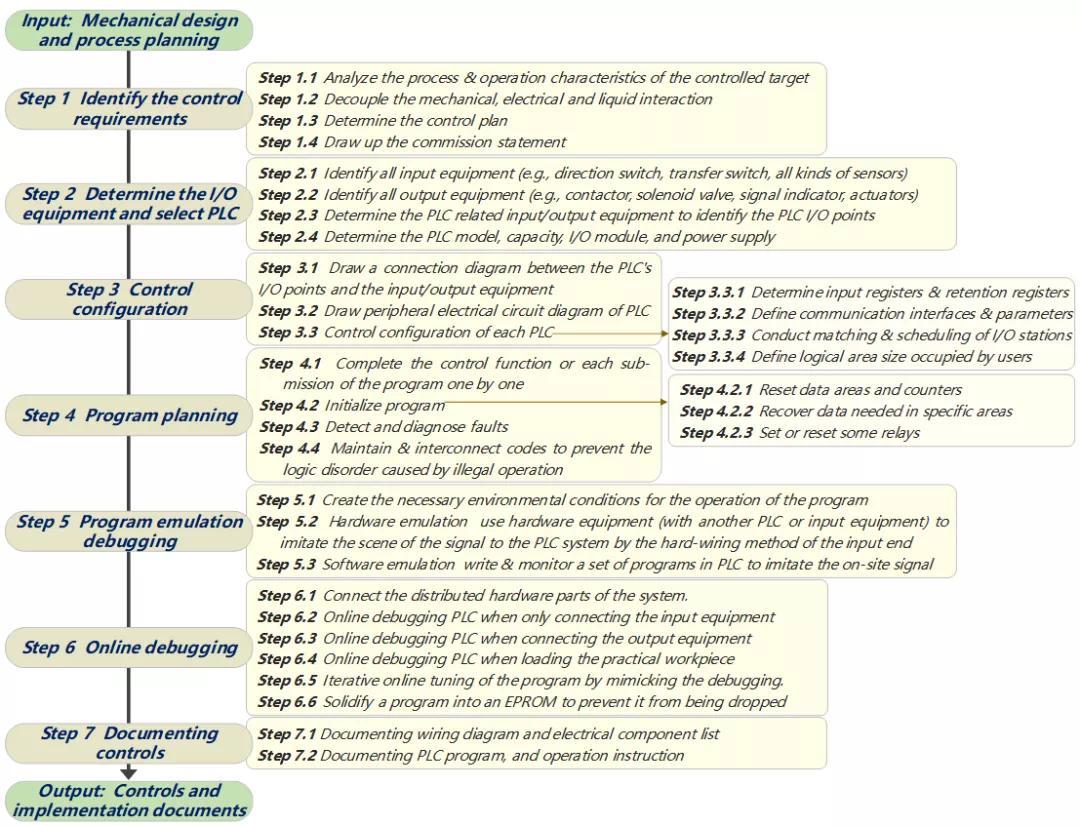

图5 设备层面的近物理控制调试步骤

如图6所示,基于数字孪生的近物理调试主要包括两个阶段。在的初始阶段,数字孪生系统基于动力学理论推理出一组可能的控制方式以实现给定的设计目标;在调试阶段,工程师可通过数字孪生系统找到一些错误或低效率的控制点,进而进行控制方案调整。通过对控制方案的修正,数字孪生系统可以快速重新配置新的控制方案到物理单元上,最终实现控制方案优化。

图6 系统层面FSMS调试过程示意

3 案例验证与讨论

本文通过一个智能手机装配线的远程调试案例验证所提的DT-RSPC方法。

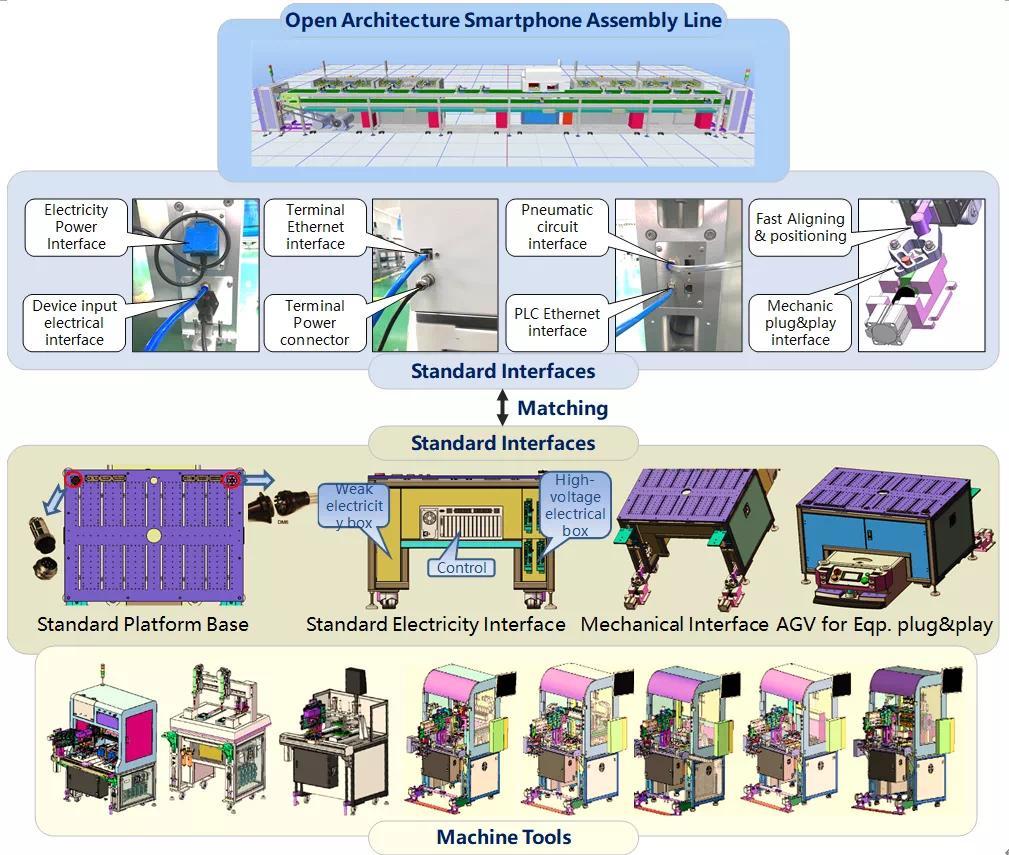

智能手机装配一般包含四个阶段,它们分别是焊接、组装、测试以及质量控制。智能手机制造商通常是通过非标准定制设计模式来搭建智能手机装配线,这使得各种机械结构、自动化控制代码、协议不兼容等的情况出现,进而给产线频繁换产需求下的系统快速调试带来挑战。如图7所示,本研究展示了智能手机装配线的开放式架构设计,这可以避免产线设备不兼容的问题。

图7 智能手机装配线的开放式结构设计

在智能手机装配线调试实验中(图8),我们建立了一个具有510个执行器输出和577个传感器输入的近物理调试平台,见下表。在智能手机装配线的近物理调试过程中,工程师在数字孪生系统中可建立现实和数字控制器的内部联系。例如,可在数字孪生系统中将自动螺丝机的控制器连接到虚拟装配线模型,实现与其他数字机床的连接。这种物理设备和数字模型之间的连接不会在数字孪生系统中存在差异。

图8 手机装配线调试过程示意

表1智能手机装配线的执行器统计信息

本文给出了智能手机装配线和中空玻璃生产线等产线调试的案例,案例统计结果验证了所提DT-RSPC方法的有效性。

4 总结

本文的贡献在于将数字孪生技术引入了流水型智能制造系统的远程近物理调试,这克服了虚拟调试方案中对具体控制代码缺乏物理验证的短板。数字孪生系统可通过工业网络准确反映现实世界智能制造系统,支持智能制造系统的分布式集成。基于数字孪生的远程近物理调试可以将虚拟模型与来自分散地理位置的实体设备或控制器连接起来,以便工程师可以在制造系统部署之前发现隐藏在设计及控制方案里的错误。因此,它可以减少物理调试的昂贵集成时间和经济成本。此外,本文提出开放架构式FSMS可能促进制造系统设计快速走向个性化创新。

全文地址:

https://www.sciencedirect.com/science/article/pii/S0959652621014979

文章发表于《Journalof Cleaner Production》期刊,2021年4月,第一作者:冷杰武副教授 通讯作者:刘强教授;版权归原作者所有,转载旨在分享。