电驱动系统轻量化技术

无论是燃油车还是电动车,对轻量化的需求是永无止境的。对于纯电乘用车,每降低十几公斤及以上车重,可获得约1%续航里程的增加。

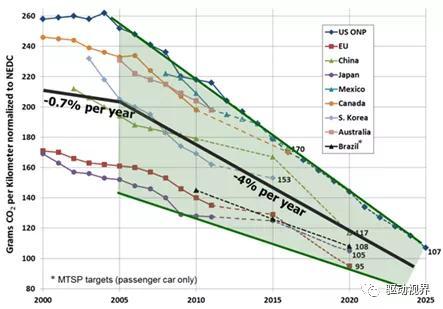

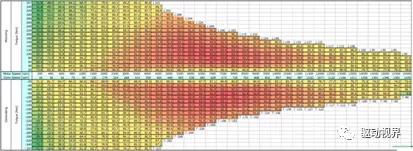

下图为不同国家对碳排放要求的变革曲线。其基本呈近似线性关系,逐渐每年4%递减的规律。对比一下芯片领域CPU每年提升10%左右,GPU一半以上,微观的芯片相对宏观机械领域的提升空间和革命性,要激进的多。

▲汽车碳排放标准曲线

在家用燃油车发动机的最高热效率达42%(福特的采用第三代汽油直喷压燃系统或者丰田的自由活塞发动机线性发电机系统)的今天,合理成本下继续挖掘热机的效率和性能,并优化碳排放指标及轻量化设计,已接近极限。

一般可通过增加混动、纯电等电气化动力部件,实现性能的继续增长。电驱动系统也有近乎苛刻的对轻量化的需求。电驱动系统的轻量化设计,需要综合考虑重量、电气化深度、整车动力经济性、能源效率、布置空间等带来的挑战,并在各种交叉束缚的指标和条件中,权衡利弊妥协取中。如下图所示。

▲电驱动系统设计的主要挑战

有网友调侃,如果将汽车电驱动系统的各种指标,转化到普通工业用途电机,其尺寸、重量、价格等最少翻倍。这也从侧面说明汽车电驱动的设计开发难度。为迎接以上挑战,一般采用下图所示的V形流程,进行产品开发与验证。

▲电驱动系统设计开发V形流程图

为实现极致轻量化的结构重量,主要可采用:1、新型架构及集成化;2、结构拓扑优化设计;3、新型材料与部件、4、电机高速化与油冷等四个主要方向。

1、新型架构与集成化

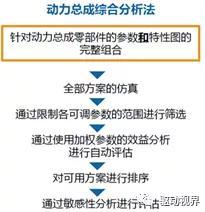

V形研发流程的前端,方案选择阶段,可通过大量优化选取更适合的总成架构以及对各部件的充分集成化,有利于节约尺寸、重量、成本,达到更好的轻量化指标。这会带来其他问题,如制造难度与成本增加、MEI及NVH问题显现、对曾经分属不同供应商的各部件集成与整合的设计与试验能力要求更高等。

▲动力总成方案综合分析法流程

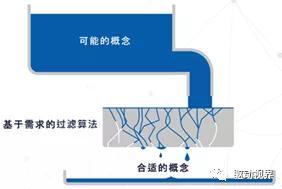

一般而言,技术架构和科技树的点选方向并不唯一。可通过对需求和实际情况充分优化,从大量可用方案中选取相对最佳值。其基本思路如下两图。

▲基于需求对方案进行过滤

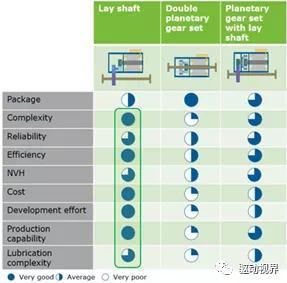

对于电驱动的总体构型,一般有斜齿 平行轴、同心轴、行星轮 平行轴等三种主要布局方式。其性能关系如下图所示。

▲不同构型的主要性能及指标对比

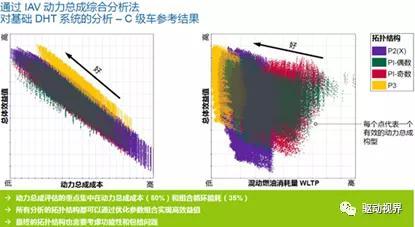

一般可采用基于各种优化算法的参数化优化功能,设定合适的设计目标与指标,经过大量筛选后,方能得到最佳指标的方向。如下图所示。

▲动力总成构型的参数化优化设计

该方法相对手工优化,可大大提升产品开发效率与质量。但对性能数据的积累及产品结构的了解要求更高,也需要更强大的计算软件与硬件平台。

对于电驱动系统而言,博世电机的部分产品设计中,可在一个月左右时间内,通过电磁优化软件与高性能硬件支持,生成并筛选上万个电磁方案构型的性能仿真计算,最终得到类似上图的规律。

采用此优化路线的成本与门槛是如此之高,以至于很多能力较弱的供应商,无法达到类似水平,提前进行更充分彻底的Benchmark,是更有性价比的选择。

电驱动系统主要由电机、减速机、控制器等组成。不同部件在不同工况下,运行效率差异较大,虽然相对燃油车的自动变速箱其性能匹配难度与变量更小,仍需根据设计路谱进行合理的性能匹配与标定,方能发挥最大效益。

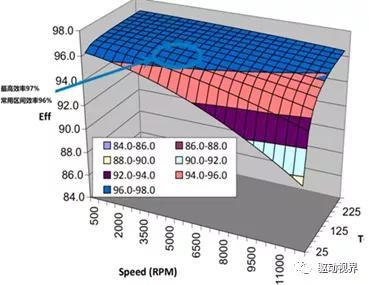

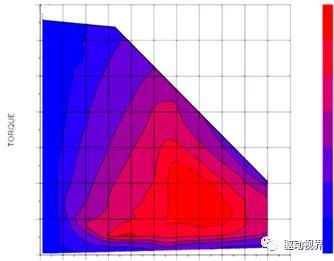

下图为博格华纳电驱动系统,装备于威马汽车ES6的减速机效率MAP图。其在低扭矩及高转速下,运行效率逐渐降低。

▲博格华纳减速机效率Mpa图

提升减速机高速工况的效率,可从降低润滑油的搅动损失入手。其主要受到飞溅的油滴与空气混合度的影响。可从合理增加导向结构,进行合理疏导,并顺便采用尽量低粘度机油。

也可采用机械喷溅润滑(如AVL的下一代30000RPM电驱动系统),将主要机油通过油泵及喷嘴,定向喷射到轴承、齿轮啮合面等关键位置,从而降低搅油损失。但带来系统复杂度、设计难度、成本等增加及可靠性下降等问题。

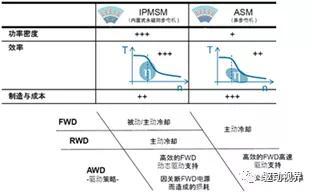

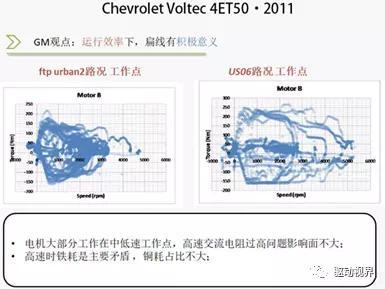

电驱动系统一般采用感应异步电机(特斯拉、奥迪等)或永磁同步电机(大部分产品)两类电机。其性能效率的曲线关系,如下图所示。

相对永磁同步,异步电机在高速且中低扭矩段的效率更高。相同功率及扭矩等需求下,可获得更轻的重量,也较适合美国等以高速路居多的工况应用。

与之不同的,永磁同步电机在中间转速及扭矩下,拥有最高效率,较适合中低速为主的城市路况。随着世界稀土材料的紧俏,各种降低甚至不采用稀土元素的各种永磁电机方案,被无数机构与公司投入大量精力进行了研发。

▲两种电动机效率与成本对比

为更直观查看永磁同步电机的效率Mpa图分布,下图为2019年刚刚量产的Nidec电机的实际效率Mpa。

其上半部分为电动工况,下半部分为发电工况。其上下部分略有不对称性,因为对于轴承等损耗的计算,在电动和发动工况时的计算基准有所不同。

▲日本电产Nidec的效率Mpa图

扁铜线电机技术

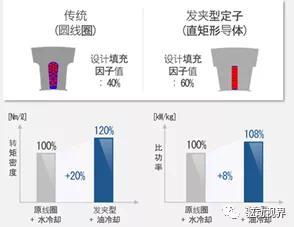

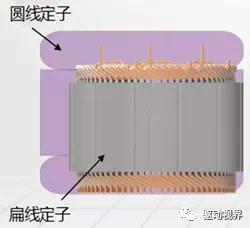

无论是感应异步电机还是永磁同步电机,其单根定子铜线的截面形状,一般有下图所示的圆形线及矩形的发卡形两类。

▲圆线与发卡线圈的性能差异1

在2000年之前,大部分采用发卡形线圈的电机,为大型水利发电机等工业电机等用途。在美国橡树岭国家实验室等机构的不懈努力下,其逐渐在电动车领域崭露头角。

由于发卡线圈的槽满率(定子槽中纯铜线的截面积与定子线槽开孔面积的比例),可从40%上下,提升到60%左右,可实现电机有效部分的减重。从而在相同尺寸下,得到更高的功率和更低的损耗;或者相同功率需求下,电机总体尺寸和重量更小,从而实现了减重目的。

但其发卡形铜线成型更困难,废品率高、制造成本高、需专用流水线、流水线对不同绕线结构的适应性低于圆线、由于绕组圈数极少,电磁方案调整空间有限、高速工况时集肤效应强烈、需定制化铜线等问题,困扰了成本的进一步压缩。

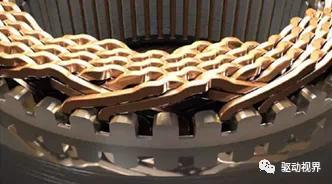

下图为丰田普锐斯第四代电驱动系统中,电动机采用的发卡线圈端部结构。

▲丰田第四代普锐斯电机定子线圈

圆线(散线)及矩形线(扁铜线)电机的总体性能对比雷达图如下。

▲圆线与发卡线圈的性能差异2

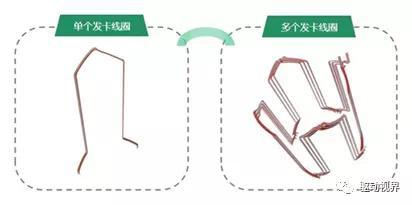

下图为单根扁铜线发卡线圈的形式。

▲发卡线圈的绕线形式

下图为采用发卡形铜线的定子横剖面。

▲扁线电机定子剖面图

扁铜线设计虽然可以得到很多方面的性能提升,尤其是很好的轻量化,但随着电机的高速化趋势(总体减重的另一个技术路线),电机控制器功率芯片(如IGBT)的PWM斩波开关频率,逐渐从5Hz量级提升到10Khz左右,甚至采用碳化硅技术的开关频率,可达20Khz及以上级。

更高的PWM开关频率,带来铜线更显著的因集肤效应引起的热损耗。为减少高速下集肤效应引起的电机效率下降问题,一般采用更细且径向更扁的铜线截面或者从4层铜线(如上图),增加到6层或者8层。

多层扁线绕组结构,显著增加了铜线成型的制造难度,并在相同定子槽空间内,铜线表面积有所增加,从而需增加绝缘材料的使用,降低了满槽率,并限制铜损的进一步下降,则需更多的铜线截面积,逐渐恶性循环并最终增加了总成本。此时圆线电机的高速化优势,逐渐崭露头角。

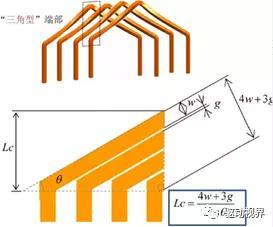

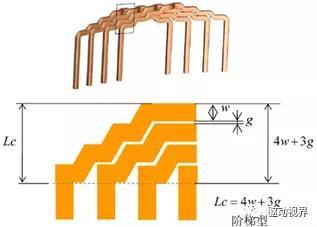

电机减重的另一个方向,是减少无用的端部铜线尺寸。根据楞次定律,电磁场的强度在其他条件不变基础上,与横切磁场的有效长度,成线性正比关系。在电机总体尺寸不变基础上,定子两端U形的端部铜线,如下图黄色部分的轴向长度越短,其重量及成本越优良。

▲发卡定子与圆线定子端部尺寸关系对比

相对圆线,发卡形线圈一般将端部铜线,多次折弯形成近似V形结构,以大角度的倾斜方式,通过环向长度换取轴向长度。这也对铜线弯曲成型制造的回弹量控制、考虑回弹补偿的弯曲模具设计、因回弹超差的报废成本控制等,提出了新挑战。

下图为常用的三角形端部结构与更激进的日本电装公司的阶梯型对比。

▲三角形定子铜线端部结构

▲阶梯型定子铜线端部结构

一般供应商采用多次试验方式,通过大量试探得到,其效率与成本均不良。通过合理的仿真分析,可实现对弯曲变形与回弹量10%以上的预测精度,从而可在制造前,多次仿真以找到最佳模具结构与回弹补偿角度,从而降低成本提高效率。

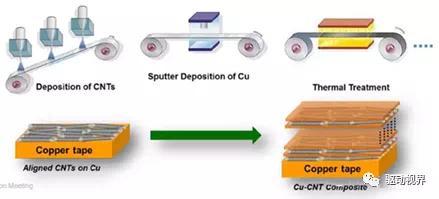

另一种提升性能降低重量的方法,是采用“超级铜线”技术。其在铜表面通过沉积技术,附着一层碳纳米管材料,使电气与散热性能可得到1/3左右的显著提升。从而在相同功率下,节省铜线及定子尺寸。但该方法的成本与铜线的制造效率并不友好。

采用“超级铜线”降低铜损,可将电机高效率区域向低速段移动,从而更好匹配整车运行工况点,达到更好的全局的减重增效的目的。

▲超级铜线制造流程

对于控制器而言,其典型效率Mpa图如下。相对永磁电机的中速端效率最高,控制器在较高转速中间扭矩下,拥有最高效率区。

▲电机控制器效率Mpa图

简单总结一下,从效率角度思考电驱动轻量化问题,减速机的高效区为中低速、电机中速及中高速、控制器中高速。以上三者匹配后,系统的高效率区一般为中速段。如果整车运行路谱的主要工作点,与系统高效率区有较大重叠,则总体运行效率更好,也从一定程度上实现了节能和轻量化目的。

下图为两个典型路谱下的运行工作点分布。

可以看出,大部分运行点落在中低速及中低扭矩段。其与减速机的高效区重合较大,但与电机及控制器重合较远。则从节能角度,可采用高压方案(碳化硅技术)及增加铜线截面(发卡电机)等方法,但带来尺寸重量增加的困难。

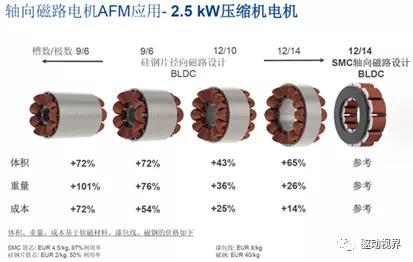

另一种降低电机重量的方法,是采用轴向磁通结构,如下图。其较适合轮毂电机方案,如恒大汽车及部分电动摩托赛车等。

缺点是安装到机舱时,直径空间需求过大,不利于整车布置。如果是轮毂电机,则带来多电机的转速与扭矩控制的可靠性及动力一致性下降、振动耐久性能恶化、整车操控性下降、因为电机的极槽数大幅度增加,带来电磁谐波更丰富使得NVH及涡流损耗增加(进一步加剧冷却系统负担、设计难度、成本等)、轴承寿命下降等性能下降问题等。

▲轴向磁通电机的性能对比

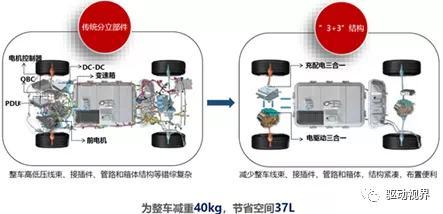

以往的汽车零件根据功能采用不同供应商分别设计并进行性能匹配与总体布置设计。随着节能角度驱动的轻量化及降低成本需求更加迫切。大部分电驱动系统采用二合一、三合一甚至六合一等设计。其避免了结构与线缆的重复部分,达到较好效果。但对零部件供应商的系统化解决能力,提出较高要求。

下图为分立部件与集成化电驱动系统的轻量化效果对比。

▲多合一电驱动系统集成化效果对比1

▲多合一电驱动系统集成化效果对比2

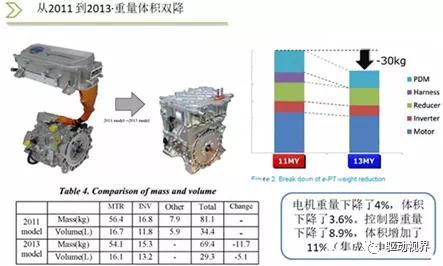

下图为日产Leaf电驱动系统,从2011款升级到2013款时,采用集成化设计后,可得到30KG的重量降低。

▲日产Leaf集成化电驱动的轻量化效益对比

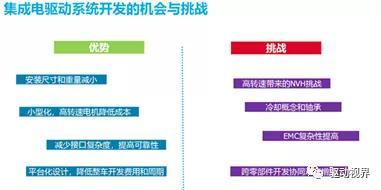

集成化设计拥有较好的轻量化效益,但是任何事物都有两面性,其也带来下图所示的四个主要挑战。

▲集成化电驱动系统的优势与挑战

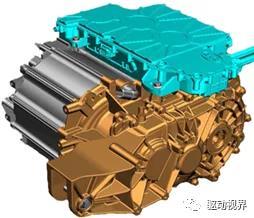

下图为宝马最新电驱动系统外形,其电机、减速机、控制器高度融合的一体化设计,成为行业的新标杆。

以上从总体方案角度,思考电驱动系统的轻量化方法。下面从壳体结构件的拓扑优化方向进行解析。

2、结构拓扑优化设计

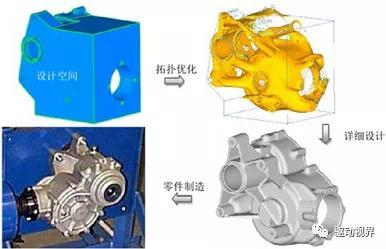

合理的拓扑优化,是获取最轻量化结构设计思路的绝佳手段。下图为典型分动器壳体的拓扑优化流程。

▲典型壳体拓扑优化流程

拓扑优化算法一般根据已有载荷与设计空间及限制条件,软件自动寻找最佳传力路径(静载)或关键模态阵型的刚度及质量分布(NVH及疲劳耐久等),并将应力(静载)或应变能密度(NVH)较小区域的材料减少或删除,从而形成近似桁架形的基本结构。

进行详细设计时,可参考该桁架的路径,选取适合功能、性能、制造装配、成本等条件束缚的结构形式与加强筋布局。

拓扑优化可得到最极致的轻量化设计,其可帮助设计者,快速选取适合的结构形式。下图为某减速机壳体加强筋设计,其风格接近拓扑优化结果。

▲减速机壳体加强筋布局

下图为BYD电驱动的壳体加强筋布局。其控制器顶盖为米字形布局。基本符合对弯曲刚度,进行拓扑优化后的一种最佳结构。

▲控制器顶盖加强筋布局示例

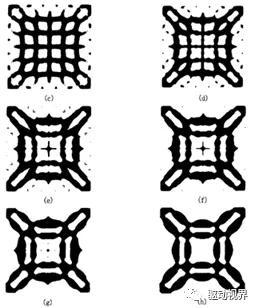

下图为某论文中,平板类结构进行拓扑优化,得到的几种加强筋布局。其黑色部分为直立的加强筋,白色为平板部分。

▲平板加强筋拓扑布局

此类平面类米字形加强筋布局,可用于各种平板类结构,如电池包、控制器顶盖、电机弱电保护盖等薄板结构。

下图为笔者拍摄的某商用车油箱侧面加强筋。其近似X形分布,与上图拓扑优化结果近似。

▲商用车油箱的加强筋

古语《帝范》(李世民著)有云:“夫取法于上,仅得其中;取法于中,故其为下。”也许参考对轻量化有更极致追求的宇宙飞船领域的结构加强筋布局设计,可更好的指导汽车电驱动产品。

下图为我国最新一代载人航天飞船,中4.1米直径防热大底内侧的加强筋布局。其基本思路与上图的拓扑优化结果接近。

▲国产载人飞船防热大底的加强筋

下图为美国太空探索公司最新载人龙飞船的加强筋布局。其采用多组以倾斜正三角形为主,并搭配较矮小的蜂窝状的加强筋组成。

▲载人龙飞船的结构加强筋布局

以上方案并非没有继续优化空间。大部分前人完成的拓扑优化的加强筋结果及已有电驱动产品,均基于平面结构。其四角位置加强筋的刚度改善效果,随着逐渐远离结构形心而下降,造成材料浪费。为进一步挖掘优化效率,可采用三维加强筋布局(可参考材料力学中的等强度梁概念)。

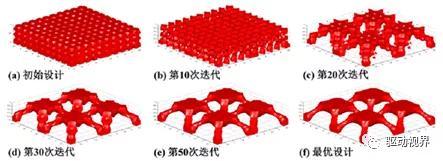

下图为平板内对四个区域进行加载,并拓扑优化后的最佳结构。其与切掉上半部分金字塔的形状接近。类似的结构设计思路,在长城汽车•蜂巢电驱动,用于长城欧拉R1的电机控制器顶盖中有所应用。

▲三维拓扑优化加强筋结果

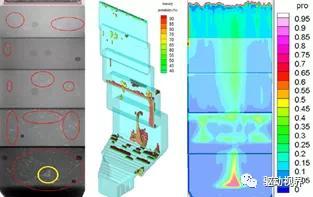

对于铸造壳体,适合刚度拓扑优化的结构也许不完全适合铸造工艺,其容易在形状突变及厚度差异较大处形成各种缺陷。如下图。可采用仿真、实验、X光检测组合的方法,辅助设计部门予以优化。

▲铸造气孔缺陷的X光探测及仿真结果

对于电机,其不但壳体部分可借助拓扑优化方法进行轻量化设计,在转子冲片设计中,也可得到应用。下图为国内某电驱动产品冲片的离心力变形仿真结果,其靠近圆心处的开孔结构,与下图拓扑优化结果接近。

▲电机转子冲片变形仿真结果

▲转子冲片拓扑优化结果

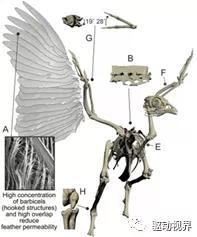

下面分享一个非汽车行业的拓扑优化成功案例,也许它山之石可助力攻玉。飞机对轻量化的需求相对汽车更为迫切,也有更多动力去尝试和采用更为先进的结构与材料。对于航空公司而言,因 轻量化而带来每百分之一二的节油率,每年可节约数百万人民币的燃料成本,以至于部分航空公司在选择空乘时,要求其体重比较轻。

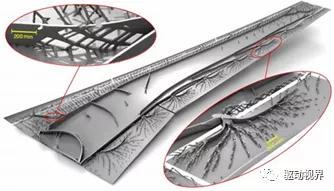

机翼是承担气动载荷的主要部件,其结构轻量化可通过拓扑优化技术,进行筛选最佳结构。

下两图为Claus Pedersen博士,在2017年发表在自然杂志上,对波音777机翼进行了仿生结构拓扑优化的仿真结果。其借助超级计算机平台,采用1,000,000,000个网格,经历400次迭代计算后完成。该仿真的计算量与计算规模极其恐怖,以至于除非成果效益显著,否则成本及门槛极高。

▲波音777机翼拓扑优化结果2

▲波音777机翼拓扑优化结果2

其结果是不是接近鸟类翅膀的骨骼?下两图为两种鸟类翅膀的骨骼。其与机翼拓扑优化得到的加强筋布局结果,有着异曲同工之妙。此时应感叹大自然物竞天择的鬼斧神工。

▲鸟类翅膀的骨骼1

▲鸟类翅膀的骨骼2

此类结构布局也用于悬臂梁类结构加强的优化之中。

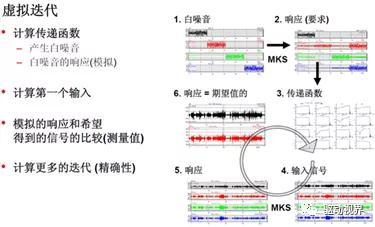

拓扑优化需以合理的载荷数据为基准。由于力对结构的作用不方便直接获得,可参考麦格纳公司的虚拟迭代技术。其通过实测加速度等响应数据,通过仿真计算结构的应力等响应,再自动调整载荷反复通过猜测,得到符合实际的可能的载荷与响应,如下图。

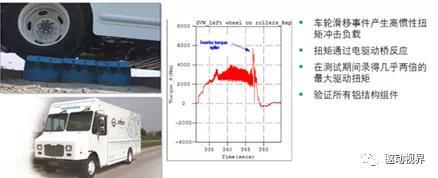

▲虚拟迭代技术

由于电驱动系统的扭矩响应快结构惯量小,在快速全油门通过沟坎或者减速带等时,车轮腾空的过程中,轮速将被加速,在落地时会高于车速产生制动力,从而对传动系统,尤其是电驱动壳体及减速机齿轮等产生强大瞬态冲击力。或者高速通过减速带时猛烈刹车。

下图为实测冲击加速度波形。其峰值加速度可达20G-30G,远大于适合燃油车的通用汽车28工况中的3G-6G载荷工况。此类工况为电车特有。随着新能源汽车的逐渐普及,该工况产生的断裂失效问题,可能会逐渐暴露。

▲驱动桥冲击加速度波形

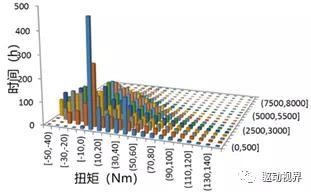

除了冲击工况,对于结构的疲劳耐久问题,需大量获得实车载荷数据,方能有针对性的进行疲劳性能设计与优化。此类数据积累的过程成本较高,拥有一定的门槛。下图为BYD公司公开的,某车型扭矩与运行时间统计数据图。

▲扭矩与实践关系图

需注意的是,由于轴承为铰接,进行轴承寿命及壳体强度设计与轻量化优化时,需将该扭矩载荷,转换为径向及轴向推力。

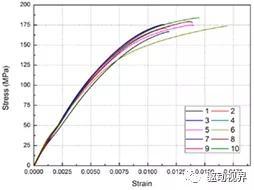

一般根据原始材料截面测试的标准试棒的拉伸应力-应变曲线(如下图),需转换为根据实际变形后截面的真实应力-应变曲线。

▲镁合金试棒拉伸应力-应变曲线

对于疲劳性能而言,其受到材料、温度、制造方式、表面处理、载荷等影响极大。准确适合的材料疲劳数据及对不同加工方式的修正数据的获得,可能需要几十万几百万人民币或美元的成本代价。

电驱动系统一般而言,主要为压铸铝合金材料。常用牌号为ZL101(中国)、ACD12(日本)、A380(美国)。少数采用镁合金及铸铁等。轻量化设计时,以上材料的力学性能数据积累,也成为一道挡住技术进步的成本门槛。

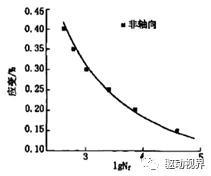

铝合金材料与钢的疲劳性能不同,前者应力疲劳曲线的高循环次数的右侧,仍然逐渐下降(如下图),与钢类一般数百万次循环时寿命几乎无限不同,需更多的实验样件积累。

▲T6处理的ZL101应力疲劳曲线

3、新型材料与部件

当结构布局设计已足够优化时,可通过更换轻量化材料与部件实现。更换材料的努力,比如将壳体换成镁合金。其优点:

1、重量轻,比强度及比刚度较高。其密度为铝的2/3钢的1/4;

2、铸造性好。可制造复杂形状与细高薄壁加强筋的形状,且表面质量优;

3、切削加工性能好,加工阻力小,速度快,成品表面光洁度高;

4、减震与抗冲击性能好。其吸振能力是铝的30倍左右,有利于提升NVH性能;

5、导热率高,有利于提升散热能力;

6、可回收再利用。不合格铸造件可方便回收利用,降低成本;

7、此外,还有无毒性、无磁性、电磁屏蔽效果好、裂纹倾向低等特性。

压铸镁合金的弹性模量、强度、高温环境、耐腐蚀、成本等性能相对铸铝合金稍差,但其密度更低,有利于轻量化的实现。

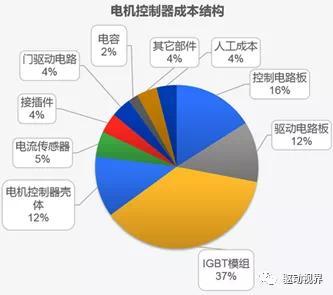

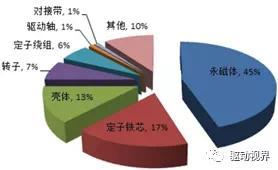

下图为电机控制器及电机各部件成本构成。

▲电机控制器成本构成

▲永磁电机成本构成

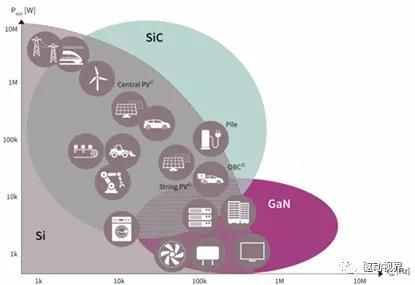

电机部分由于结构较为成熟,轻量化优化空间有限。IGBT模组成本占1/3左右,而且由于垄断严重,明显受到主流供应商的供货进度与成本压力。近年来,越来越多的产品将控制器的功率部件,更换为碳化硅。其与常规硅芯片的IGBT性能范围如下图。

▲不同功率部件性能范围

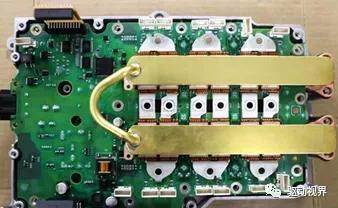

碳化硅技术的引入,从成本角度是失败的,但可明显缩小控制器体积与重量,从而得到良好的轻量化效益。下图为通用汽车沃兰达中采用的碳化硅控制器。其金黄色的双面冷却纯铜散热片的体积,也明显小于常规铸铝散热片或自带pin针的传统IGBT方案。

▲通用沃兰达采用的碳化硅技术电机控制器

通过碳化硅技术,可降低控制器1/3的体积以及约一半的重量同时,将功率密度增加一半,同时提升控制器1%~5%效率。但碳化硅较小的芯片尺寸和材料属性,将带来更严重的机械应力问题,并需要特殊设计的连线结构,以获得更高的电流密度和更低的电感。

碳化硅的优点有宽带隙(硅的2倍)、击穿电压高(硅的7倍,降低高压线尺寸与成本)、开关频率快(有利电机高速控制精度,并减弱电磁噪音)、导热性好(硅的3.3倍,对冷却需求低)等。碳化硅芯片更低的损耗和更高的耐温(175℃,IGBT为150℃),可降低3/4~4/5的散热片尺寸和成本。

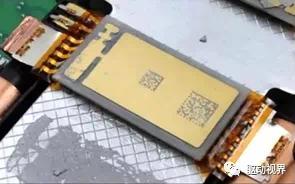

下图为沃兰达中单体芯片与常规IGBT的尺寸对比。

▲碳化硅芯片外形

▲硅基IGBT外形

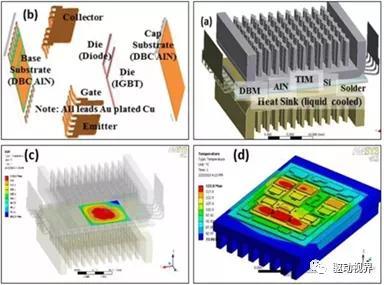

双面冷却技术,可获得更好的传热效果,从而减少了水冷部件的尺寸与重量,也可帮助整机轻量化性能的实现。下图为部分双面冷却芯片的散热结构。

▲双面冷却芯片设计1

▲双面冷却芯片设计2

但碳化硅技术并非完美无缺,其不足有衬底成本高、生产过程复杂、缺陷质量控制更严格、晶体生成速度慢,其比刚度虽是玻璃的4倍,但硬度极高不宜加工等。

根据ST公司的预测,采用碳化硅将其模块成本是IGBT的3~5倍,总体约增加300美元前期成本。但降低的电池、冷却系统、改善车内空间等,将得到约2000美元的回报。

与硅芯片相比,碳化硅对短路的耐受力降低,需要驱动电路有更低的响应时间。另外,由于碳化硅芯片更小,因此大功率输出时需并联更多芯片。如何进行合理的芯片布局以及平衡芯片间的温度,也是一大挑战。更高的开关频率,也带来更显著的EMI问题,并对电机绕组绝缘性能提出挑战。

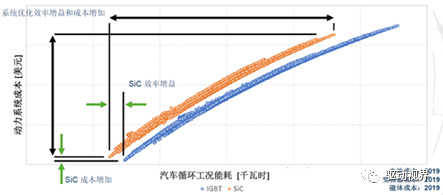

下图为基于整车运行路谱的碳化硅与IGBT成本收益对比。

▲碳化硅与IGBT成本收益对比

4、电机高速化与油冷

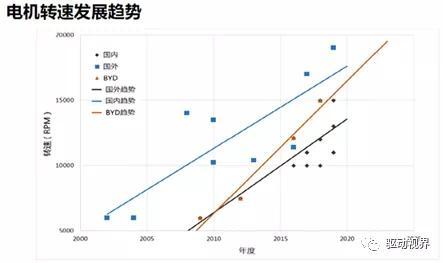

高速化是提升电机功率密度的有效手段,但带来成本和设计复杂度的增加。相同功率需求下,高速电机可采用更小的尺寸与重量,从而实现轻量化目标。下图为不同电机的转速趋势。

▲电机高速化趋势

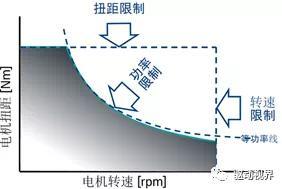

下图为电机外特性图与各种性能限制条件。

▲电机性能限制

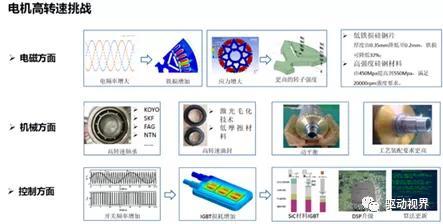

高速化带来了下列挑战,对于轻量化目标而言,主要为转子冲片的强度设计。

▲电机高速化的挑战

高速引起的离心力与硅钢片强度性能,是限制高转速的主要瓶颈。轻量化设计时,除采用前文描述的拓扑优化技术,辅助开孔减重外,还需对下图高应力的隔磁桥处,进行精细化的应力疏导与释放设计。

▲电机转子冲片内应力分布图

一般应考虑隔磁桥处电磁损耗、转子空气散热、轴承损耗、磁钢损耗等温度工况,对应不同温度硅钢片力学属性下,计算离心力应力以及转轴与硅钢片过盈配合的内应力影响。

电机转子高速性能验证,一般通过超速实验完成。一般为最高设计转速的1.2倍,稳定2分钟不引起明显塑性变形。更严格时,可扩展到转子最高设计温度加1.4倍转速及更高。

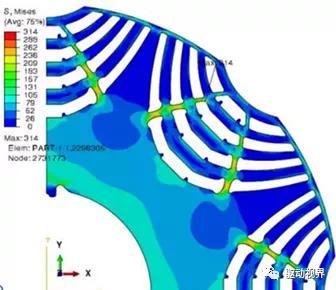

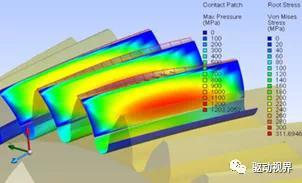

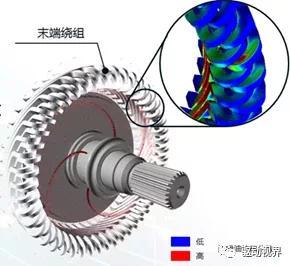

电机高速化以后,减速机齿轮的强度性能也成为新一个关注点。一般需通过理论计算、结构仿真、接触斑点实验、静态扭转实验、疲劳冲击实验等方法,进行验证及优化。

▲减速机齿轮啮合应力仿真结果

油冷技术

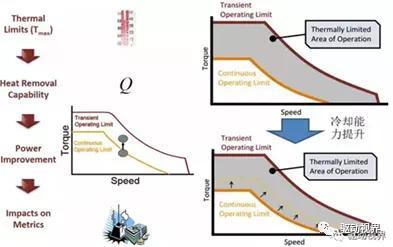

油冷技术主要通过相对水冷及风冷更直接的热传递,提升定转子高功率工况下的耐温极限,从而在相同结构下,提升1/6左右功率或相同功率下实现约1/6电机有效部分的轻量化。虽然还会带来耐油设计的绝缘材料成本增加、不同绝缘材料供应商的质量稳定性不良、不同供应商对非金属材料耐油验证方法与评价指标不统一、油路设计与实验验证复杂度及成本增加、油冷流体仿真计算量及难度增加、油泵与管路与密封件等成本增加等问题。

下图为油冷技术对电机外特性的扩展对比。

▲油冷技术扩展的电机外特性

油冷技术的冷却技术路线、优缺点、代表电驱动系统汇总如下图。

▲油冷技术方案对比

下图为实际搭载油冷技术电驱动系统的车型。可以看出,对于混合动力方案或增程车型,相对油冷应用更广泛。

▲油冷技术搭载车型

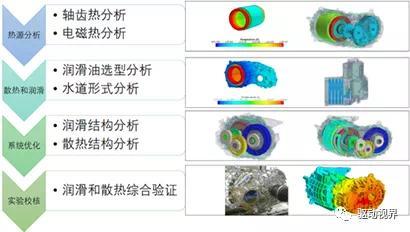

对于电驱动整机而言,一般考虑下列的热管理仿真方案。

▲电驱动热仿真项目

对于喷油冷换热的仿真技术,一般采用基于粒子法或VOF方法进行。前者计算量小精度低;后者计算量中等,精度中等。如追求更精细的结果,可采用精度更好的PDM方法,但计算量远大于一般工程应用的进度要求。

由于未经多轮实验验证对标的仿真分析的计算成本与精度堪忧,油冷技术一般需大量采用透明壳体进行实验验证。

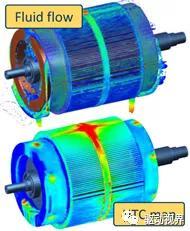

特斯拉Model3电驱动采用定子开槽,端部喷油方案。其流速分布与对流膜传热系数云图如下。

▲特斯拉定子油冷仿真结果

下图为Model3电驱动中,定转子油冷流量比例。其通过定子的流量为1L/min、转子端部向定子内侧的油量为5L/Min。说明主要对冷却的贡献为转子甩油。

▲特斯拉电驱动油冷流量比例

下图为AVL公司完成的甩油冷却仿真结果。转子甩油对定子端部的内圈铜线,实现冷却油的均匀喷洒,从而提升换热效率。而从定子的外圈的喷油,一般是少数几个点的油量供应,实际有效流过铜线的散热面积与流速更低。

▲转子甩油仿真结果1

下图为与上图近似的转子喷油仿真结果。

▲转子甩油仿真结果2

下图为某电驱动系统整机定子外圈喷油冷却,采用VOF技术仿真结果。其围绕定子端部,存在环绕状分布。

▲油冷仿真结果1

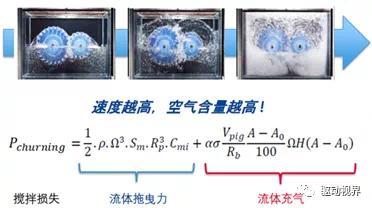

无论是减速机还是电机,甩油过程会扰动空气,并剪切油液,从而增加扰动损失。一般尽量减少油液与空气的扰动量和气泡数量,可减少该损失。一般通过合理设计导油槽方式优化。

▲油液搅动损失关系图

至此本文从新型架构及集成化、结构拓扑优化设计、新型材料与部件、电机高速化与油冷等四个主要方向,简单介绍了电驱动采用的轻量化技术。

声明:来源于驱动视界