Amesim模拟曲柄机构

早晨无聊,打开Amesim看看,在机械库看到了一个曲柄机构元件,就简单翻看了一下帮助,觉得挺有趣的。

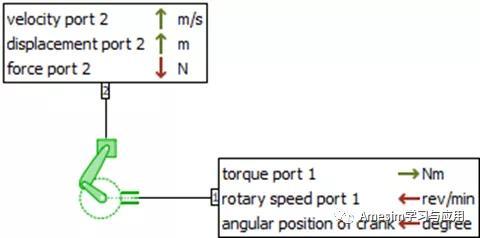

通过外部变量可以看出,上面是线性移动接口,右侧是旋转接口,是一个典型的曲柄机构,发动机里面应用较多。运动起来大概是这个样子。

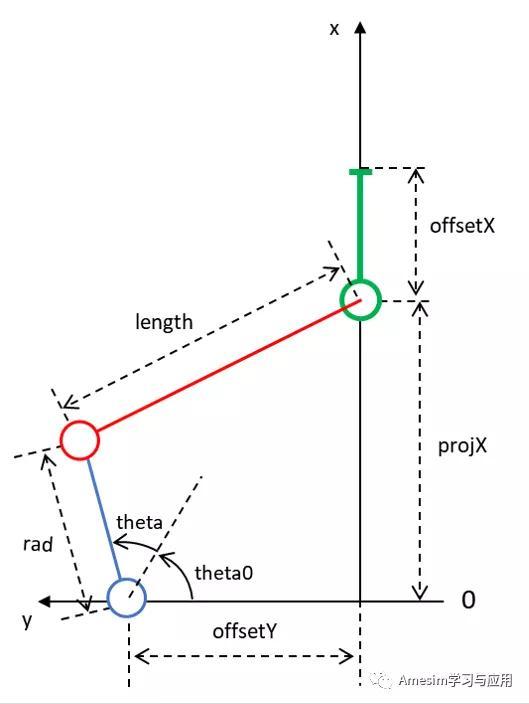

Amesim的帮助向来都是非常完善的,帮助文档里面对其各个参数的含义也做了标注。主要的四个参数包括:

旋转半径rad

连杆长度length

旋转中心偏移量offsetY

滑动点偏移量offsetX

旋转位置的初始角度值theta0

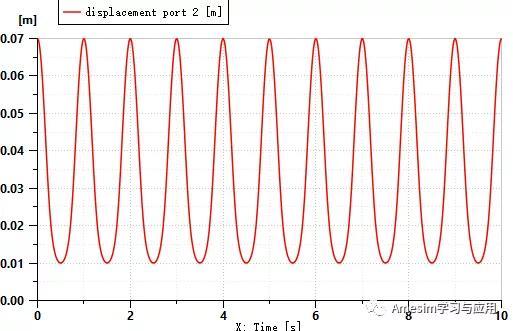

于是呢,我就做一个测试,旋转口接一个电机,上部给自由口,来观察一下上面的滑动位移情况,结果是符合预期的。我设置的旋转中心偏移量为0,旋转半径是30mm,连杆40mm,显而易见上面的滑块位置就是10mm到70mm之间滑动,旋转转化为直线,曲线也是三角函数的样子,测试没有问题。

接下来,我就很容易的联想到了“扭矩是迷”一样的拖拉机,在拖拉机里面是活塞缸中内能转化为推力推动活塞运动,再通过曲柄机构转化为驱动轮胎的旋转运动,与我们上面这个例子刚好相反。

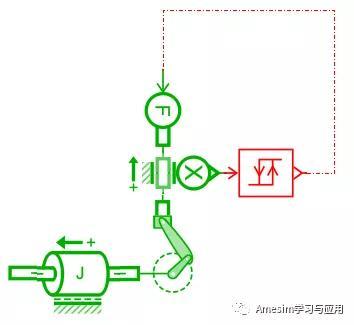

那我们怎么建立这样的模型呢?为了简化一下模型,我们用间隙函数,在活塞向上运动到顶的时候,施加一个力模拟内部燃烧的推力。当活塞向下运动快到底以及回程的过程中,将力全部改为0,这样就可以简单的模拟出内燃机气缸中的情况,转动惯量就模拟飞轮,建模如下。

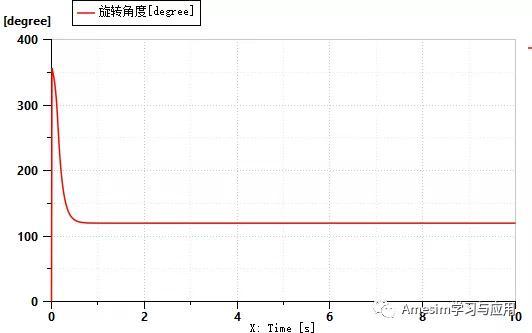

有趣的是,我将转动惯量设置为1kg.m2的时候,飞轮转了一圈就停下了,就像拖拉机没有摇起来一样。启动失败...

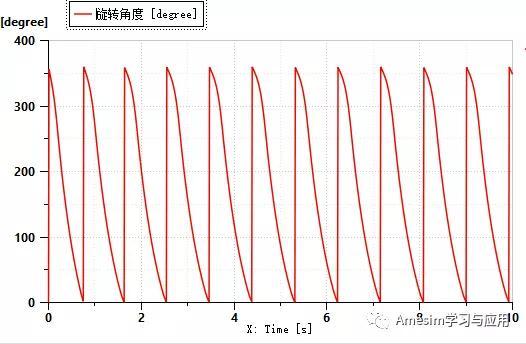

于是,我又将转动惯量设置为5kg.m2,这个时候飞轮就“突突突”的转起来了,转动惯量增大,有助于活塞回程运动。虽然看起来挺像那么回事的,但由于模型是简化状态,和实际情况还是有差别的。

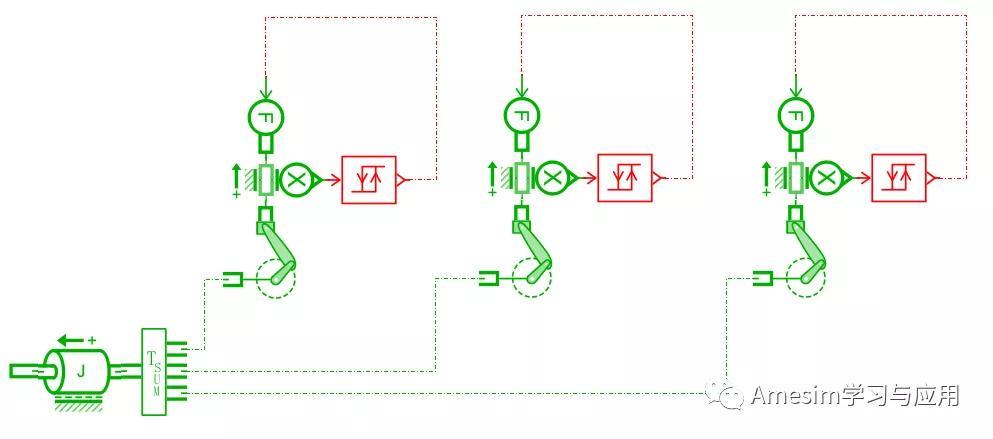

这个咱先放一边,单缸的做了,实际上很多发动机是多个连在一起的,就像下面这个样子,各个缸按照不同的相位工作。

其实对我们这个模型稍加修改就可以了,还记得上面我们介绍参数的时候,里面提到可以设置每个旋转的初始角度的,那么只需要几个机构并联,设置好每个连杆的初始角度就可以了。

如上图所示,我们就将多个连杆机构给并联再一起了。今天就介绍到这里,模型非常简单我就不保存了,这个是amesim2020.1版本新增的一个机械库元件,大家也可以试试。