如何解读压铸模拟结果中的缺陷?

01 表面皱纹

第一种缺陷是比较常见的表面皱纹。在用模拟软件分析之前,需要明确这种缺陷的特点及形成原因。

表面皱纹主要是指在铸件表面出现的不规则的褶皱,具体可参考图1所示。

图1、表面皱纹的外观

出现这种现象的原因主要有两种:

第一种是由于模具温度和金属液温度较低,金属液在流动过程中由于温度低而形成带有氧化膜的凝固层;

第二种主要由于型腔中的空气未能完全排出。

了解了缺陷形成的原因之后,可以根据原因结合模拟结果进行分析。图2显示的是一款风机壳体产品,在实际生产中红色框内区域存在表面皱纹缺陷。

图2、风机壳体表面皱纹缺陷

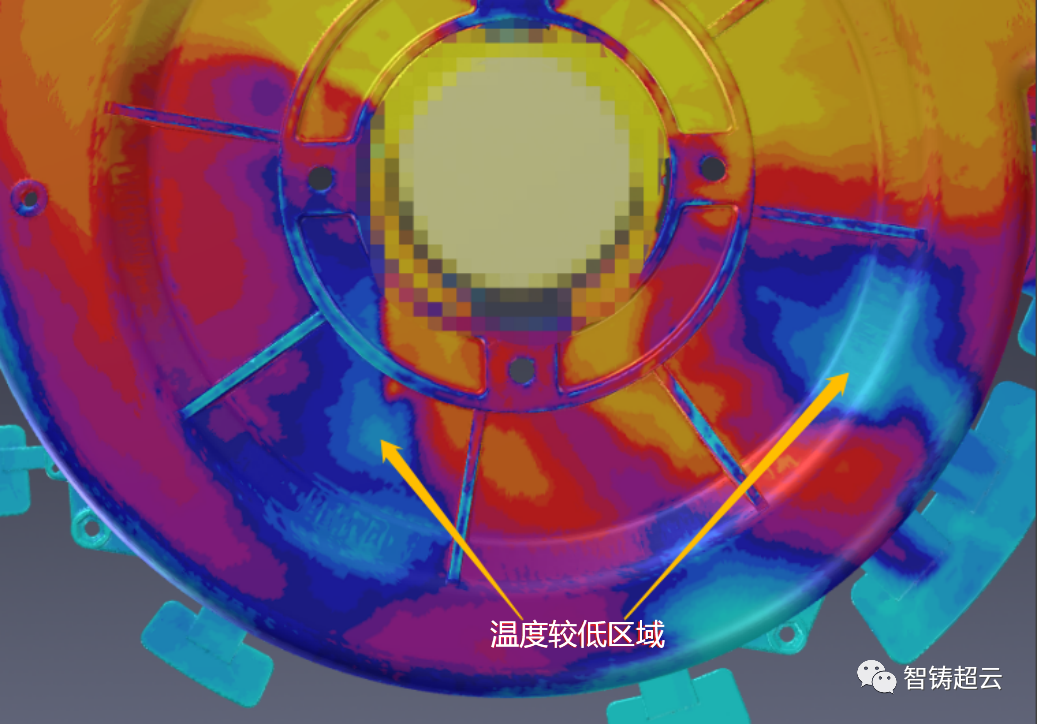

下面借助压铸模拟仿真云平台——智铸超云对该产品进行仿真分析。图3为模拟的充型温度结果,箭头所指蓝色的区域表示填充过程中的温度较低的区域,出现缺陷的区域与模拟温度较低区域相对接近。与缺陷形成的第一种原因相对应。因此风机壳体上的缺陷可能是由于温度较低引起的表面皱纹。

图3、充型温度结果

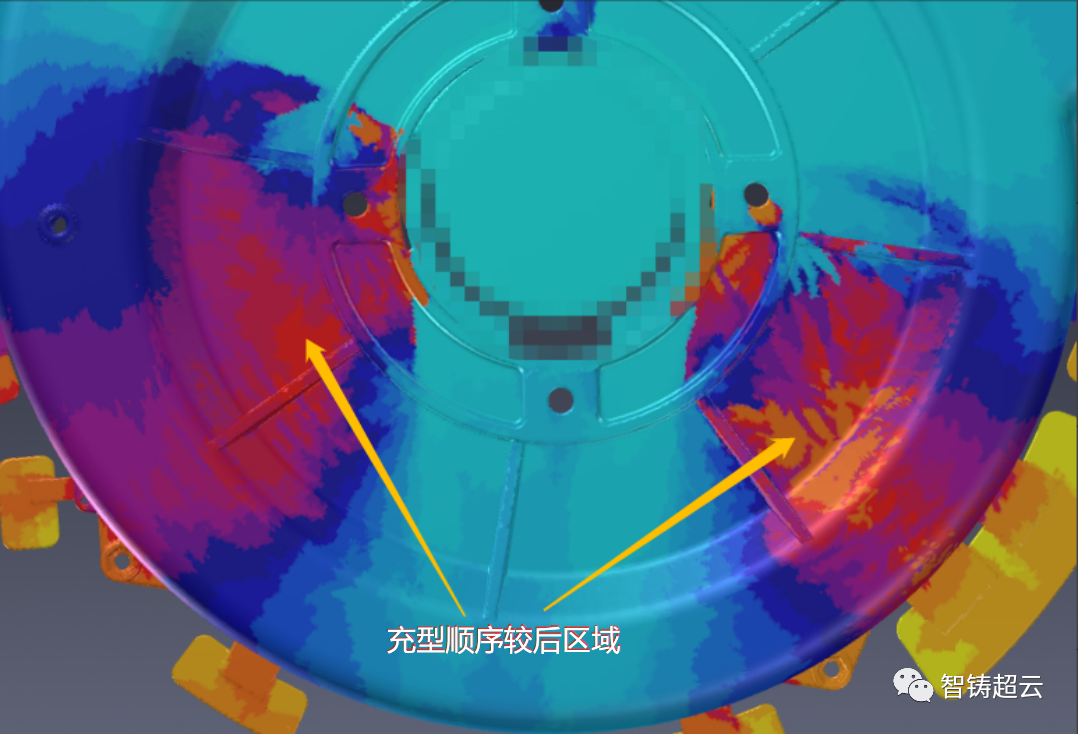

图4为模拟的充型时间的结果,箭头所指区域代表填充时间更长,换言之,就是填充滞后的区域。可以看到出现缺陷区域的填充时间相对较大,周边区域的填充时间相对较小,意味着此处区域的填充顺序较差,存在周边区域先填充,内部区域后填充的情况,即存在一部分型腔中的空气被卷入的情况。所以与第二种形成原因相对应。

图4、充型时间结果

02 流痕(花纹)

第二种缺陷是常见的流痕,也是我们常说的花纹。同样得首先了解流痕的特点及形成原因。

流痕的特点主要是在压铸件表面形成与金属液流动方向一致的不规则状条纹。关于流痕形成的原因,主要还是金属液在型腔内流动紊乱导致型腔表面脱模剂的附着状态不同,以及铸件表面的氧化状态出现差异,最终在铸件表面表现为流痕或者花纹。图5为铸件常见的流痕外观。

图5、流痕(花纹)的外观

图6显示的是在该风机壳体上出现的流痕(花纹)的部位,主要集中在红色框内区域。

图6、风机壳体表面流痕(花纹)

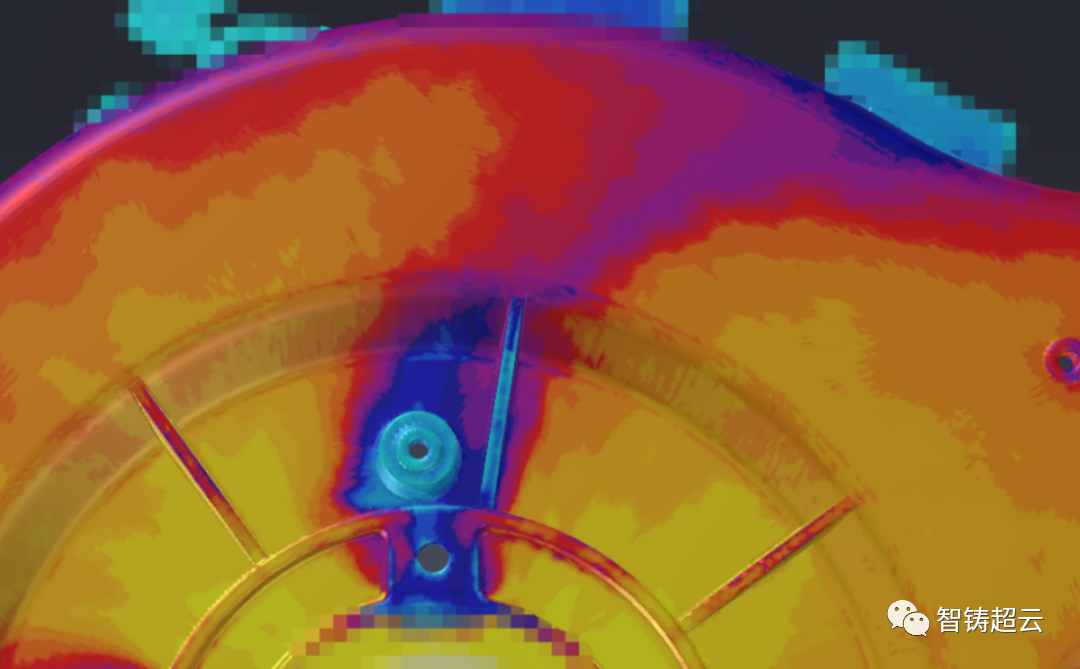

那么再回到智铸超云看一下此处的模拟仿真结果。图7为模拟的液流追踪的结果,可以看出此处表面缺陷成因来自于左侧进料的金属液,与右侧进料的金属液关系较小。通过结合图8(温度结果)的分析,此处区域的温度相对较低,与周边其他温度存在较大的差别导致此处区域的表面状态与其他区域不同,最终在产品表面形成流痕(花纹)。

图7、液流追踪结果

图8、充型温度结果

通过智铸超云进行模拟仿真,找到了风机壳体产生表面皱纹及流痕(花纹)的真正原因之后,对于优化模具方案设计或者压铸工艺参数能起到一定的方向性建议,能够更加快速准确地进行调整,减少试错的次数,真正起到降低成本的作用。

/ End.

资深压铸模具设计工程师,专注于压铸工艺理论计算及模具设计。