电驱桥效率试验方法

1 范围

本标准规定了电驱动桥总成效率试验方法。

2 规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件仅注日期的版本适用于本标准。凡是不注日期的文件,其最新版本(包括所有的修改单)适用本标准。

SAEJ1266驱动桥效率试验程序

GB/T 18488.2-2015 电动汽车用驱动电机系统 第2部分:试验方法

3 术语和定义:

3.1 驱动桥效率 Drive axle efficiency

效率是以同一单位表示的输出功率与输入功率之比,通常以百分数表示。

驱动桥效率×100(%)

3.2 持续转矩 continuous torque

车用驱动电机系统在额定电压、额定转速条件下,规定的S1工作制下的最大、长期工作的转矩。

3.3 最高工作转速 maximum work speed

相应于电动汽车最高行驶车速的电机转速,车用驱动电机系统在额定电压条件下,在该转速时应能以额定功率运行。

3.4 峰值功率 pack power

车用电驱动系统在额定电压、额定转速条件下,在一定的持续时间内能输出的最大功率。对于纯电动商务车用电驱系统,持续时间规定为60s;对于纯电动乘用车和混合动力车用电驱系统,持续时间规定为30s。

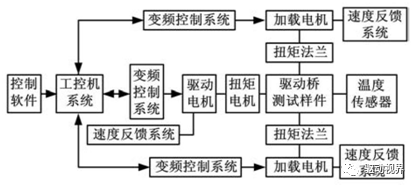

电驱动桥效率试验台

汽车驱动桥传动效率试验台的基本原理就是通过分别测量汽车驱动桥测试样件的输入功率和输出功率,进而根据相应数学模型计算出汽车驱动桥系统的传动效率。

驱动桥传动效率测试原理如下:以驱动电机作为动力源对驱动桥测试样件进行拖动,驱动桥测试样件输出端两侧都有一台加载电机进行模拟加载;驱动电机和加载电机均可工作在电动和发电两种状态,测试过程中驱动电机以变频调速的电动机方式吸收直流母线能量;加载电机吸收驱动桥测试样件机械能以发电机方式模拟工作负载,将机械能转化为电能并通过直流母线反馈给输入电机,实现能量闭环。

在驱动电机与驱动桥测试样件输入端之间设有扭矩法兰,可以测得输入扭矩;在加载电机和驱动桥测试样件输出端之间均设置扭矩法兰,可以测量输出扭矩;至于输入端转速和两侧输出端转速,由于驱动电机和加载电机内部均自带旋转编码器,故可直接获取。将测得的输入输出扭矩参数、输入输出转速参数进行数据处理就能得到系统输入功率、输出功率及传动效率。

汽车驱动桥效率试验台布置图

4 设备要求

4.1 试验设备采用综合试验台。

4.2 电驱桥总成的安装角度原则上与实车搭载的安装角度相同。

4.3 按产品技术要求加注润滑油,除磨合更换润滑油外,试验中不更换润滑油。

4.4 运转过程中,如发现产品异常,应停止试验.

4.5 综合效率油温60±5℃,测量点为电驱桥总成放油螺塞或者放油螺塞等同的点。

4.6 冷却方式:风冷。

4.7 驱动桥测功机的扭矩和速度的测定能力应与所试驱动桥的规格相一致,最好是每种输出有单独的吸功装置。

4.8 无能量吸收的单独的试验台,对于无载荷的那部分试验是任选的。

4.9 测量输入速度的精度为实际速度的±1%。

4.10 所有给定扭矩的测量精度为实际扭矩的±0.5%。

4.11 测量和控制油池温度的方法也能稳定在±6℃范围内,以进行稳定状态温度的检验程序。

4.12 如要测量桥在低温时的效率,应将驱动桥总成冷保温至-35℃再测量。

4.13 功率测量

应采用两表(2台单相功率表)法测量三相电动机的输入功率,也可采用1台三相功率表或3台单相功率表测量输入功率。

如仪器仪表损耗影响试验结果的准确性,可按GB/T 1032的附录A对仪器仪表损耗及其误差进行修正。

5 电驱桥系统效率试验方法

5.1 将电驱桥在试验台架上进行试验,根据驱动电机系统输入输出参数的测量和计算获得电驱桥的效率。

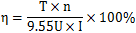

5.2 电驱桥处于电动工作状态时,输入功率为驱动电机控制器直流母线输入的电功率,输出功率为电驱桥车轮端的机械功率,电驱桥电动工作状态下的效率按下式求取:

································(1)

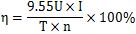

5.3 电驱桥处于馈电工作状态时,输入功率为电驱桥车轮端的机械功率,输出功率为驱动电机控制器直流母线输出的电功率,电驱桥馈电工作状态下的效率按下式求取:

································(2)

式中:

η—电驱桥系统效率(%);

n—驱动电机转速,单位为转每分钟(r/min)

T—电驱桥输出扭矩,单位为牛米(Nm)

U—驱动电机控制器直流母线电压平均值,单位为伏(V);

I—驱动电机控制器直流母线电流平均值,单位为安培(A)。

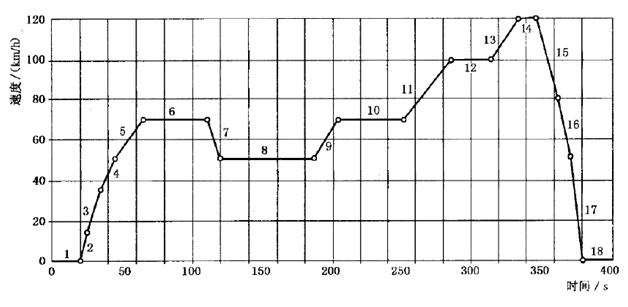

表1 市郊循环

运转次数 | 操作状态 | 工况序号 | 加速度/(m/s2) | 速度/(km/h) | 操作时间/s | 工况时间/s | 累计时间/s |

1 | 停车 | 1 | 0.00 | 0 | 20 | 20 | 20 |

2 | 加速 | 2 | 0.69 | 0~15 | 6 | 41 | 26 |

3 | 加速 | 0.51 | 15~35 | 11 | 37 | ||

4 | 加速 | 0.42 | 35~50 | 10 | 47 | ||

5 | 加速 | 0.40 | 50~70 | 14 | 61 | ||

6 | 等速 | 3 | 0.00 | 70 | 50 | 50 | 111 |

7 | 减速 | 4 | -0.69 | 70~50 | 8 | 8 | 119 |

8 | 等速 | 5 | 0.00 | 50 | 69 | 69 | 188 |

9 | 加速 | 6 | 0.43 | 50~70 | 13 | 13 | 201 |

10 | 等速 | 7 | 0.00 | 70 | 50 | 50 | 251 |

11 | 加速 | 8 | 0.24 | 70~100 | 35 | 35 | 286 |

12 | 等速 | 9 | 0.00 | 100 | 30 | 30 | 316 |

13 | 加速 | 10 | 0.28 | 100~120 | 20 | 20 | 336 |

14 | 等速 | 11 | 0.00 | 120 | 10 | 10 | 346 |

15 | 减速 | 12 | -0.69 | 120~80 | 34 | 34 | 362 |

16 | 减速 | -1.04 | 80~50 | 370 | |||

17 | 减速 | -1.39 | 50~0 | 380 | |||

18 | 停车 | 13 | 0.00 | 0 | 20 | 20 | 400 |

表2 时间循环

工况统计 | 单位 | 数值 | 百分比/% |

停车 | s | 40 | 10.00 |

加速 | s | 108 | 27.25 |

等速 | s | 209 | 52.25 |

减速 | s | 42 | 10.50 |

总时间 | s | 400 | 100.00 |

平均车速 | Km/h | 62.60 | - |

工作时间 | s | 400 | - |

理论行驶距离 | m | 6.956 | - |

整个循环的平均速度 | Km/h | 33.6 | - |

6 最高效率

6.1 可以按照以下两种方式之一选择测试点:

a) 按照制造商或产品技术文件提供的最高效率工作点进行测试;

b) 选择高效工作区中效率最高值即视为最高效率。

6.2 被测试电驱桥应达到热工作状态,驱动电机控制器的直流母线工作电压为额定电压,电驱桥系统可以工作于电动或馈电状态。

6.3 电驱桥工作于试验测试点,记录转速、转矩和电压、电流,以及冷却条件等参数。

7 试验准备工作

7.1 被试验的驱动桥应是具体驱动桥设计的代表性作品,如果试验目的是要考核设计,允许将轴承预加应力。游隙等等调定在设计规范的极限之外。这一点适用于产品与试验性的设计。

7.2 为防止差速器齿轮无效的旋转,所有差速器应锁止,即用机械的方法阻止其转动。

注:某些带有自动反馈系统以控制吸功装置的速度的测功设备可能要求反馈系统不起作用。

7.3 驱动桥应有测定油池温度的装备。

7.4 除另有规定外,驱动桥总成应在与车辆内实际安装的状态相同的条件下进行试验。

7.5 驱动桥应加注推荐的车用润滑油或特定的试验用油。

7.6 试验前准备

7.6.1 控制器和电机之间连接线应和实际车辆一致,同时安装好检测系统。为确保系统能正常工作,应对必要的关联信号进行模拟或者通过其他方法进行屏蔽。

7.6.2 供电电源、试验台架及监测系统的工作状态应正常。

8 故障处理

8.1 试验中出现故障需要中断试验时,经检查动力单元无硬件损坏,再次启动动力单元,系统能正常运转,可继续进行试验。停机时间不计入动力单元运行时间,停机时间超过1h,则重新开始的第1个循环不计入动力单元运行时间,从第2个循环开始计时。

8.2 出现以下任意情况,试验终止:

8.2.1 电机系统硬件故障且属于QC/T839附录B规定的严重故障;

8.2.2 减速器、差速器和车桥主要部件损坏。

声明:来源于驱动视界