电机轴承润滑

一、电动机的润滑要求及用油

电动机的润滑主要与电机所在的运行环境温度和本身温度有关,一般的电机使用2#、3#锂基脂就可以了。

如果是排烟电机或需要在高温环境运行中,ABB电机参考的是7017-1B粘度较高,需要高温润滑。

主要有几点要注意:

1、根据电机运行所处的运行环境温度和本身温度有关,----普通低压电机一般环境用#3锂基脂;若电机所处环境温度高或电机本身轴承温度高,选用耐高温美孚润滑脂。

2、根据电机(主要是高压电机)的极对数(或说是电机运行转速)的高低;------高转速一般用7008航空润滑油,低转速一般用二硫化钼。

3、根据电机(主要是高压电机)轴承轴系大小确定-----一般轴承大油隙电动机采用二硫化钼等较粗润滑油,轴承油隙小的电机采用7008等细腻的润滑油。

电动机的品种与规格众多,一般电动机的润滑剂选用取决于轴承类型、转数和温度、负荷等。

小型电动机常用滑动轴承,在轴承座内设有储油槽或油池采用甩油环和油链、甩油圈在轴套内使用润滑油循环润滑,也有用油绳润滑的,保持润滑油的耐用寿命为20000-4000H。

中型电动机多用滚动轴承(Ф内径25mm以上),使用润滑脂润滑,通常一次性装填润滑脂(轴承内装填约1/2脂,使用1年后再清洗更换)。

大型电机中可能使用滚动轴承或滑动轴承,两种润滑剂都可能使用,一般滑动轴承用油润滑,滚动轴承用脂润滑。

电动机的轴承温度一般应控制在65-80℃之间,合金滑动轴承最好低于65℃。

下表为电动机用油。

二、润滑油脂选用原则

1 润滑油脂选用通则

各种机械设备由于设计及工况不同,对润滑油脂提出不同的要求。

选用润滑油脂的基本要求如下,供用户参考。

1.1 质量要求

润滑的目的是为了减少摩擦、降低磨损。

润滑油润滑还可以带走摩擦产生的热量,从而降低摩擦表面的温度,起到冷却作用。

因此,必须根据机械设备的操作条件来选用不同质量要求的润滑油脂。

在选择机械零部件的润滑油时,需要同时考虑润滑系统。

循环式润滑系统特别要求选用氧化安定性和抗乳化性优良的润滑油,以保证其使用寿命,并且容易分离水分和清除机械杂质。

1.2 润滑要求

工业机械设备的循环润滑系统由于要求能很快分离水分子沉降杂质,所以不宜在工业润滑油中加入清净分散剂。

对于负荷高的润滑部位,经常可能出现边界摩擦状态,要求选用添加抗磨剂和极压剂的润滑油。

1.3 润滑油或润滑脂的选用

润滑油一般能形成流体润滑,使摩擦副的两个摩擦表面被油膜完全隔开,减少摩擦表面的摩擦,降低磨损,同时具有冷却降温作用,因此,润滑油是机械设备润滑之首选。

润滑脂能很好地粘附在机械设备摩擦部件的表面上,不容易流失和滑落,特别是当热或机械作用逐渐变小,乃至消失时,润滑脂逐渐变稠,并恢复到一定的稠度,因此选用润滑脂润滑不需要经常添加,且具有一定的防护作用。

例如较高温或较低温、重负荷和震动负荷、中速或低速、经常间歇或往复运动的轴承,特别是处于垂直位置的机械设备。

同时,由于润滑脂膜比润滑油膜厚,可以防护空气、水分、尘土和碎屑进入摩擦部件的表面。

1.4 粘度的选择

润滑油的粘度是形成润滑油膜的基本因素。

在中转速、中负荷和温度不太高的工况下,选用中粘度润滑油。

在重负荷、低转速和温度较高的工况下,选用高粘度润滑油或添加极压抗磨剂的润滑油。

在低负荷、高转速和低温等工况下,选用低粘度润滑油。

在使用温度范围宽、轻负荷和高转速,以及有其他特殊要求的工况下,选用合成润滑油。

粘度的选择通常是按气温条件,同时还要考虑负荷高低、转速大小或发动机的磨损程度等因素。

1.5 润滑方式

采用飞溅润滑、油浴润滑、循环润滑和油环润滑等润滑方式,润滑油在系统中反复使用,而且经常是分散成极小的油滴,与空气接触多,容易氧化变质,应该选用高质量等级的润滑油,并添加抗氧剂、防锈剂、防腐剂和抗乳化剂。

使用油壶、油芯、油杯、油绳、油链等润滑方式,可选用质量等级较低、粘度较高的全损耗系统油。

1.6 环境条件的影响

环境温度直接影响选用润滑油脂。

一般说,使用温度低于60 ℃时,氧化反应不明显;但是,超过60℃时,每提高10℃,氧化速率成倍增长,润滑油的寿命也可能减半。

为降低润滑部位或润滑系统内的润滑油温度,可以考虑加装冷却器或散热片,以延长润滑油的使用寿命。

大气中的湿度对选用润滑油也有一定影响。

在大气中湿度较高的条件下,容易引起机械部件金属表面生锈,应该选用含防锈剂的润滑油。

大气中含盐分较高时,应该选用对海水具有防锈能力的润滑油。

1.7 制造商的规定

对于进口的或国产的机械设备,应当遵照制造商说明书规定使用润滑油。

若说明书同时列出国内外主要供应商的润滑油品牌、品种、质量等级等,由于对于同一润滑部位各品牌油品质量大致相近或相当,应该详细研究不同品牌的说明书及规格,由厂方和供应商技术人员共同讨论决定,更为妥当。

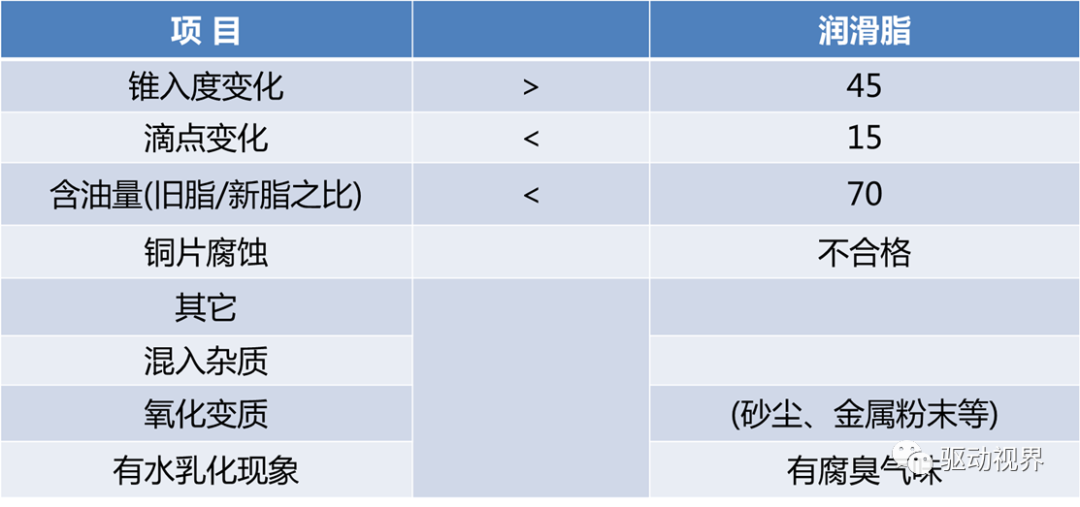

润滑脂更换指标

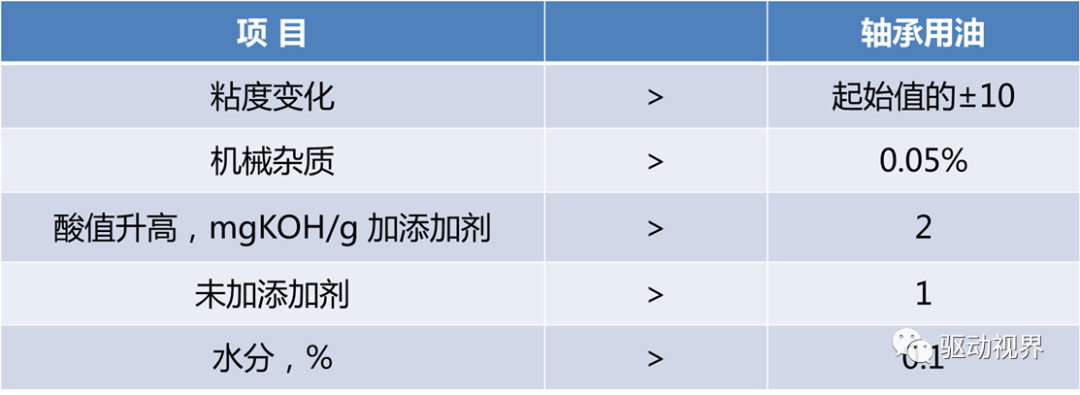

轴承用油换油参考指标

三、常见的理化性能项目

(1)密度和相对密度(Density and Relative density)

密度是指在规定温度下单位体积内所含物质的质量,以g/cm3或kg/m3表示。

相对密度亦称比重,是指物质在给定温度下的密度与标准温度下纯水的密度之比值。

没有量纲,因而也就没有单位。

中国标准试验方法是GB/T 1884和GB/T 2540,相应的国外标准试验方法有美国ASTM D4052和D941、英国IP 160、德国DIN 51757和ISO 3675等。

(2)色度(Colourity)

色度是在规定条件下,油品的颜色最接近某一号标准色板的颜色时所测得的结果。

色度是用来初步鉴别油品精制深度和使用过程中氧化变质程度的标志。

中国标准试验方法是GB/T 3555和GB/T 6540,相应的国外标准试验方法有美国ASTM D156和D1500、英国IP 196和ISO 2049等。

(3)粘度(Viscosity)

粘度是液体流动时内摩擦力的量度,也是评价油品流动性的最基本指标。

粘度值随温度的升高而降低。

(4)运动粘度(Kinematic viscosity)

运动粘度是液体在重力作用下流动时内摩擦力的量度,其值为相同温度下液体的动力粘度与其密度之比,在国际单位制中以mm2/s表示。

中国标准试验方法是GB/T 265和GB 11137,相应的国外标准试验方法有美国ASTM D455、英国IP 71、德国DIN 51562和ISO 3105等。

美国常用的条件粘度是赛氏(Saybolt)秒(SUS),而雷氏(Redwood)秒则是英国常用的条件粘度。

(5)动力粘度(Dynamic viscosity)

动力粘度表示液体在一定剪切应力下流动时内摩擦力的量度,其值为所加于流动液体的剪切应力和剪切速率之比,在国际单位制中以Pa·s表示,习惯用cP表示。1cP=10-3Pa·s。

在低温下测定的动力粘度可以表示油品的低温启动性。

中国标准试验方法是GB/T 506,相应的国外标准试验方法有美国ASTM D 2983、英国IP 230和267、德国DIN 53018等。

(6)粘度指数(Viscosity index)

粘度指数是表示油品随温度变化这个特性的一个约定量值。

粘度指数越高,表示油品的粘度随温度变化越小。

一般以VI表示。

中国标准试验方法是GB/T 1995和2541,相应的国外标准试验方法有美国ASTM D2270、英国IP 226、德国DIN 51564和ISO 2909等。

(7)闪点(Flash point)

开口闪点是用规定的开口±闪点测定器所测得的闪点,以℃表示。

油品在规定的试验条件下加热,其油蒸气与周围空气形成的混合物与火焰接触时发生闪火时的最低温度。

一般说,闪点越高,油品的使用温度也越高。

但是,闪点不等于高温使用极限。

中国标准试验方法是GB/T 3536,相应的国外标准试验方法有美国ASTM D 92、英国IP 36、德国DIN 51376和ISO 2592等。

(8)倾点和凝点(Pour point and Solidification point)

倾点是在规定的条件下被冷却的试样能流动时的最低温度,以℃表示。

凝点是试样在规定的条件下冷却至停止移动时的最高温度,以℃表示。

倾点或凝点是一个条件试验值,并不等于实际使用的流动极限。

但是,倾点或凝点越低,油品的低温性越好。

中国标准试验方法是GB/T 3535(倾点)和GB/T 510(凝点),相应的国外试验方法有美国ASTMD97、英国IP 15、德国DIN 51597和ISO 3016等。

(9)酸值(Acid number)

中和lg油品中的酸性物质所需的氢氧化钾毫克数称为酸值,以mgKOH/g表示。

酸值用来反映油品中所含有机酸的总量,如环烷酸和油品¾氧化而生成的有机酸性产物。

油品氧化越严重,其酸值增值越大,因此,它是油品变质的主要指标。

中国标准试验方法是GB/T 264。

(10)中和值(Neutralization value)

中和值是油品酸碱性的量度,也是油品的酸值或碱值的习惯统称,是以中和一定重量的油品所需的碱或酸的相当量来表示的数值。

中国标准试验方法是GB/T 4945,相应的国外标准试验方法有美国ASTM D 974、英国IP 139、德国DIN 51588(1)和ISO 6618等。

(11)总碱值(Total Base Number, TBN)

总碱值表示在规定条件下,中和存在于lg油品中全部碱性组分所需的酸量,以相当的氢氧化钾毫克数表示。

总碱值是测定润滑油中有效添加剂成分的一个指标,表示内燃机油的清净性与中和能力。

中国标准试验方法是SH/T 0251,相应的国外标准试验方法有美国ASTM D 2896和4739、英国IP 276、德国DIN 51537和ISO 3771等。

(12)皂化值(Saponification value)

皂化值表示在规定条件下,中和并皂化lg物质所消耗的氢氧化钾毫克数。

中国标准试验方法是GB/T 8021,相应的国外标准试验方法有美国ASTM D 94、英国IP 136、德国DIN 51559(1)和ISO 6293等。

(13)康氏残炭(Conradson carbon residue)

康氏残炭是用康拉德逊残炭测定器所测得的残炭。

油品在规定的试验条件下,由于受热蒸发,燃烧后残余的炭渣称为残炭。

残炭值的大小与油品精制深度和使用过程中变质程度有关。

中国标准试验方法是GB/T 268,相应的国外标准试验方法有美国ASTM D 189、英国IP 13、德国DIN 51551和ISO 6615等。

(14)水分(Water content)

水分是指油品中的含水量。

油品中一般不允许含水。

中国标准试验方法是GB/T 260,相应的国外标准试验方法有美国ASTM D95和1123、英国IP74、德国DIN 51582和ISO 3733等。

(15)灰分(Ash)

灰分表示在规定条件下,油品被碳化后的残留物¾煅烧所得的无机物,以%表示。

油品中的灰分会增加发动机内的积炭,加大机件的磨损。

中国标准试验方法是GB/T 508,相应的国外标准试验方法有美国ASTM D 1119和ISO 6245等。

(16)硫酸盐灰分(Sulfated ash content)

硫酸盐灰分表示在规定条件下,油品的碳化残留物¾硫酸处理,转化为硫酸盐后的灼烧恒重物,以%表示。

此方法适用于测定添加剂和含添加剂润滑油的硫酸盐灰分。

中国标准试验方法是GB/T 2433,相应的国外标准试验方法有美国ASTM D 874、英国IP 163、德国DIN 51575和ISO 3987等。

(17)机械杂质(Mechanical impurities)

机械杂质是存在于油品中所有不溶于溶剂的杂质。

中国标准试验方法是GB/T 511。

(18)不溶物(Insolubes)

将油品溶解于有机溶剂中,通过过滤残留在滤纸上的杂质即为不溶物。

中国标准试验方法是GB/T 8926,适用于测定用过的润滑油中正戊烷和甲苯不溶物。

相应的国外标准试验方法有美国ASTM D893和D4055、德国DIN 51365E和51392E等。

(19)泡沫性(Foaming characteristics)

泡沫性是在规定条件下测定的油品泡沫倾向性和泡沫稳定性,可判断其中混入空气后油气的分离能力。

中国标准试验方法是GB/T 12579,相应的国外试验方法有美国ASTM D892、英国IP 146、德国DIN 51566E和ISO DP 6247等。

(20)抗乳化性(Demulsibility)

抗乳化性是油品和水形成的乳化液分为两层的能力。

中国标准试验方法是GB/T 8022和7305,相应的国外标准试验方法有美国ASTM D2711和1401、英国IP 19、德国DIN 51599和ISO 6614等。

(21)苯胺点(Anline point)

油品在规定的条件下和等体积的苯胺完全混溶时的最低温度称为苯胺点,以℃表示。

苯胺点越低,说明油品中芳烃含量越高。

中国标准试验方法是GB/T 387,相应的国外标准试验方法有美国ASTM D 611、英国IP 64、德国DIN 51787

(22)硫含量(Sulfur content)

硫含量是存在于油品中的硫及其衍生物(硫化氢、硫醇、二硫化物等)的含量,以%表示。

它主要反映油品的精制深度和所加工原油的组成特性。

中国标准试验方法是GB/T 387,相应的国外标准试验方法有美国ASTM D 1552、英国IP 243、德国DIN 51400和ISO 4260等。

(23)腐蚀试验(Corrosion test)

腐蚀试验是在规定条件下测试油品对金属的腐蚀作用的试验,以定性地判断油品中含酸性物质的多少。

中国标准试验方法是GB/T 391和SH/T 0195,相应的国外标准试验方法有美国ASTM D130、英国IP 154和ISO 2160等。

(24)防锈性(Rustpreventing characteristics)

防锈性是油品阻止与其相接触的金属生锈的能力。

中国标准试验方法是GB/T 11143,相应的国外标准试验方法有美国ASTM D 665、英国IP 135、德国DIN 51585和ISO 7120等。

(25)馏程(Distillation range)

馏程是油品在规定条件下蒸馏所得到的、以初馏点和终馏点表示其特征的温度范围。

中国标准试验方法是GB/T 255,相应的国外标准试验方法有美国ASTM D86、英国IP 123、德国DIN 51567和ISO 3405等。

(26)氧化安定性(Oxidation stability)

氧化安定性是油品抵抗大气(或氧气)的作用而保持其性质不发生永久变化的能力。

中国标准试验方法是GB/T 12581,相应的国外标准试验方法有美国ASTM D 943、英国IP 54、德国DIN 51587和ISO 4263等。

此外,还有旋转氧弹测定方法SH/T 0193,相应地国外标准试验方法有美国ASTM D2272等。

(27)蒸发损失(Evaporation loss)

蒸发损失是油品在规定条件下蒸发后其损失量所占的重量百分数。

中国标准试验方法是GB/T 7325,相应的国外标准试验方法有美国ASTM D 972和D2887、德国DIN 51581。

四、润滑脂的发展趋势

密封轴承

轴承系统的发展-----------伴随着零件尺寸越来越小:

- 更高的负荷

- 更高的操作温度

- 与非金属零件的相容性要求

电机

满足电机终生润滑的要求

滑脂被认为是下一代优质电机的基本组成部分

对低噪音滑脂的要求显著增加

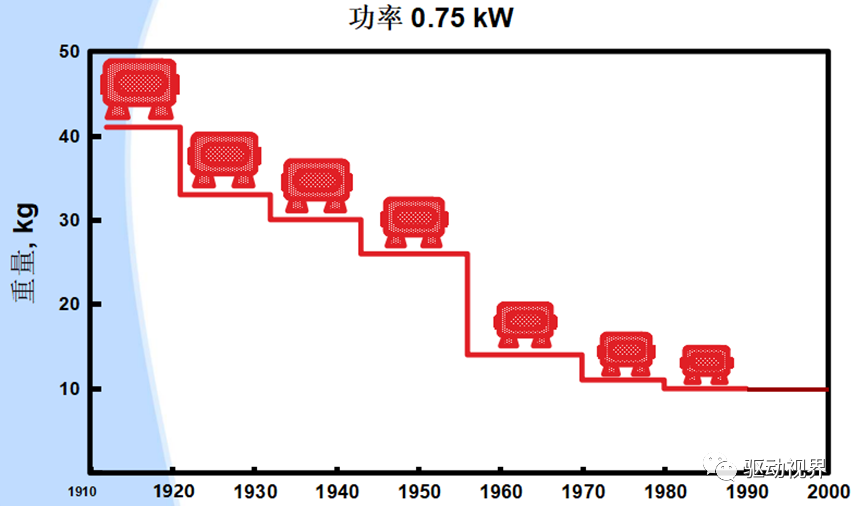

电机的尺寸越来越小

电机的尺寸

部分主要的电机及轴承造商

电机对滑脂的要求

良好的成沟特性

NLGI 等级 2 或 3

-等级 3 适用于 dn>250,000 (dn=轴承内径(mm) x 转速)

基础油粘度 :40°C,110 cSt -140cSt

高滴点

-测试方法 ASTM D2265

-最低 232 °C

低析油特性

-测试方法 ASTM D1742, ASTM D6184 或 IP121

电机对滑脂的更多要求...

高温下优异的抗氧化性能

-常用测试方法 ASTM D3336 润滑脂寿命试验

-在最高工作温度下(300-350F)(149°C-177 °C)至少有 500 小时的寿命

良好的低温扭矩

-常用测试方法 ASTM D 1478

-一般在 - 20F (-29 °C)的启动扭矩不大于 10,000 g-cm

具有良好的抗磨特性,但一般不含极压添加剂

轴承第一次注脂需要加多少?

非密封轴承

-填满轴承内部空间

-轴承座内加入30 - 50%的滑脂

-确保密封润滑良好

-如转速低,加脂量可以大于 50%

密封(终生润滑) / 高速轴承

- 30% 的轴承内部空间(密封轴承)

定期补充滑脂应使用多少滑脂?

公式 : G (克)= 0.005 D(轴承外径, mm) x B(轴承宽度, mm)

例 : 150 马力 的电机其轴承型号为:313

65 mm 内径

140 mm 外径

33 mm 宽度

答案: G = 0.005 x 140 x 33 = 23 克

23 g/ (28.3 g/盎司) = 0.8 oz

0.8 x (33 次/盎司) = 27 次

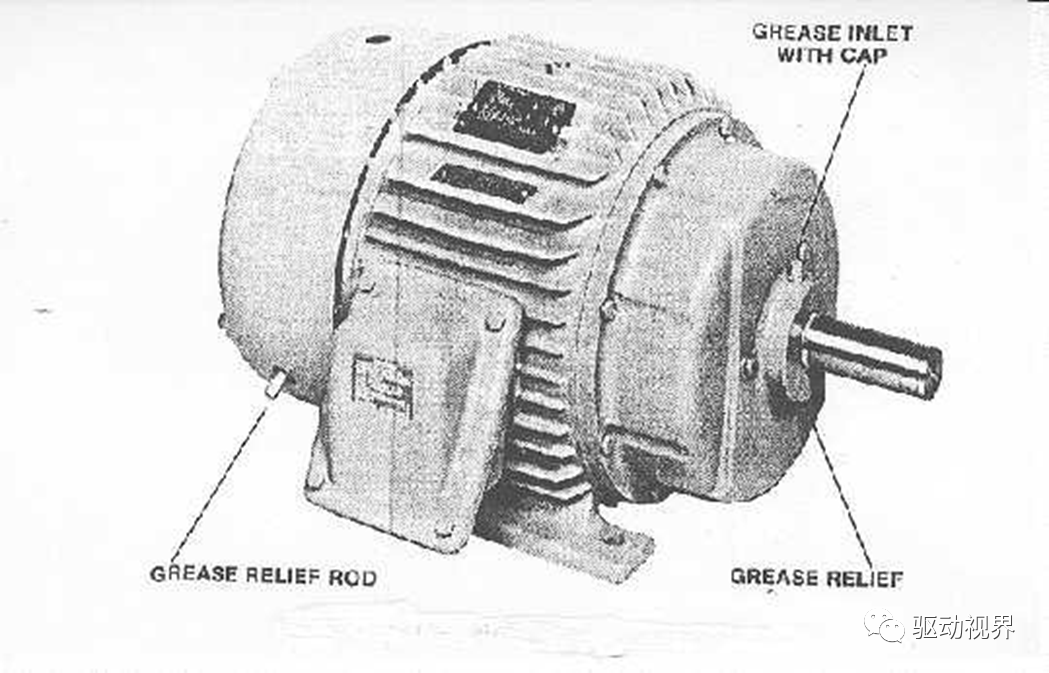

补充滑脂的方法

加脂管线(通路)必须将滑脂导至轴承的相互运动的表面

轴承座应有一个出口便于多余的滑脂排出

在注脂前清洁油嘴

如有可能,应在轴承转动时加脂 (对于有些电机来说并非如此)

经过几次补充润滑脂后,应清洁轴承及轴承座,重新加脂

影响补脂周期的因素

轴承的类型

-如果 L = 给定尺寸和转速的轴承的补脂周期:

• 1xL= 球轴承补脂周期

• L/2 = 圆柱滚子轴承的补脂周期

• L/10=球面滚子轴承或圆锥滚子轴承的补脂周期

轴承的转速

-轴承转速越高,要求的补脂频率越高

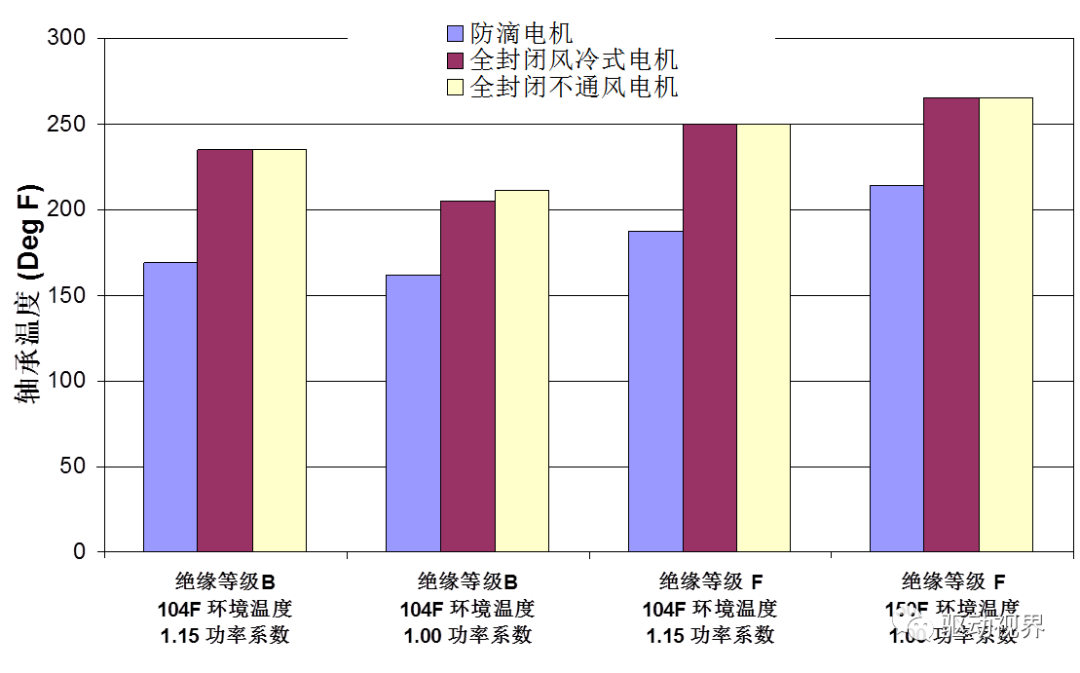

轴承的温度

-绝缘等级, 电机类型 (防滴电机, TENV全封闭不通风电机, TEFC全封闭风冷式电机)

-环境温度, 电机功率系数

-轴承温度每增加 15 ℃, 补脂周期减半

影响补脂周期的更多因素

轴承尺寸

-轴承尺寸越大,补脂越频繁

轴承安装方向

-安装在立轴上的轴承,其补脂周期为水平轴轴承的一半

工作环境

-潮湿 / 粉尘的环境应缩短补脂周期

滑脂的质量

-一些高性能的滑脂 (如 POLYREX EM) 其润滑寿命远远长于一般锂基滑脂

设备制造商的推荐

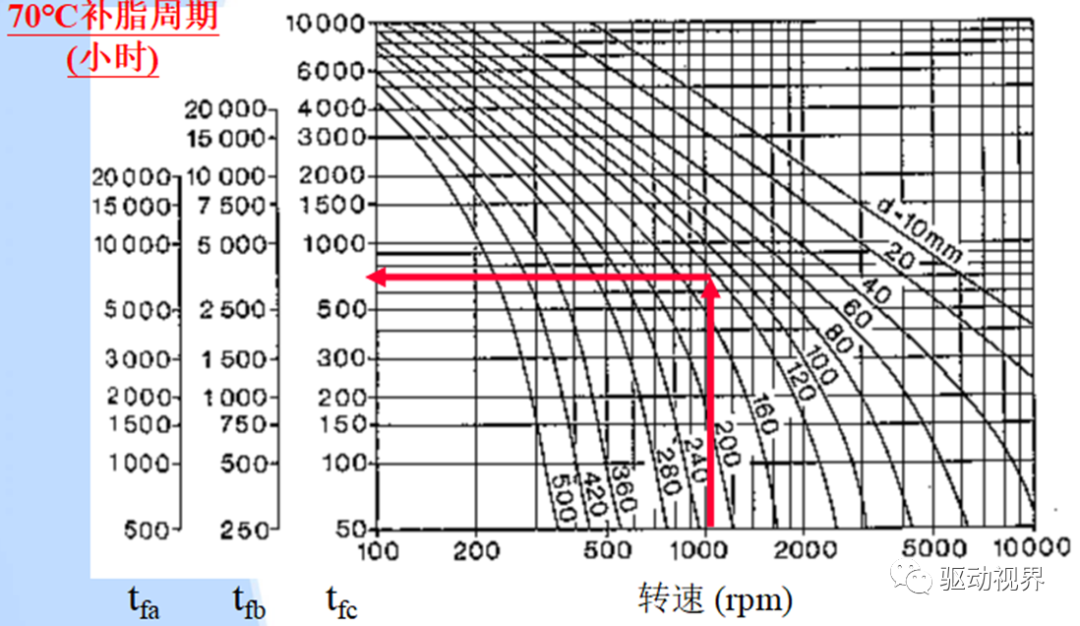

传统锂基滑脂的注脂周期图

tfa = 径向球轴承 tfb = 圆柱滚子轴承 tfc = 圆锥滚子轴承

电机加脂 -- 典型程序

1.清洁加油嘴和旧脂排泄塞;

2.取出排泄塞,清出孔中变硬的滑脂;

3.如配有排泄杆, 将排泄杆取下并清除其中变硬的滑脂,在加脂前装上排泄杆;

4.在电机停止后,加脂直至新脂由排泄口排泄 ;

5.如配有排泄杆, 在加脂的过程中经常地将排泄杆取下来观察是否有新脂溢出;

6.先不装排泄塞,让电机运行10 分钟左右将多余的滑脂排出;

7.装上清洁后的排泄塞 。

确定最佳加脂程序的检查清单

我应该使用何种滑脂?

加脂量应该是多少?

-初装量; 定期补脂量

什么样的加脂程序最好?

注脂周期应为多长?

制造商的建议?

我有书面的补脂程序吗?

电机轴承的温度

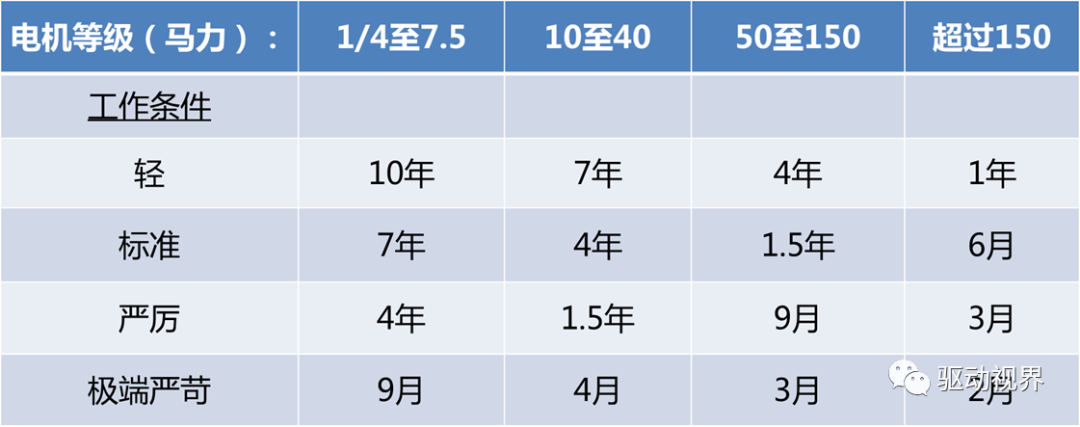

电机轴承的加脂周期

轻: 非频繁操作 (1小时/天)。如:阀,门的开启装置,便携式工具。

标准: 1-2 班操作。如:机床,空调机,输送带,轻型压缩机和泵,洗衣机。

严厉: 连续操作 (24 小时/天)。如:风扇,发电机,钢厂设备和工艺设备。

极端严苛: 肮脏,潮湿或腐蚀环境,振动设备,周围环境高温(超过 104 F)。 如:热泵和风扇。

可供选择的电机滑脂

Unirex N

-先进的复合锂基稠化剂,矿物基础油

-常规电机润滑的理想润滑脂

Polyrex EM

-聚脲基,矿物基础油

-极佳的高温稳定性能

-极长的使用寿命

Mobilith SHC 100

-复合锂基,聚α烯烃基础油

-用于要求低温扭矩的电机

-适用于重负荷的应用

-适用于有微振磨损的工况

声明:来源于驱动视界