1 范围

本标准规定了电驱动桥总成耐久试验方法。

2 规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件仅注日期的版本适用于本标准。凡是不注日期的文件,其最新版本(包括所有的修改单)适用本标准。

GB/T 19596 电动汽车术语

GB4208 外壳防护等级(IP代码)

GB/T 4942.1 旋转电机整体结构的防护等级(IP代码)分级

GB/T 29307-2012 电动汽车用驱动电机系统可靠性试验方法

QC/T 893 电动汽车用驱动电机系统故障分类和判断

QC T 533-1999 汽车驱动桥 台架试验方法

QC T 534-1999 汽车驱动桥台架试验评价指标

QC T 1022-2015纯电动乘用车用减速器总成技术条件

3 术语和定义:

3.1 电驱动总成

新能源汽车电驱动系统总成单元,耦合组成模块包括但不限于以下部分:驱动电机模块,变速器模块,高压控制模块。

3.1 耐久性

指在规定的使用和维修条件下,达到某种技术或经济指标极限时,完成功能的能力。

3.2 耐久度

指在规定的使用和维修条件下,能够达到预定的初次大修历程而又不发生耐久性损坏的概率。

3.3 耐久性损坏

指构件的疲劳损坏已变得异常频繁;磨损超过限值;材料锈蚀老化;汽车主要技术性能下降,超过规定限值;维修费用不断增长,已达到继续使用时经济上不合理或安全不能保证的程度。其结果是更换主要总成或大修汽车。

3.4 驱动桥总成耐久性损坏判断

桥壳破裂、变形,半轴套管支撑孔磨损超限,主减速器齿轮严重磨损,或减速器壳、差速器壳破裂、磨损超限,需要大修。

3.5 持续转矩 continuous torque

车用驱动电机系统在额定电压、额定转速条件下,规定的S1工作制下的最大、长期工作的转矩。

3.6 最高工作转速 maximum work speed

相应于电动汽车最高行驶车速的电机转速,车用驱动电机系统在额定电压条件下,在该转速时应能以额定功率运行。

3.7 峰值功率 pack power

车用电驱动系统在额定电压、额定转速条件下,在一定的持续时间内能输出的最大功率。对于纯电动商务车用电驱系统,持续时间规定为60s;对于纯电动乘用车和混合动力车用电驱系统,持续时间规定为30s。

4 实验对象与试验条件

4.1 一般要求

被测电驱桥应是完整的车用电驱系统,符合制造厂技术条件的规定,电驱桥系统外观检查应符合产品标准的有关规定。

4.2 试验设备条件

4.2.1 试验用仪表精度、测量部位及试验数据的计算应符合相关标准的规定。

4.2.2 电驱桥试验用的齿轮油、冷却液应符合制造厂技术条件的规定。

4.2.3 按制造厂的规定对电驱桥及附件进行功能检查,系统应能正常工作。

4.2.4 试验电源能够满足被测驱动电机系统的功率要求,并能够工作于额定电压、最高工作电压、最低工作电压或其他工作电压。

4.3 试验环境条件

如无特殊规定,所有试验应在下列环境条件下进行:

4.3.1 温度:18℃~28℃;

4.3.2 相对湿度:45%75%;

4.3.3 气压:86kPa106kPa;

4.3.4 海拔:不超过1000m,若超过1000m,应按GB755-2008的有关规定。

4.3.5 试验过程中的冷却设备或冷却条件如下:

风冷的电机或者控制器,试验过程中应带有实际装车时的风冷电机;

对于自然冷却的电机或控制器,可以外加风机对电机或控制器进行冷却;

对于液冷的电机或者控制器,应尽量采用制造厂规定的冷却液;

冷却条件应满足产品规格说明书或制造商的规定,并在试验报告中注明。

5 试验前准备

5.1 控制器和电机之间连接线应和实际车辆一致,同时安装好检测系统。为确保系统能正常工作,应对必要的关联信号进行模拟或者通过其他方法进行屏蔽。

5.2 供电电源、试验台架及监测系统的工作状态应正常。

6、试验程序

6.1 一般要求

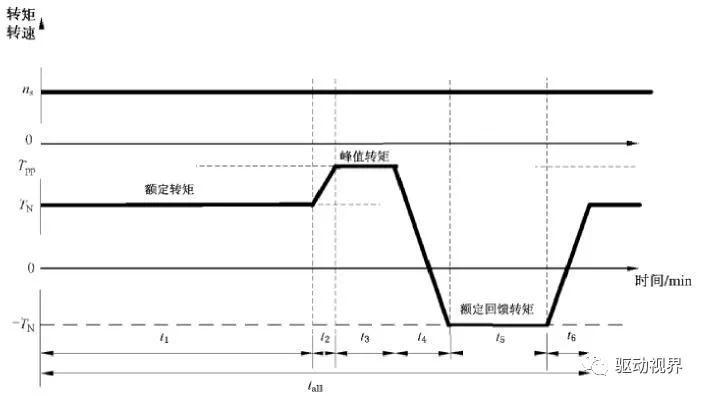

可靠性试验规范按照电驱动系统所应用的车辆类型进行可靠性试验,转矩负荷循环按照图1和表1进行。总计运行时间为402h,按照6.2的顺序连续试验。

6.2 试验顺序

6.2.1 被测电驱动系统工作于额定工作电压,试验转速ns保持为1.1倍额定转速nN,即ns=1.1nN,此负荷下循环320h。

6.2.2 被测电驱动系统工作于最高工作电压,试验转速ns=1.1nN,此负荷下循环40h。

6.2.3 被测电驱动系统工作于最低工作电压,试验转速ns=(最低工作电压/额定工作电压)×nN,此负荷下循环40h。

6.2.4 被测电驱动系统工作于额定工作电压、最高工作转速和额定功率状态,持续运行2h。

图1 电动汽车用驱动电机系统可靠性测试循环示意图

说明:

TN---持续转矩,单位为牛米(Nm);

TPP---峰值转矩,其中,被测电驱动系统工作于额定工作电压或者最高工作电压状态时,TPP=(峰值功率/ns);被测电驱动系统工作于最低工作电压状态时,TPP=(峰值功率/ns)

表1 电动汽车用驱动电机系统可靠性测试循环参数表

序号 | 负载转矩 | 运行时间min |

1 | 持续转矩TN | 23.5 |

2 | TN过渡到TPP | 0.5 |

3 | 峰值转矩TPP | 1 |

4 | TPP过渡到-TN | 1 |

5 | 持续回馈转矩-TN | 3 |

6 | -TN过渡到TN | 1 |

单个循环累计时间 | 30 |

6.3 耐久可靠性试验应满足整车耐久试验要求

测试工况宜由实车运行工况导入,进行加速和处理。要考虑倒车、拖车、连续爬坡、连续下坡情况确定转速、转矩和持续时间,载荷谱中推荐拥堵路况占比10%,激烈驾驶工况13%,城市工况27%,城郊工况35%,高速工况15%。

6.3.1试验要求

可靠性试验前应先进行功能和性能检查确认。

可靠性试验应加入温湿度要求。

试验过程中一体化电驱动总成直流母线电压设定为额定电压。

在可靠性试验前后,开展温度梯度试验,试验方法参考GB/T 28046.4中5.2进行。

可靠性测试中宜实时进行振动监测,测点的布置应包括轴承外壳处;

试验过程中观察一体化电驱动总成、试验设备、测量参数有无异常,若出现噪音大、异响、冒烟、管路爆裂、转速失控、转矩突变、温度突变、CAN通讯中断、测量数据丢失等异常情况,需立即停机,待异常情况解除后再继续试验。

可靠性试验过程中,一体化电驱动总成不允许发生诸如电机轴承损坏、电机绕组绝缘击穿、控制器IGBT炸裂、转矩掉零或者转矩突变等严重故障,允许一体化电驱动总成在试验过程中出现过温、过压等可恢复性的保护功能故障。

试验完成后,一体化电驱动总成按照要求能够正常工作,不发生故障。

可靠性试验前后,最高效率及峰值功率、峰值扭矩下降不超过10%或满足用户要求。

箱体及悬置(用整车悬置)不允许出现变形、渗油、壳裂;

试验后拆开检查,轴承、轮齿点蚀不超过20% ,不允许出现气蚀、轮齿不允许胶合、不允许铣齿;应无渗油;

更换润滑油时间按照实车整车比例折算

考虑使用3-6台样品进行可靠性试验,参考计算置信度及可靠度。

7 可靠性评定

7.1 被测电驱动系统实际运行时间不低于402h。

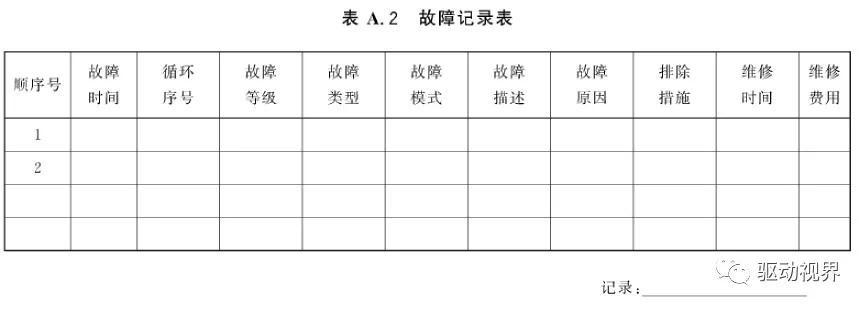

7.2 可靠性试验故障用平均首次故障时间、故障停车次数及故障平均间隔时间来评定。

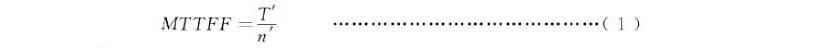

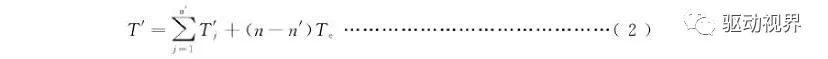

平均首次故障时间MTTFF

式中:

MTTFF---平均首次故障时间估计值,单位为小时(h);

N'---发生故障电驱动系统的数量;

T'---无故障工作总时间,单位为小时(h);

T'---第j个电驱动系统首次故障时间,单位为小时(h),不计轻微故障;

n---试验的系统总数;

Tc---定时结尾时间,402h。

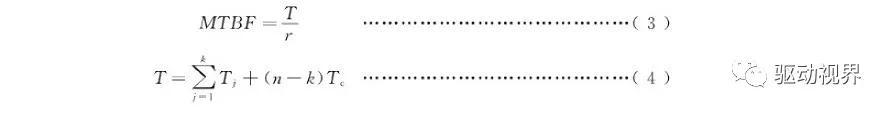

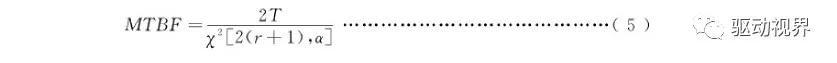

故障平均间隔时间MTBF

式中:

MTBF---故障平均间隔时间的点估计值,单位为小时(h);

r---T时间内发生的故障总数,不含轻微故障

k---中止试验系统数;

T---工作总时间,单位为小时(h);

Tj---第j个电驱动系统中止试验时间,单位为小时(h),不计轻微故障

单侧区间估计下限值按下式计算

式中:

MTBF---故障平均间隔时间置信下限值,单位为小时(h);

X2[2(r 1),a]---自由度为2(r 1),置信水平为a的X2分布值;建议a为0.1.

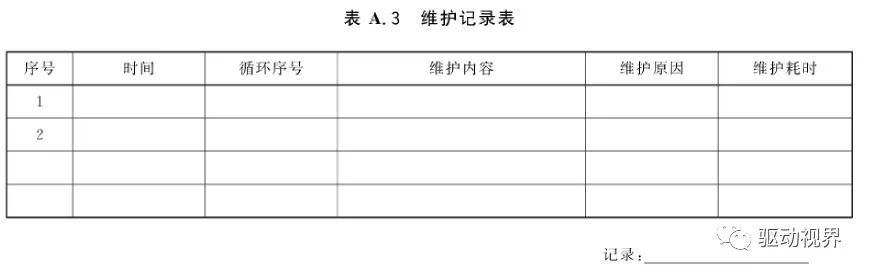

8 故障处理

8.1 随时的检查

8.1.1 采用故障诊断仪、仪表和计算机等随时检查运行数据,若超过限值范围,根据故障严重程度,发出警报或紧急停机,进行维护和处理。若属于动力单元零部件故障,则计为故障停机。记录停机的运行时间、原因及处理情况。

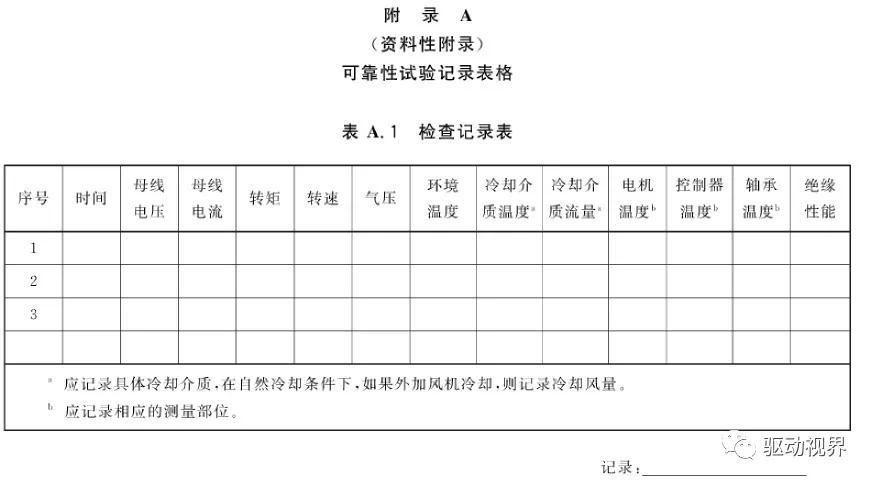

8.1.2 每1h的检查记录:每隔1h记录可靠性累计运行时间、动力单元输出扭矩、电机转速、电机冷却液出口温度等参数。

8.2 每24h的检查及维护

8.2.1检查动力单元漏油、漏水和漏气情况,保持动力单元及其周围的清洁,以便及时发现泄漏。

8.2.2检查电机轴承以及电机本体是否转动平顺、有无异响。

8.2.3巡视电机、控制器以及试验设备,并检查紧固件、机械连接件及管路,尤其是软管,检查连接电缆及接口。

8.2.4检查冷却液液面高度,必要时补充冷却液。

8.3 性能复试

8.3.1试验中出现故障需要中断试验时,经检查动力单元无硬件损坏,再次启动动力单元,系统能正常运转,可继续进行试验。停机时间不计入动力单元运行时间,停机时间超过1h,则重新开始的第1个循环不计入动力单元运行时间,从第2个循环开始计时。

8.3.2出现以下任意情况,试验终止:

7 评价标准

电驱桥总成完成400h可靠性试验后能正常运转,其性能应能满足制造厂提供的技术条件要求。

声明:来源于驱动视界