如何通过模拟分析设计压铸产品多穴排布?

当压铸件产品需要多穴生产时,多穴排布方式不同,模具中各穴产品的位置不同,压铸后的产品质量也会有差异变化。

如下图示的产品为例,做一模出6穴,本文讨论两种常见的排布设计方案,将相关模型导入“智铸超云”压铸模拟云计算平台,以相同的工艺参数进行模拟仿真计算,做对比分析。

图1、产品毛坯图

01 设计方案模型

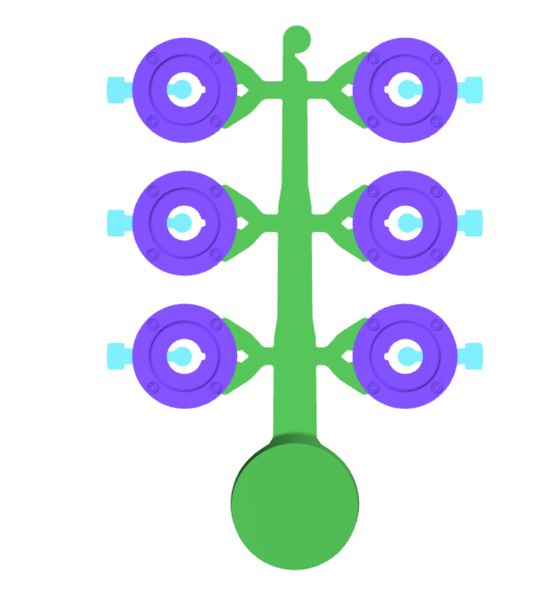

本次为产品设计了树状串列和扇形并列两种常见的模型方案,铸件模型工艺参数如下:

方案一:树状串列方式——产品沿主浇道两侧均匀分布排列

图2、树状串列方案模型

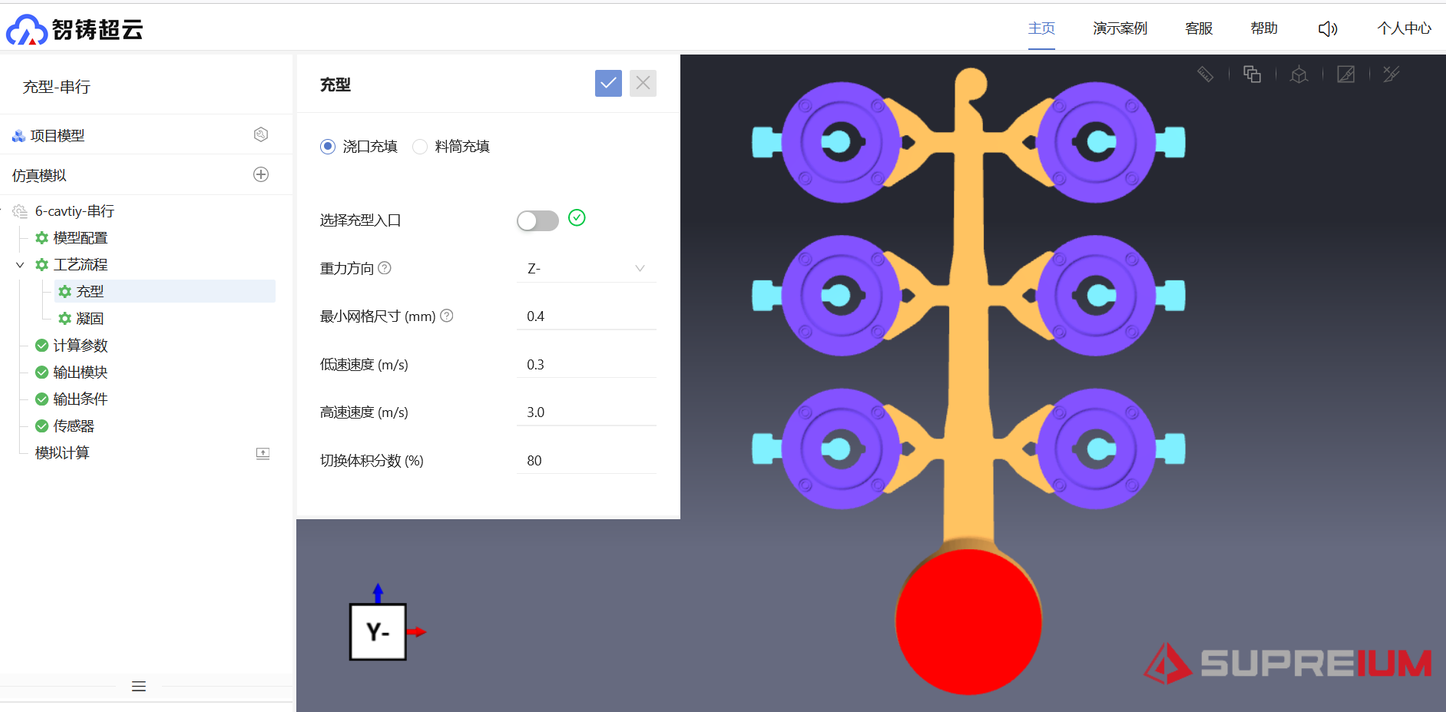

将树状串列排布模型导入“智铸超云”平台,进行浇口填充的工艺参数设置。

图3、“智铸超云”浇口填充工艺参数输入模块界面

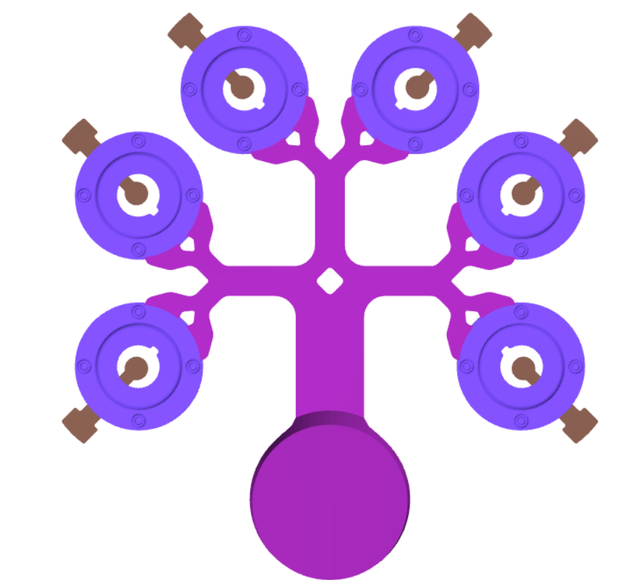

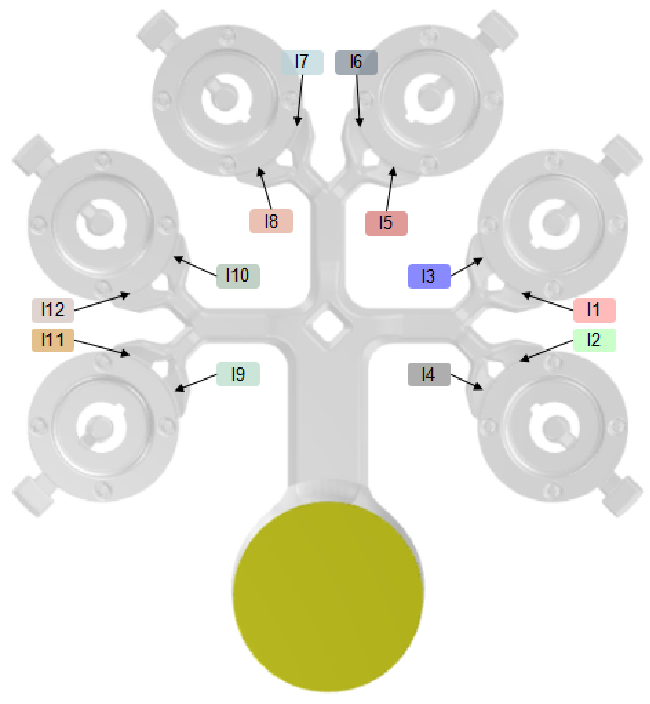

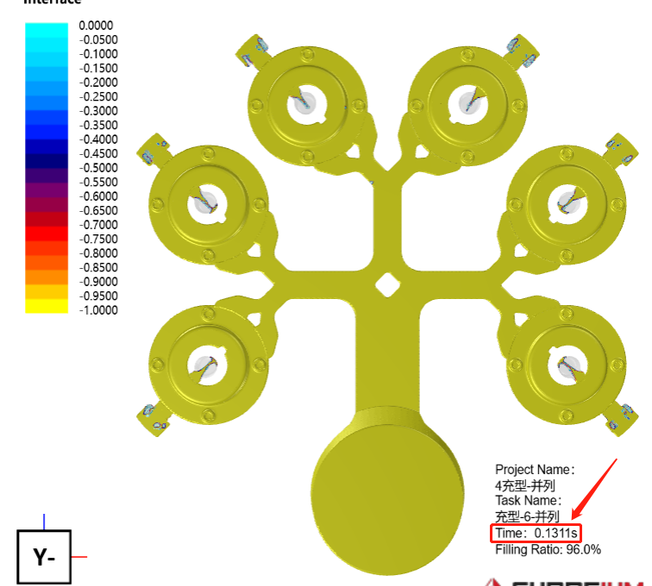

方案二:扇形并列方式——产品沿模具中心均匀分布排列

图4、扇形并列方案模型

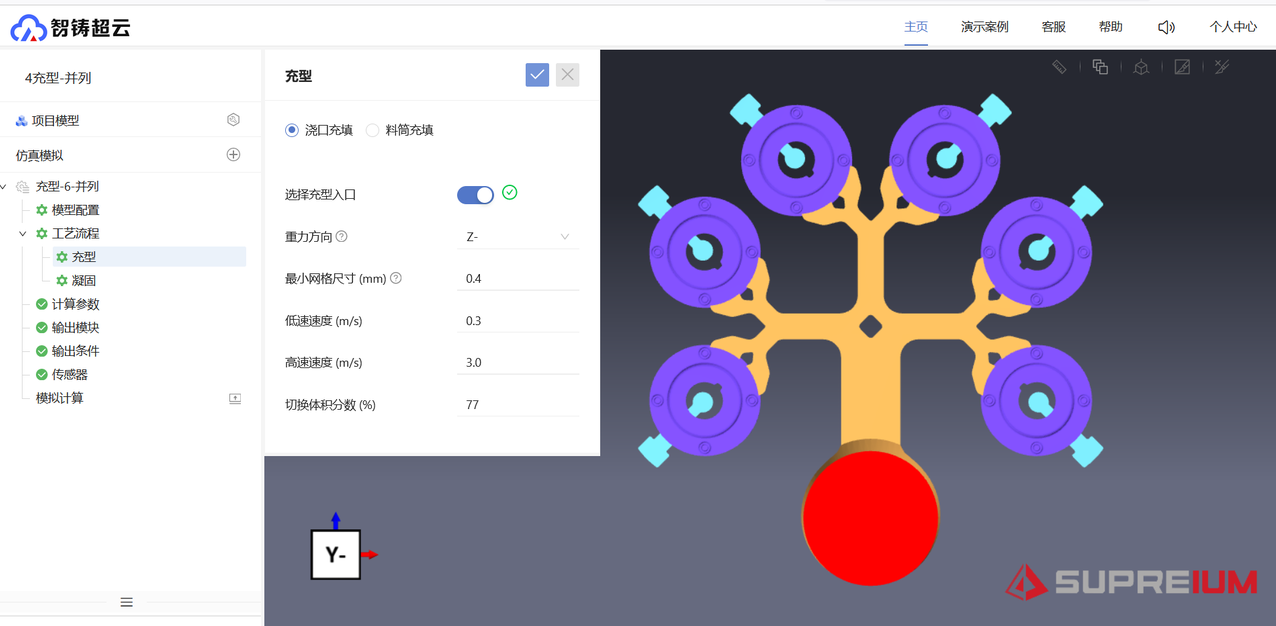

将扇形并列排布模型导入“智铸超云”平台,进行浇口填充的工艺参数设置。

图5、“智铸超云”浇口填充工艺参数输入模块界面

利用“智铸超云”强大的算法,可以进行流态的精确模拟和卷气预测,输出温度、时间等变化结果,且模拟操作设置非常简单便捷,只需在料饼进料面点选确定,随后如图所示,进行各个参数设置输入即可。

02 方案模拟验证

A.高速点参考位置

下图所示是两种排布方案模型的冲头到达高速点参考位置:

图6、冲头到达高速点,界面前沿充型的到达参考位置

如上所示:

○ 树状串联的排布方案的中间两穴产品充型步距会更快点,靠近料饼的两穴充型步距到达两浇口位置差异较大;

○ 扇形并列的排布方案的各穴充型步距到达两浇口位置相对会更均匀,更利于对试模生产中调整到达高速位置调控。

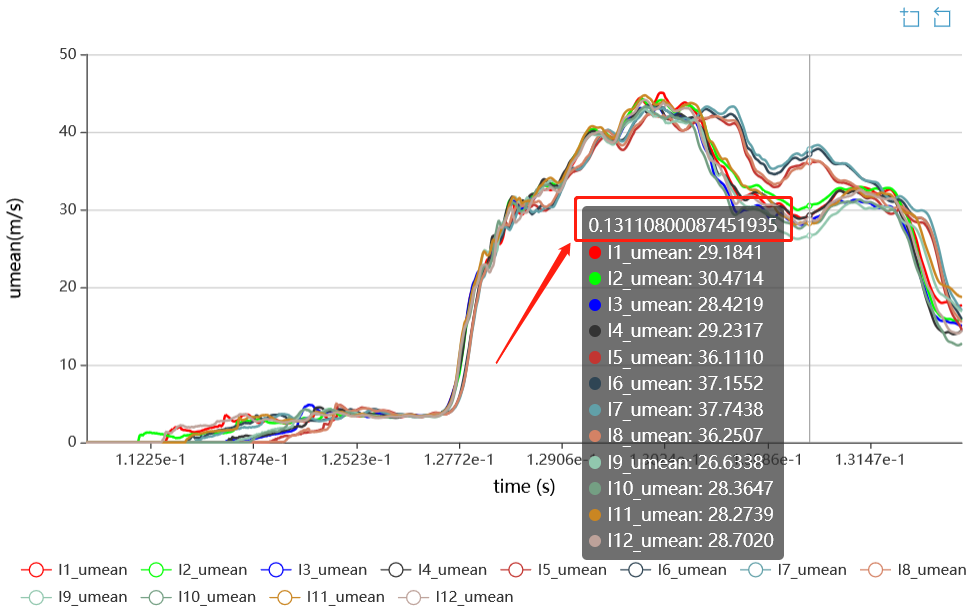

B.内浇口速度

下图所示是两种排布方案模型各内浇口速度的分析曲线:

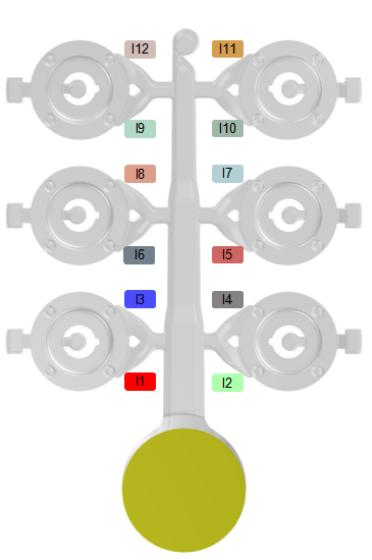

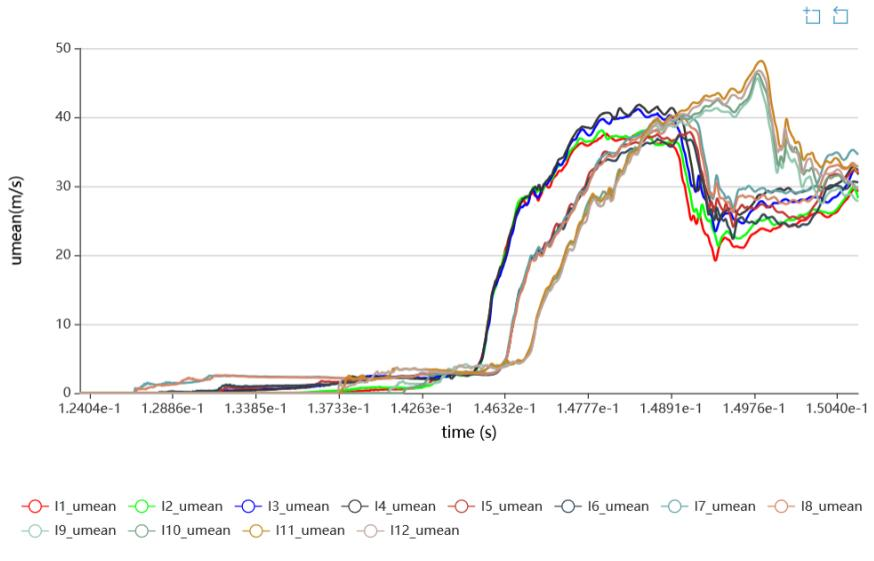

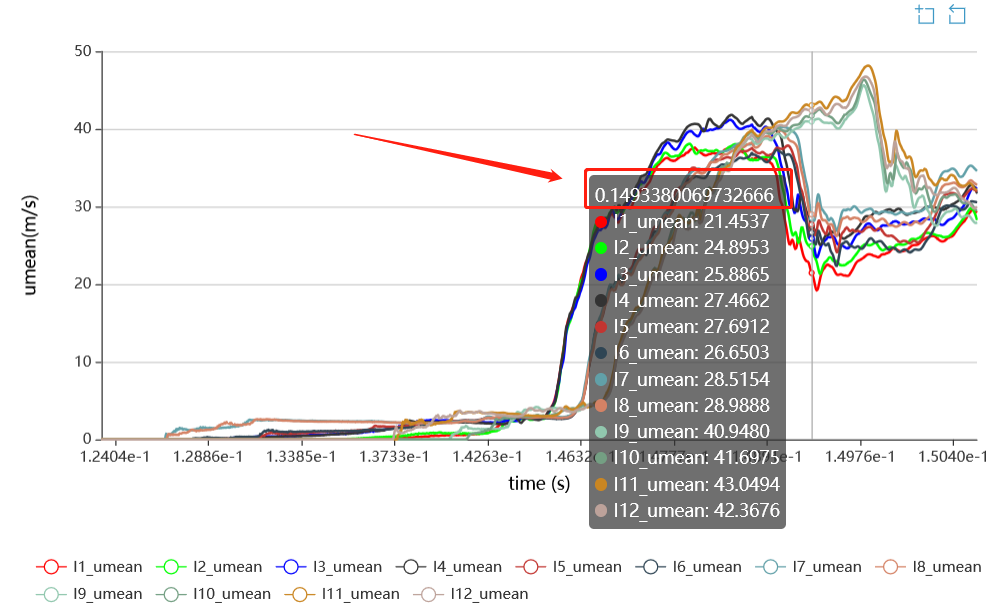

a. 树状串列

图7、树状串列排布方式的各个内浇口平均速度随时间变化曲线及编号

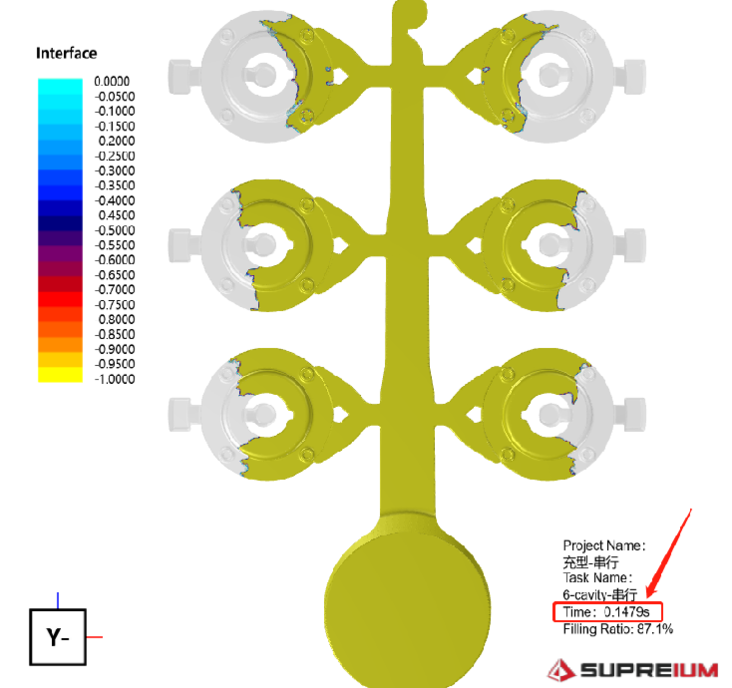

当充型0.1479s时,到达充型界面前沿位置及各内浇口的速度,如下图:

图8

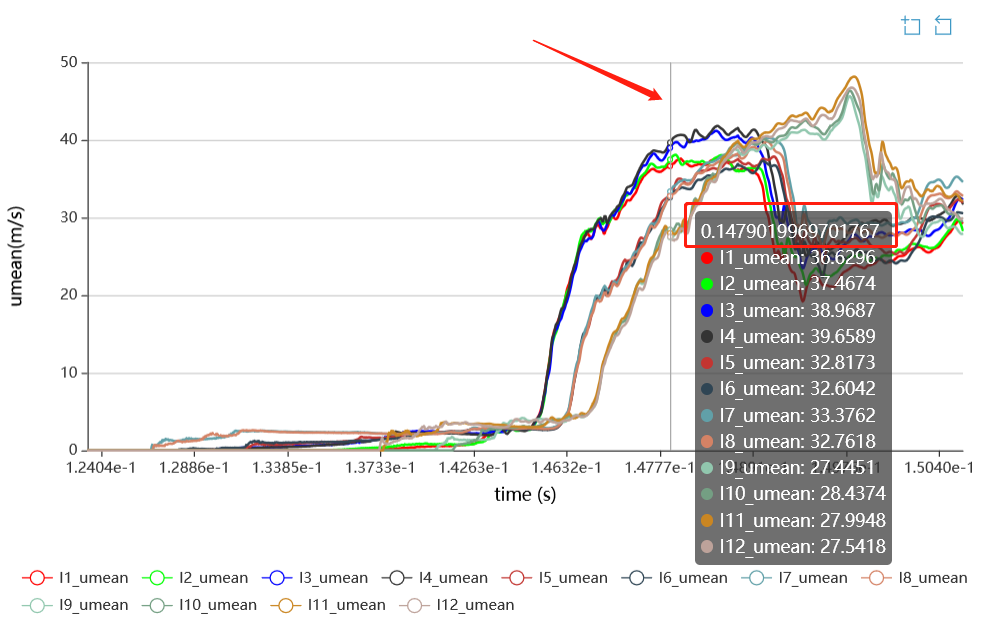

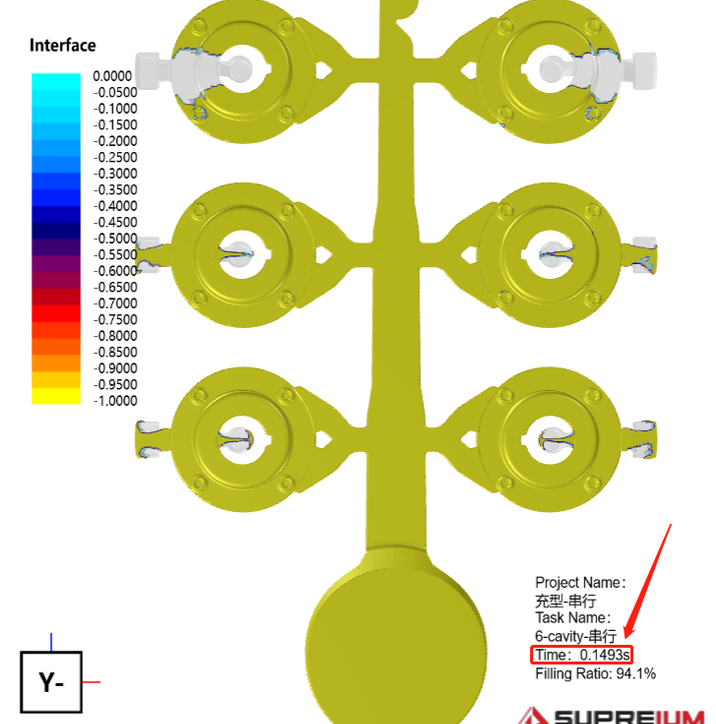

当充型0.1493s时,到达充型界面前沿位置及各内浇口的速度,如下图:

图9

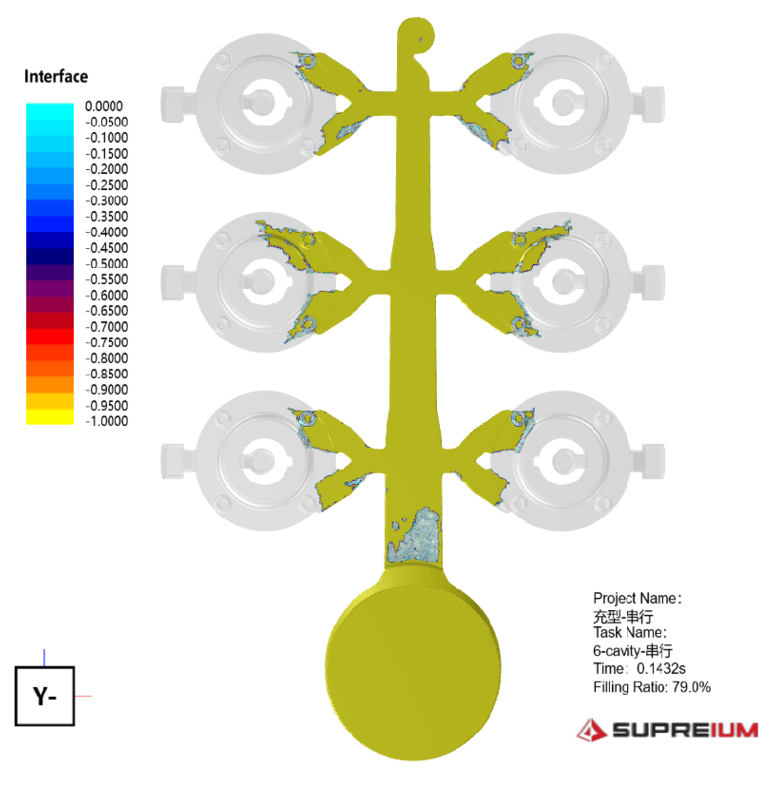

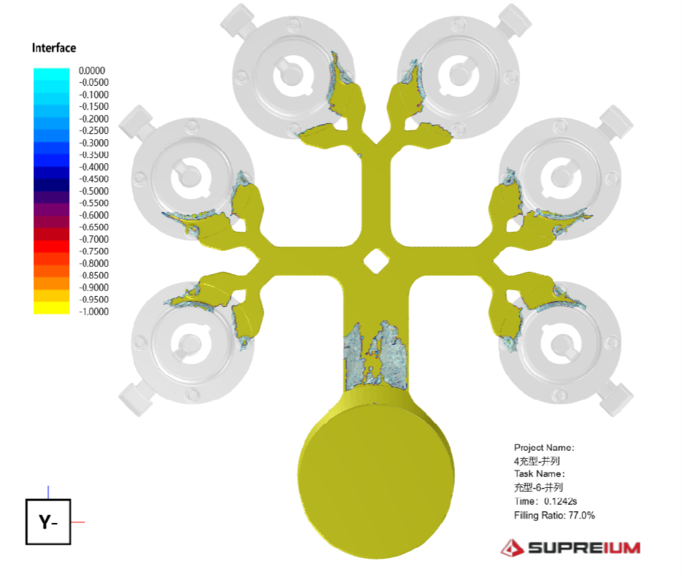

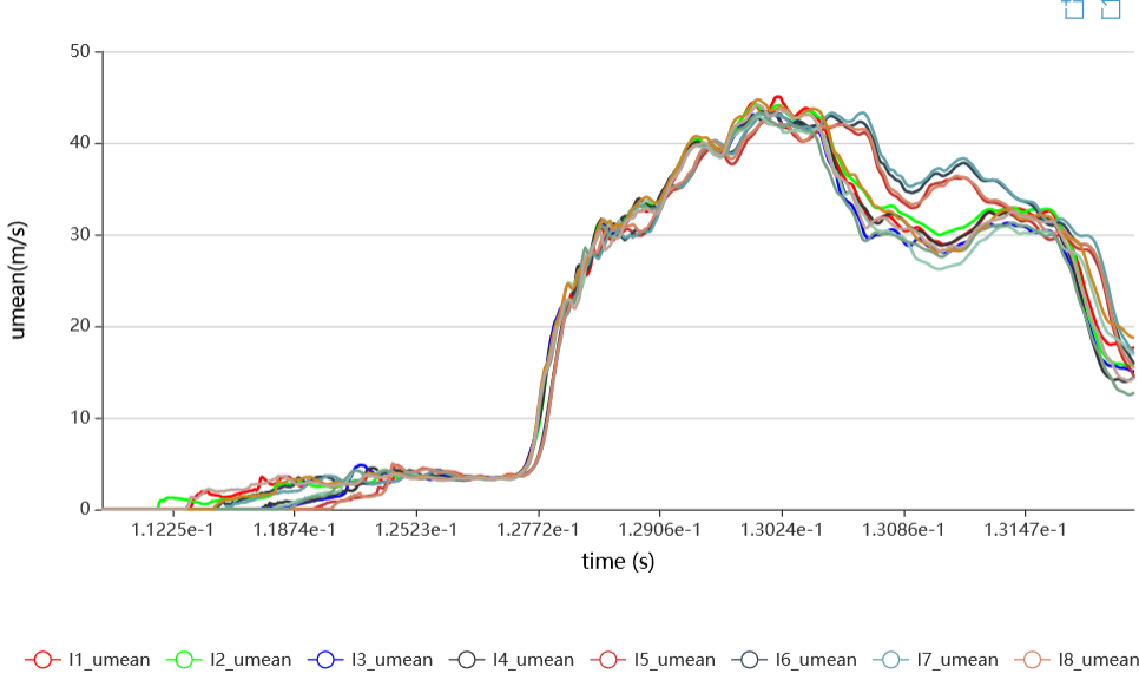

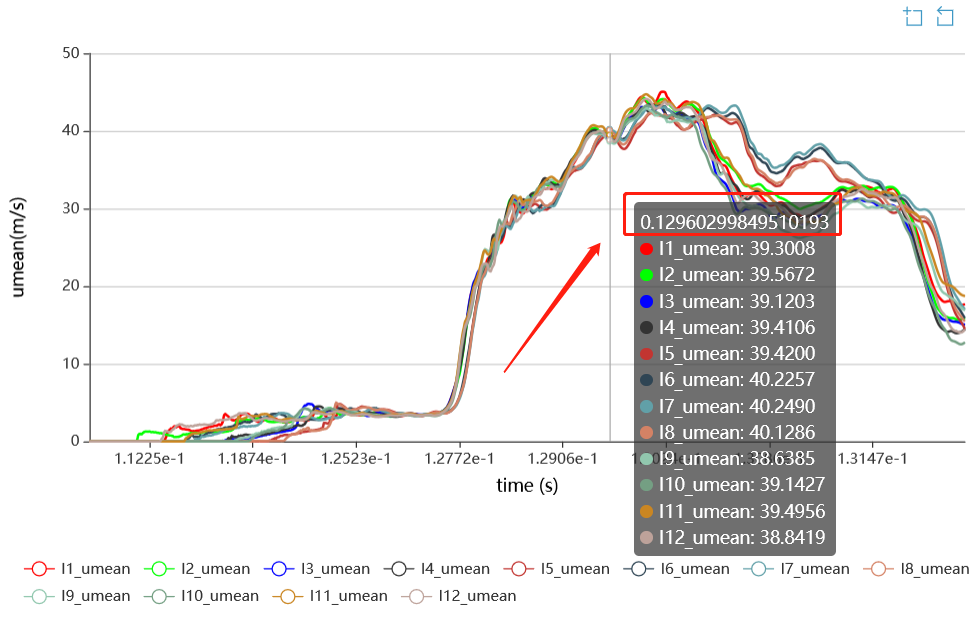

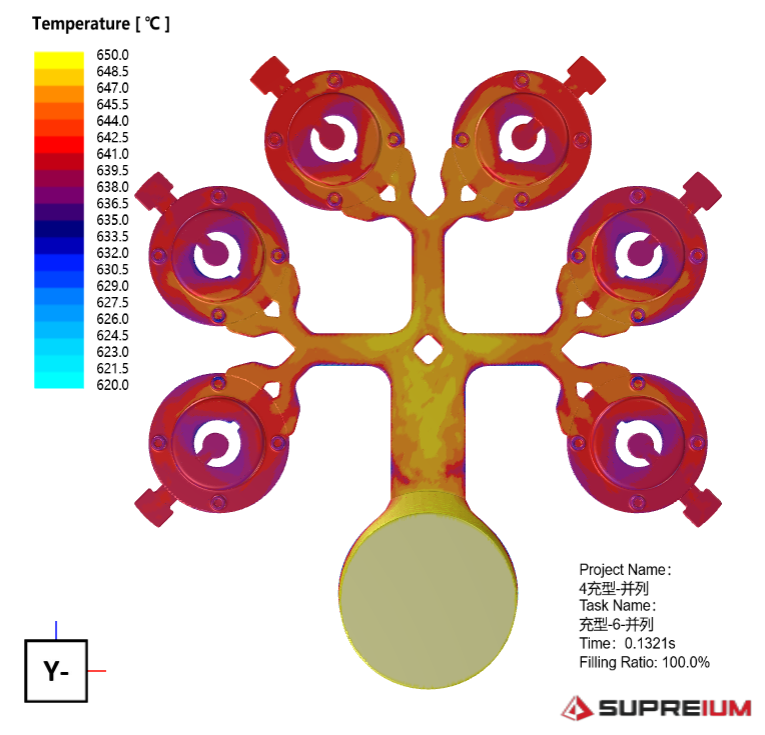

b.扇形并列

图10、扇形并列排布方式的各个内浇口平均速度随时间变化曲线及编号

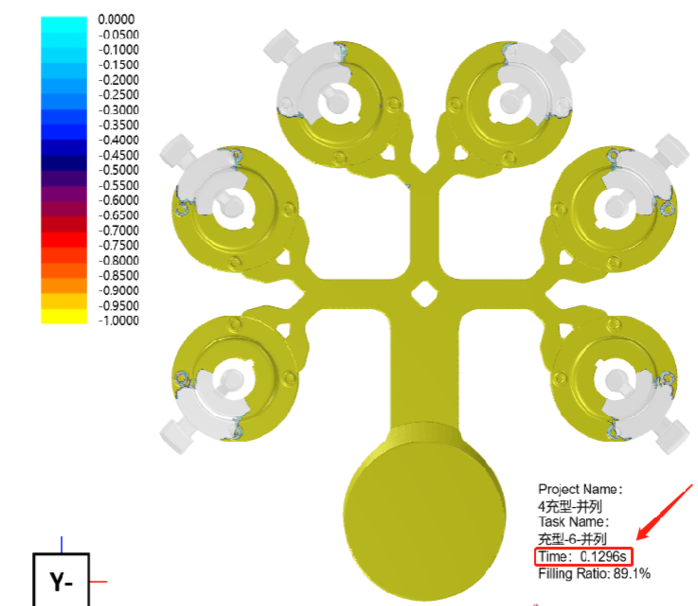

当充型0.1296s时,到达充型界面前沿位置及各内浇口的速度,如下图:

图11

当充型0.1311s时,到达充型界面前沿位置及各内浇口的速度,如下图:

图12

如上所示:

○ 树状串联的排布方案的各个浇口平均速度变化曲线相对更离散,靠近料饼的两穴最先充型完成,中间两穴次之,末端两穴最后才填充完成;

○ 扇形并列的排布方案的充型完成时间相对一致,各个浇口平均速度变化曲线相对更统一。

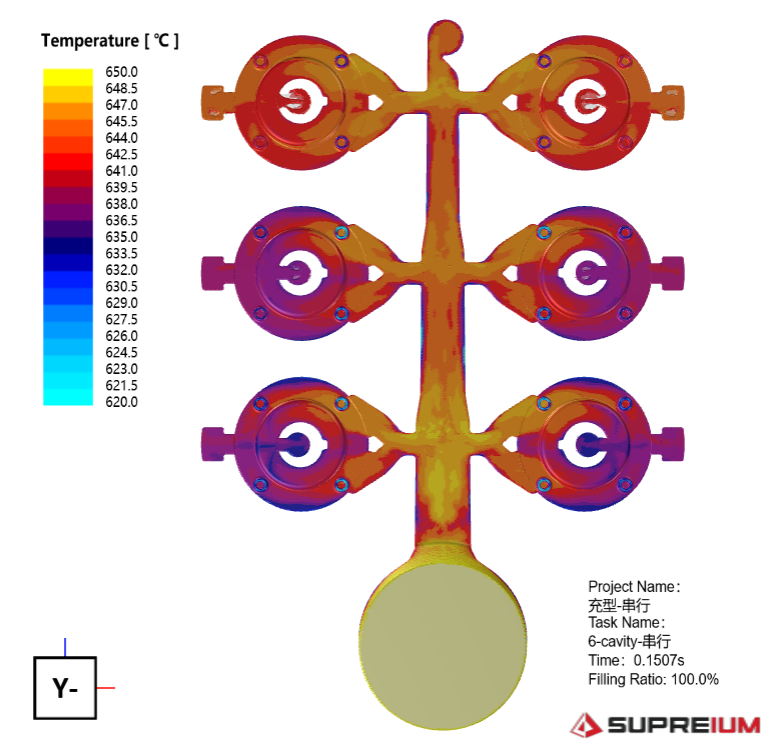

C.充型温度

下图所示是两种排布方案模型模流分析的充型温度结果。

由于压铸件的实际生产环境条件复杂多变,模流模拟温度与实际压铸的温度会有差异,此处以相同理论条件下,以各穴产品的温度差来分析会产生缺陷的较高风险区域。

图13、两种排布方案模流分析的充型温度结果

03 总结

树状串联的排布方案因为各穴的内浇口到料饼的距离相对差异较大,即使采取调整浇道各段截面积等措施也很难控制让模具各穴均匀填充,越靠近料饼位置的产品,产生缺陷的风险越高,实际生产中调试工艺参数来改善各穴产品质量统一的难度会更高。

而扇形并列的排布方案各穴的内浇口到料饼的距离相同,到达高速位置及各个内浇口速度相对可以统一控制到想要的参数值,充型温度场分布均匀,生产中更易调试工艺参数来调整改善产品质量,明显比树状串联的排布方案更优。