案例分享 | 为航空电子设备外壳仿真节省60%的时间

DEMA SpA是一家航空航天供应商,曾为许多飞机设计提供工作包,例如波音787,空客A380和A321,ATR42-72,奥古斯塔·韦斯特兰(Augusta Westland)AW139和庞巴迪CS100。DEMA最近为一架客机设计并建造了一种创新的航空电子舱增压门。DEMA的工程师开发了一种创新的设计概念,门是使用可机加工的金属板组装而成的,消除了对机械接头的需求,从而减轻了重量。

考虑到维修服务过程或者制造变数会造成多种损坏情况, DEMA需要分析在飞行中该门能否满足强度要求,以确定有足够的安全裕度。这些损坏情况分析是定期执行检查的依据,确保安全。损坏情况包括凹坑的厚度被减小以及垂直加强筋的厚度和高度被减小。初始分析,先按设计的门的厚度和高度进行。如果计算出的静态余量小于或等于0.05,那么该区域就不允许有损坏。如果计算出的静态余量大于0.05,那么就对该部分进行10%的损坏分析。如果计算出10%损坏时的静态裕度大于或等于0.05,那么该区域就允许10%损坏。如果计算出的静态裕度小于或等于0.05,那么就进一步分析该部分具有5%的损坏。如果计算出的5%损坏的状态余量大于或等于0.05,那么该区域就允许有5%的损坏。如果计算得出的5%损坏时的静态裕度小于0.05,则该区域不允许有损坏。需要分析四种损坏情况:1)加强板高度和凹穴厚度降低5%;2)加强板高度和凹穴厚度降低10%;3)加强板厚度和凹穴厚度降低5%;4)加强板和容器的厚度减薄10%。对于每种情况,都必须更改门的几何形状,然后必须对新的几何形状进行网格划分和分析。正常流程是先根据计算机辅助设计(CAD)模型分析初始几何。然后是修改CAD几何形状,并分析第一个损坏场景。传统参数化的CAD模型通常很难修改几何形状,因为只有在原始定义中配置为参数的特征才能轻松修改。在某些情况下,由于编辑参数几何的固有限制,不得不从头开始重新创建几何。 然后,将生成的几何图形在CAD程序中进行网格划分,并导出到Patran,在该模型中,使用了附加的有限元(例如MPC或CBUSH)完成模型,再对其进行约束并加载适当的工况。最后,使用MSC Nastran有限元分析软件进行仿真。“在过去,通常每种场景都需要16个小时的时间进行几何修改, 4个小时的时间为分析准备网格。构建评估这些门所需的四个场景总共要花费80个小时。”负责这些工作的结构分析师,Matteo Capobianco说到。图1:垂直加强筋的中表面提取

图 2: MSC Apex中的容器厚度修改

图 3: MSC Apex中的有限元网格

“使用MSC Apex,在一种场景下,修改几何图形只用4个小时,比传统方法缩短了75%的时间。”DEMA主管Antonio Miraglia表示, “准备模型花了四个小时,与传统方法相同。因此,为每个场景都建模总共需要8个小时,四个场景需要32个小时,比过去所需的时间减少了60%。”

DEMA计划使用MSC Apex Structures,这是一个提供线性结构分析功能的附加模块。此模块将节省更多时间,因为在MSC Apex环境中,单元、载荷和约束都将随着的几何形状变化而自动更新。“我们预计,使用MSCApex Structures可以将每种场景的模型准备时间减少到2.5小时,将四种场景的模型建模所需的总时间减少到26小时,比以前的方法减少67.5%,” Malacaria说。

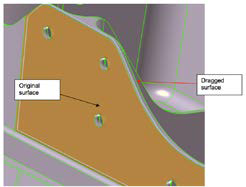

“进一步的,我们将评估MSC Apex Modeler,因为我们希望减少修改几何图形所需的时间。” DEMA的研究与创新主管Danilo Malacaria说到。MSC Apex Modeler使用直接建模的方法,将几何图形创建为特征或进行独立操作,而无需在各特征之间建立约束,也无需参考其历史记录。用户可以选择想要的实体(例如,面边缘或顶点)并通过推、拉或者拖动来轻松地进行任何修改,以交互的方式编辑几何图形。对于已经进行网格划分的模型,修改几何图形将会使得网格实时地更新生成。DEMA的工程师在MSC Apex环境中通过将受缩小影响的区域拖动到适当的尺寸来修改门的几何形状,并自动更新网格。

DEMA成立于1993年,拥有约800名员工,总部位于意大利那不勒斯的Somma Vesuviana。制造和供应航空航天组件和零部件,例如,飞机机身段、乘客地板、驾驶舱、尾锥、风扇罩、舷梯、货舱门、滑盖、水平稳定器、直升机机身、直升机机尾和直升机后机身。公司的专业领域包括工程、设计、配置管理、减轻重量和应力、材料和工艺、钣金加工、工业工程、制造和复合零件生产。