TCFD和CAESES耦合优化案例-轴流风扇

TCFD是CFD Support团队为我们带来的新一代叶轮机械专用CFD模拟工具。TCFD不受用户人数和核数的限制,具有完全自动化的流程,极大地提升了CFD模拟的效率;同时,它保持求解器的开源,可以由用户自行决定CFD研究的深度,能够更充分的利用硬件功能使之用于CFD模拟过程。

CAESES是一款能够为仿真工程师提供全参数化的CAD模型,并将其与自动化工具和优化工具相结合的软件工具。CAESES的侧重点就是为仿真提供稳定的几何模型,以及这些几何模型的稳健变化,以便进行更快速,更全面的设计研究和形状优化。

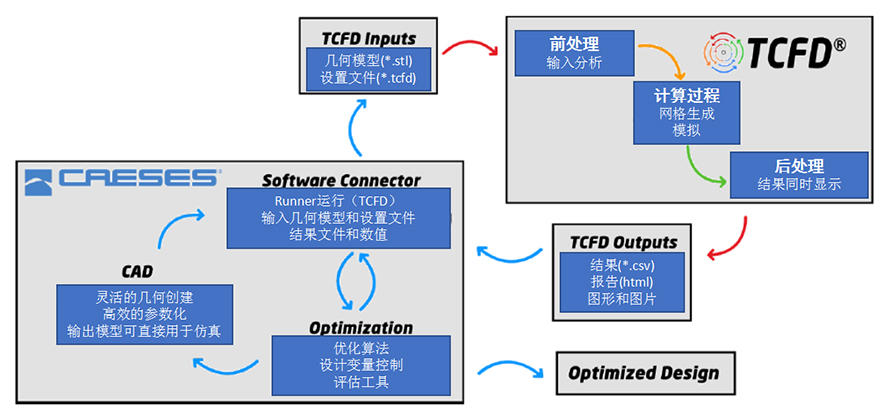

智能和高效的工作流程

现代化的CAE工作流程是由一系列特定且复杂的任务流程构成的,为了能够得到显著且有效的结果,流程的各个部分都不能出现任何差错。因此,未来的CAE流程将转变为由专业人士制作的针对性的最佳软件包连接构成的自动化工作流程。

在此我们推出了一个由TCFD和CAESES两个软件包构成的智能高效的叶轮机械设计优化工作流程。

典型案例——轴流风扇

风扇制造商最典型的一个目标就是开发一款新的高效风扇,或者提升一款现有成熟风扇的性能参数。我们选择了一款现有的风扇模型,来作为演示设计流程的案例,该风扇主要性能参数如下所示:

该优化案例有两个优化目标:第一个是在流量576 m3/h到1296 m3/h范围内使得风扇效率整体最大化;第二个是增大最大风量。

优化流程

首先需要创建风扇几何模型。CAESES提供了一个CAD环境,其中包括方便灵活的创建几何变体,定义高效的参数化模型并输出用于模拟的模型。之后,在TCFD中创建基于CAESES输出模型的CFD模拟设置模板,并返回到CAESES的软件连接器。最后,设置CAESES里的优化策略,之后会自动生成不同的几何变体并使用TCFD进行模拟。

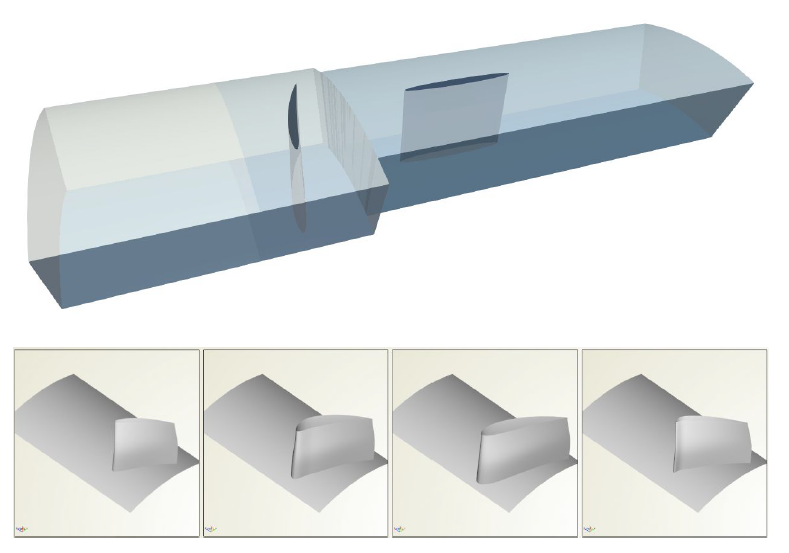

轴流风扇参数化建模——CAESES

按CFD的计算需求创建轴流风扇的流动域。整个几何模型被划分成转子域和静子域。为了节省计算资源提升模拟速度,流动域为只包含一个叶片的单通道模型。参数化的几何模型简要总结如下:

静子叶片数:12

静子叶片几何:固定

转子叶片数:9

转子叶片几何参数:

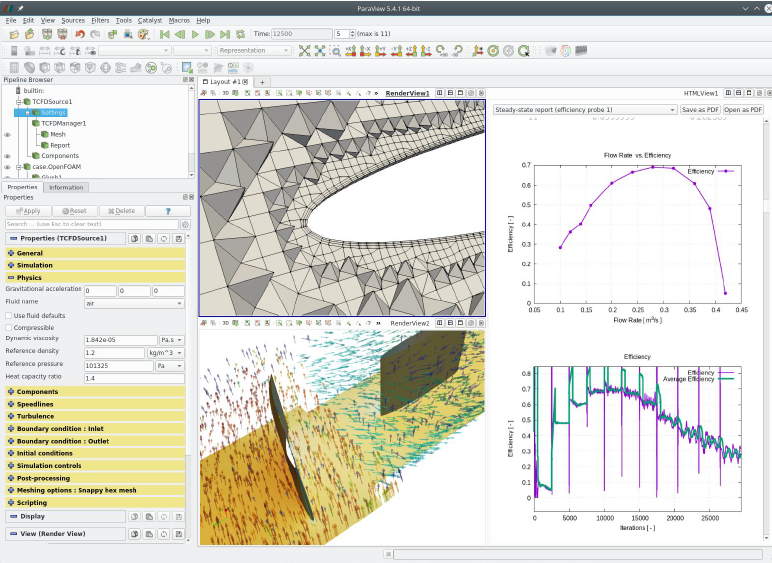

CFD设置——TCFD

在TCFD的智能化GUI中,可以设置和保存模板化配置文件(*.tcfd)。该设置包含基于CAESES导出的多个STL(stator.stl,rotor.stl)模型创建计算网格的设置,以及CFD参数和结果的自定义:

● 处理器设置:

稳态过程

不可压流质

湍流模型(kOmegaSST)

包含旋转件的旋转域

每个工况点迭代600步

● 模拟设置:

3000转每分钟

6个工况点(TCFD中可以直接设定多个工况并依次计算)

进口体积流量: 1296-576 m3/h

出口静压

掺混面(stage)模型

● 计算网格:

转子:约45000

静子:约50000

Y+:约30

背景网格尺寸:3mm

● 后处理:

效率

子午面平均参数

S1流面云图

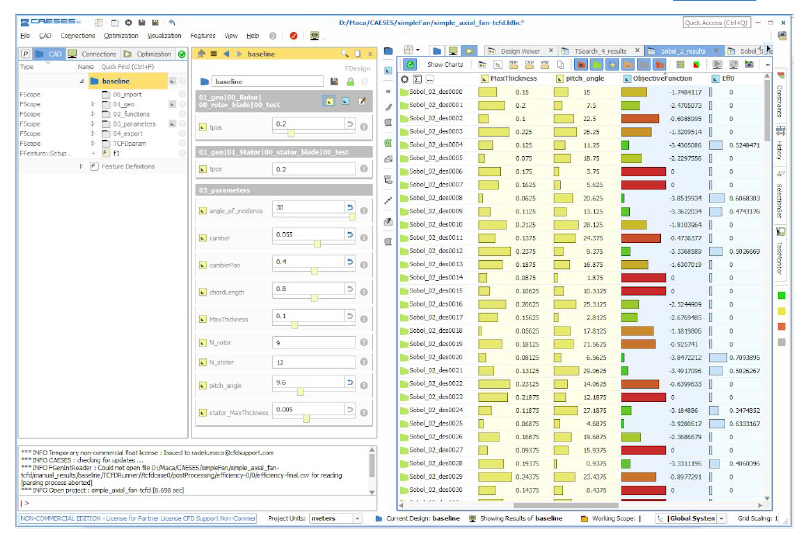

优化——CAESES

CAESES包含最先进的优化算法,包括用于快速研究的单目标策略及更复杂的多目标算法。

优化过程是一组复杂的任务,必须全面考虑各个环节,来设定一个好的优化过程。首先,在创建一个优化过程之前,最好回答以下几个问题:

● 有多少个CPU资源?

● 一个优化计算需要花费多少时间?

● 优化工程需要在什么时间点结束?

● 对于给定数量的模拟,可以使用多少个设计变量?

● 哪种优化方法可以给我有关上述所有问题的相关结果?

对于当前的风扇案例,我们有一个12线程的英特尔赛扬E5645的CPU。一次TCFD模拟需要花费15分钟。比如,我们有3天的时间来完成这次优化,那么我们可以进行大约300次计算。我们有6个设计变量。首先,我们将执行全局敏感性分析(Sobol)。我们希望通过全局分析获得的最佳设计,并在其附近使用本地分析(TSearch)进行剩余的模拟。考虑上述因素,我们可以使用Sobol进行250次模拟,为使用TSearch进行50次模拟。

最后,必须定义一个目标函数。按照我们的任务,即在给定流量范围内优化风机效率,故目标函数定义为TCFD中模拟的6个工况的效率总和。在优化过程运行之前,我们模拟了原始设计(目标值为负数是因为优化算法会寻找最小值,故将目标函数设置为效率和的相反数):

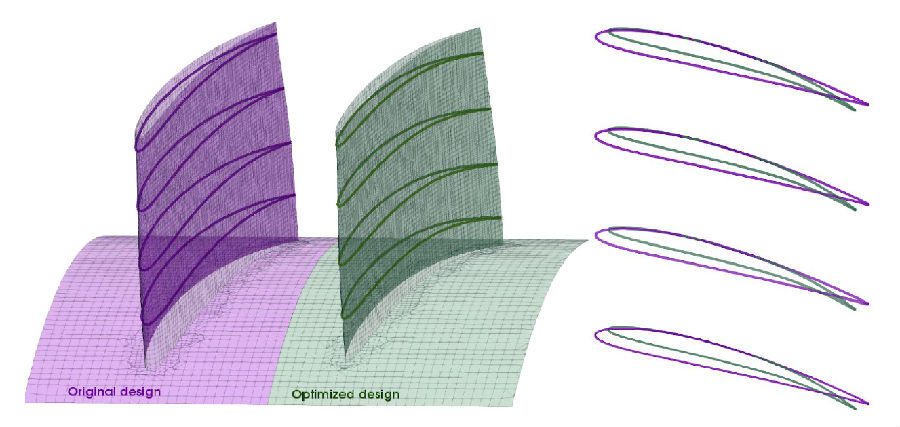

250次模拟后,我们得到了最佳设计,如下表所列。

然后,以最佳Sobol设计结果基准,开始运行TSearch局部优化方法,从而找到提升目标函数的设计:

很显然,优化过程将目标函数值提高了1.5左右,这可以简单理解为每个工况点的风扇效率提升了约25%。

优化结果分析——TCFD

基于前面提及的优化结果,每个工况点的效率提升了25%有点不可思议。让我们将原始的和优化后的风扇模型进行一个简短的对比分析来验证这个结果。

TCFD会自动生成每个CFD模拟的html或pdf格式结果报告,以及结果数据csv文件,包含所有重要变量(效率,流量,扭矩,功率,压降等)。我们将关注风扇的几个主要参数:效率,总压和功率。

从上面的效率图中可以清晰地看到初始设计只能在一个很小的流量变化范围内工作,这就是为什么目标函数值存在很大差异的原因。另外,优化设计产生了更大的压差,换句话说,相比于初始设计,优化设计在相似的条件下产生了更高的流量。

为了全面检查和比较,我们进一步模拟风扇的整个操作范围。在TCFD的GUI中,我们可以加载设置模板文件,更新入口条件以覆盖整个工作范围,并运行仿真,使我们获得新的结果集:

完整的图表告诉我们,优化设计的最大流量超过1500m 3 / h,峰值效率提高到72%,最大压降上升到450Pa,工作范围更宽,而同时风扇的最大功率也提升了40W。

总结

在短时间内,通过CAESES和TCFD的结合,通过改变轴流风扇的几何形状,提高了其整体效率和最大流量。

这份研究报告展示了TCFD和CAESES共同工作的过程。CAESES能为您的几何建模和优化提供无限的可能。TCFD在用户数量,作业或核心数量方面带来无限制的CFD功能,使得硬件资源可以100%使用,没有任何限制。这个过程是自动化的,并可以为其他任何叶轮机械量身定制。这种组合为工程师提供了一个流畅的现代CAE工具,使他们的工作更高效,这种高度自动化的分析优化流程,不仅适用于具有经验的资深工程师,也适用于普通工程师,进一步的解放人力,使得工程师能够更加专注于产品设计本身。