CAESES与FLOW-3D耦合优化案例:压铸模型优化

本文摘要(由AI生成):

本文研究了压铸部件的形状优化问题,通过使用CAESES软件创建参数化模型,并耦合FLOW-3D软件进行计算和监控。优化目标为减少压铸过程中的空气夹带量,并控制自由表面缺陷浓度。通过自动化工作流程和优化算法,成功实现了形状参数的调整。最终优化结果显示,空气夹带量减少了15%,自由表面缺陷程度也有所降低。本研究为压铸部件的优化设计提供了有效的方法和思路。

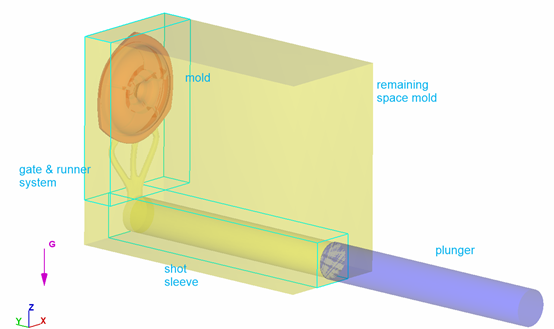

压铸是一种金属铸造工艺,将熔融的金属压迫进入模腔从而生成相应模型。本案例的研究中主要进行压铸部件的形状优化。在CAESES软件里使用了8个设计变量创建了参数化的模型,同时耦合FLOW-3D软件对定义的目标参数进行计算和监控。

这项研究的主要目标是减少压铸过程中整体夹带的空气量。同时,控制自由表面缺陷浓度(这些表面杂质主要是自由表面上的氧化物)不高于基准模型。我们基于CAESES与FLOW-3D建立了一个全自动化的工作流程,其中CAESES优化策略用于生成和分析不同的设计变体。

铸模系统,其中绿色部件在优化过程中形状是可变的

几何模型

初始的基准几何模型由外部导入到CAESES里,并在CAESES里重新下构建一个全参数化的几何模型。从一个实体模型中移除模具,流道和喷射套筒等区域,形成一个封闭的流体域模型,并建立自动化工作流程,自动地生成网格。

该部件的长度、角度和其他的一些几何特征都是可以变动的。以下动画显示了在自动优化中几何模型的一些典型变化:

限制约束

压铸液由流道进入压铸件的速度范围在20~60m/s;该段模型应能与整个流道模型相匹配;当压铸液进入压铸件时,才能进入快速浇注阶段;压铸液的流动应通过从薄截面到厚截面的最短路径。

自动CFD计算

针对初始模型,在FLOW-3D软件中进行分析设定,之后通过CAESES里的“软件链接”功能,这些设定可以对新生成的变体进行重复使用。从材料的物性参数到网格参数都可以在CAESES里控制。由FLOW-3D生成的结果数据可以自动地导入CAESES并提取目标参数对模拟结果进行评估。

网格特性

整个模型网格由两部分非完全匹配的网格组成;实际网格总数约1400000,网格基本尺寸为2mm。

模拟特性

对于活塞,其材料为铍钴铜合金(铜模),导热系数是300 (W/(m·K)),比热容为3.52e+06 (J/(m³.K))。对于磨具空间,其材质是铁l H13导热系数为28.6 (W/(m·K)),比热容为35618.014 (J/(m³.K)),最大热穿透深度是14mm。

压铸件各部件整体设定

压铸液特性如下表所示:

| 单位 | 液态 | 固态 |

压铸材料 | 铝合金A380 (LM24, ADC10/AC4B) | ||

密度 | kg/m³ | 2460 | 2710 |

运动粘性系数 | Pa·s | 0.0012 | - |

比热 | J/(kg.K) | 1245.3 | 963 |

热传导系数 | W/(m·K) | 104 | 96.2 |

初始温度 | ℃ | 649 | |

温度 | ℃ | 574.4 | 497.3 |

融合潜热 | J/kg | 3.89E+05 | |

使用一种具有自由表面模型的流体,并应用以下模型:

• 空气夹带

• 气蚀

• 缺陷跟踪

• 密度评估

• 重力和非惯性参考系

• 热传递

• 移动和简单的变形对象

• 凝固

• 粘度和湍流

模拟结果

优化过程划分为两个阶段。在第一阶段,优化的是基本流动参数。在快速浇注阶段,速度控住在1.5~2.5m/s(基准为1.6 m/s)。同时,压铸液的温度在620℃~680℃之间变化(基准为649℃)。

这一阶段的优化后,进行第二阶段的模拟。在这一阶段,通过自动优化算法控制形状参数变化。

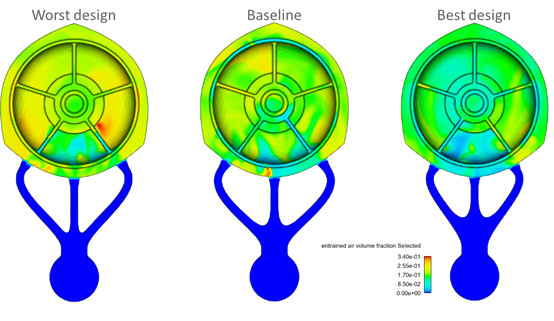

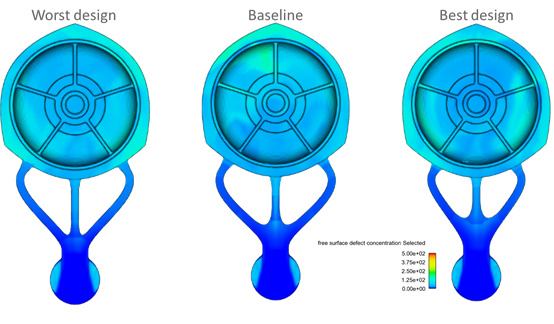

整体的优化结果显示,相比于初始基准设计,夹带的空气量减少15%;同时,自由表面缺陷程度也有1%的降低。需要注意的是,自由表面缺陷程度并不是本次优化的目标参数之一。下面的图片显示了本次研究的一些结果:

夹带空气量的比较

自由表面缺陷程度的比较