基于CAESES和TCFD的离心泵多工况性能优化

![]()

智能和高效的工作流程

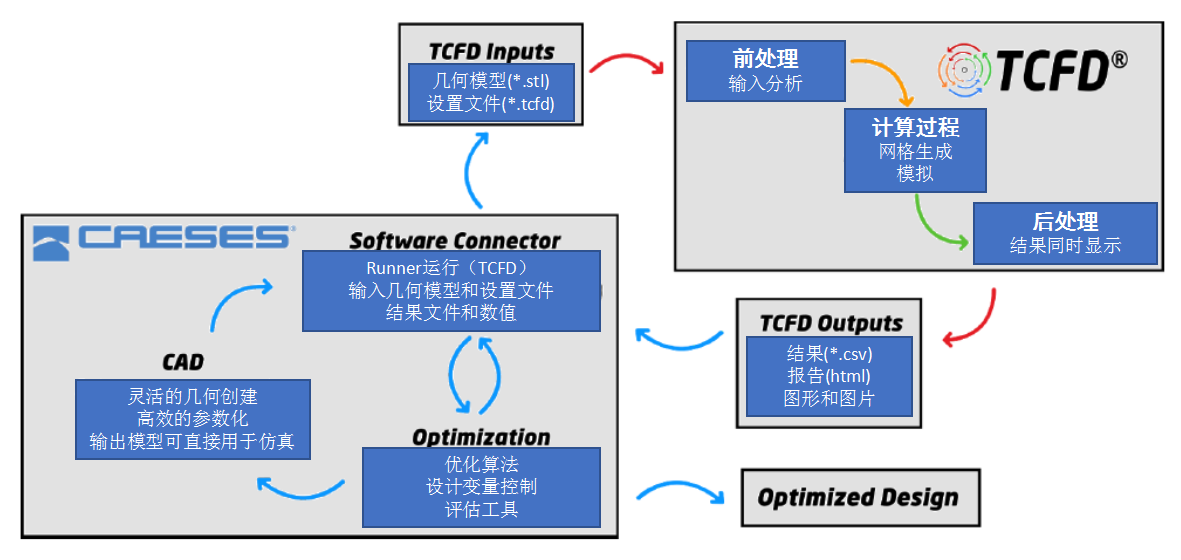

现代化的CAE工作流程是由一系列特定且复杂的任务流程构成的,为了能够得到显著且有效的结果,需要保证流程中每一步操作的正确性。因此,未来的CAE流程将转变为由专业人士制作的由专业的软件包连接构成的自动化工作流程。

在此我们推出了一个由TCFD和CAESES两个软件包构成的智能高效的叶轮机械设计优化工作流程。

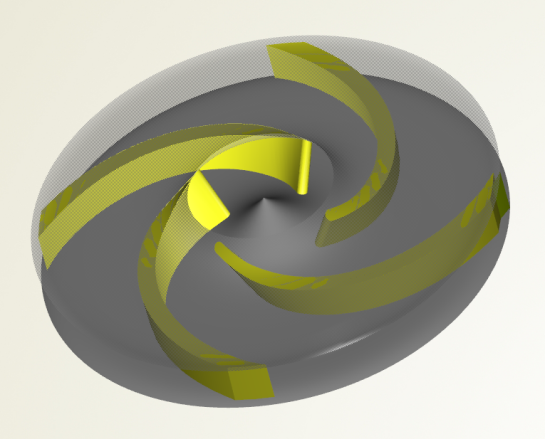

典型案例——离心泵

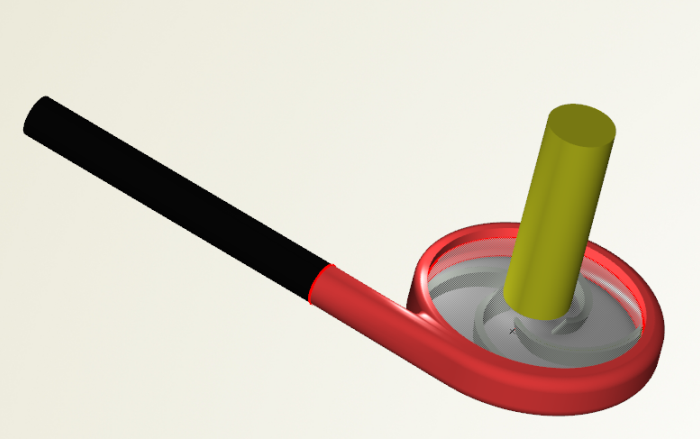

离心泵是利用叶轮旋转而使水发生离心运动来工作的。叶轮是离心泵的核心部分,对离心泵性能有着重要影响。我们选择了一款现有的离心泵模型,来作为演示设计流程的案例,该离心泵主要性能参数如下所示:

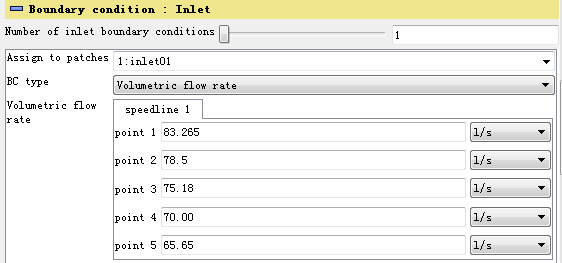

该案例中,我们选取了设计工况临近的5个工况点进行计算,以五个工况的效率整体提升作为优化目标。TCFD软件中可以很方便的设置工况条件列表,并依次计算,结合CAESES中的多目标优化算法,使得多工况优化更为简便。

优化流程

首先需要创建离心泵的几何模型。CAESES提供了一个CAD环境,其中包括方便灵活的创建几何变体,定义高效的参数化模型并输出用于模拟的模型。之后,在TCFD中创建基于CAESES输出模型的CFD模拟设置模板,并返回到CAESES的软件连接器。最后,设置CAESES里的优化策略,之后会自动生成不同的几何变体并使用TCFD进行模拟。

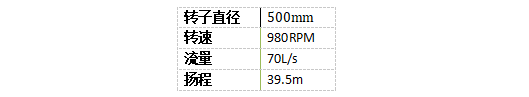

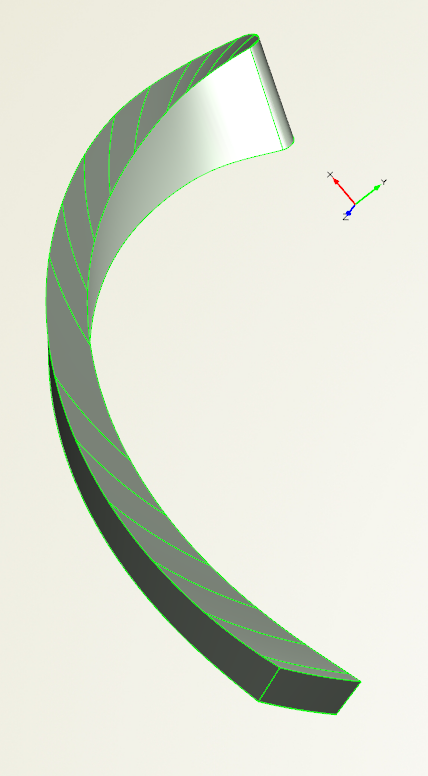

离心泵参数化建模——CAESES

按CFD的计算需求创建离心泵的介质流动域。整个几何模型被划分成进口域、转子域和蜗壳域。参数化的几何模型简要总结如下:

转子叶片数:4

转子叶片几何主要设计变量为不同截面的进出口气流角及包角等,参数变化示意如下:

delta_beta12

delta_beta2

delta_t01

delta_t02

delta_theta_mid

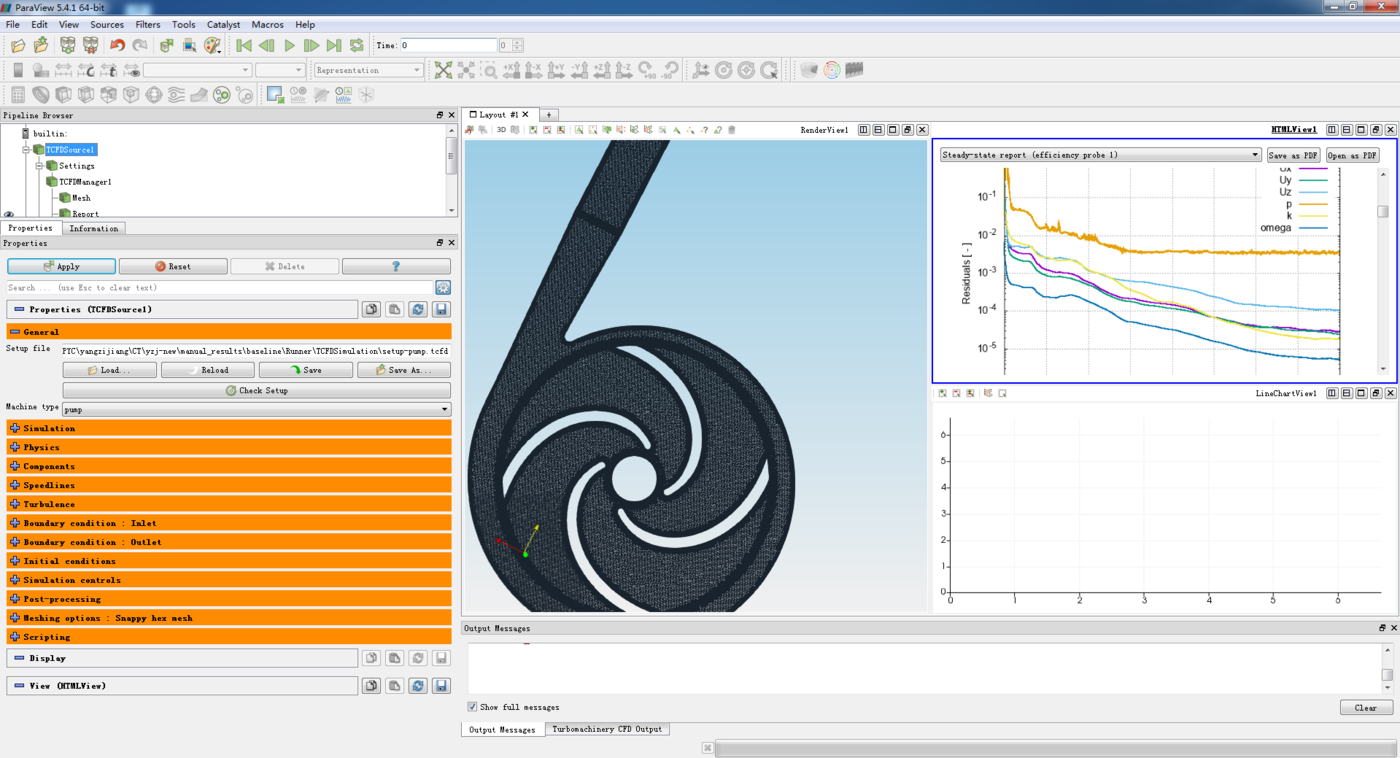

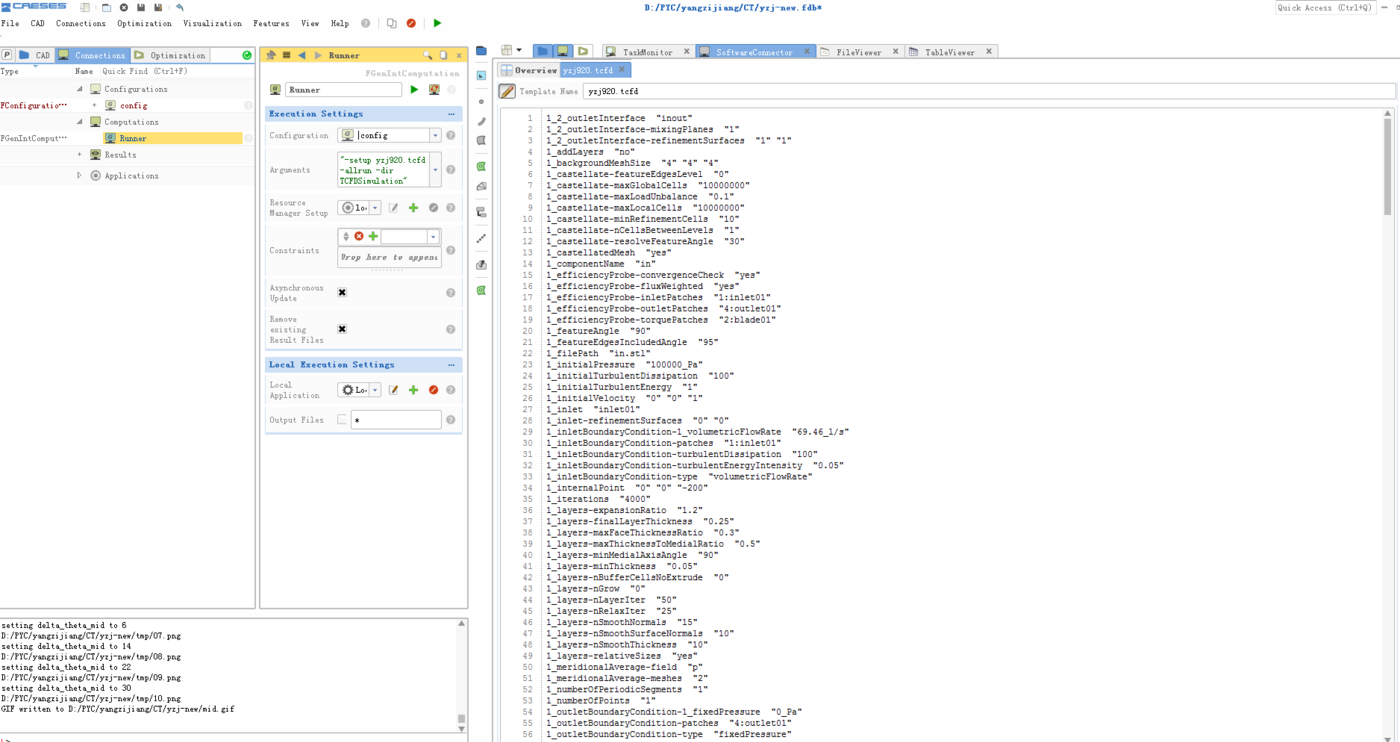

CFD设置——TCFD

在TCFD的智能化GUI中,可以设置和保存模板化配置文件(*.tcfd)。该设置包含基于CAESES导出的多个STL(volute.stl,rotor.stl)模型创建计算网格的设置,以及CFD参数和结果的自定义:

•处理器设置:

稳态过程

不可压流质

湍流模型(kOmegaSST)

包含旋转件的旋转域

每个工况点迭代4000步

•模拟设置:

980转每分钟

五个工况点(TCFD中可以直接设定多个工况并依次计算)

进口体积流量:65.65L-83.265L/s

出口静压:0Pa

•计算网格:

进口域:约250000

转子域:约1700000

蜗壳域:约220000

出口域:约250000

背景网格尺寸:2mm

•后处理:

效率

扬程

优化——CAESES

CAESES包含最先进的优化算法,包括用于快速研究的单目标策略及更复杂的多目标算法,通过算法可以控制参数化离心泵模型进行变化。

将TCFD软件的配置模板(*.tcfd)文件导入到CAESES中,并设置TCFD软件计算程序启动路径,CAESES即可调用TCFD对每一次变化后的模型进行仿真分析。

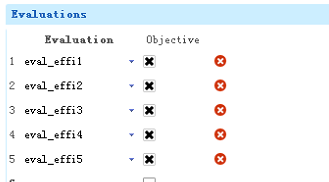

目标参数的选择:选择五个工况点的的效率作为优化目标,对离心泵的整体性能进行优化。

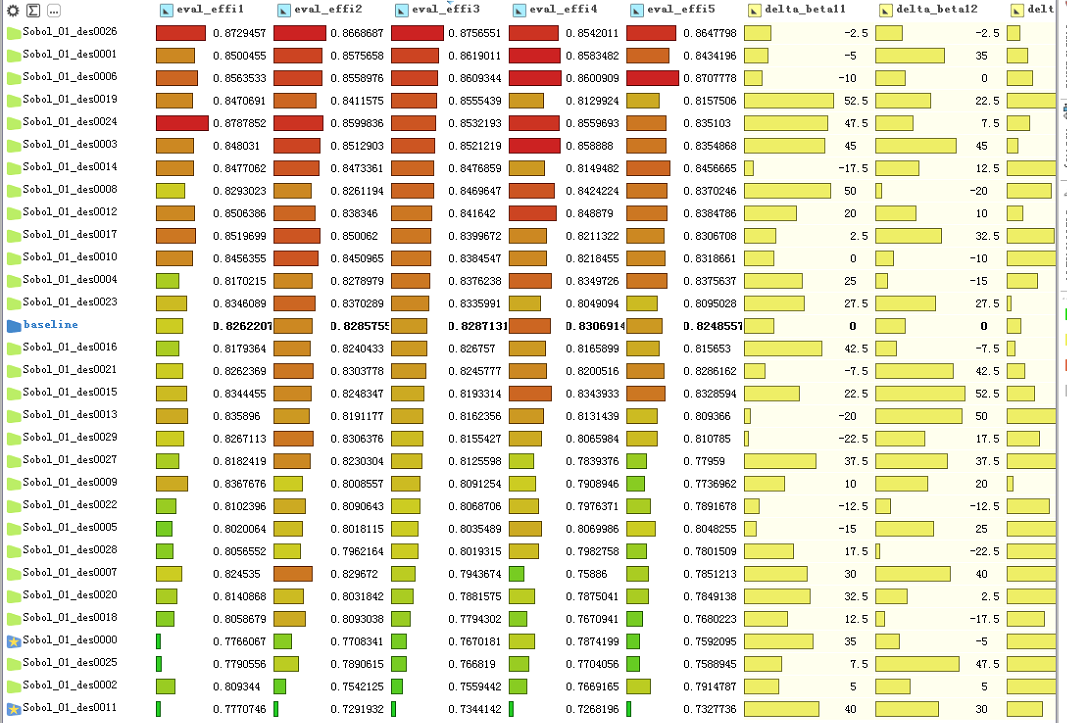

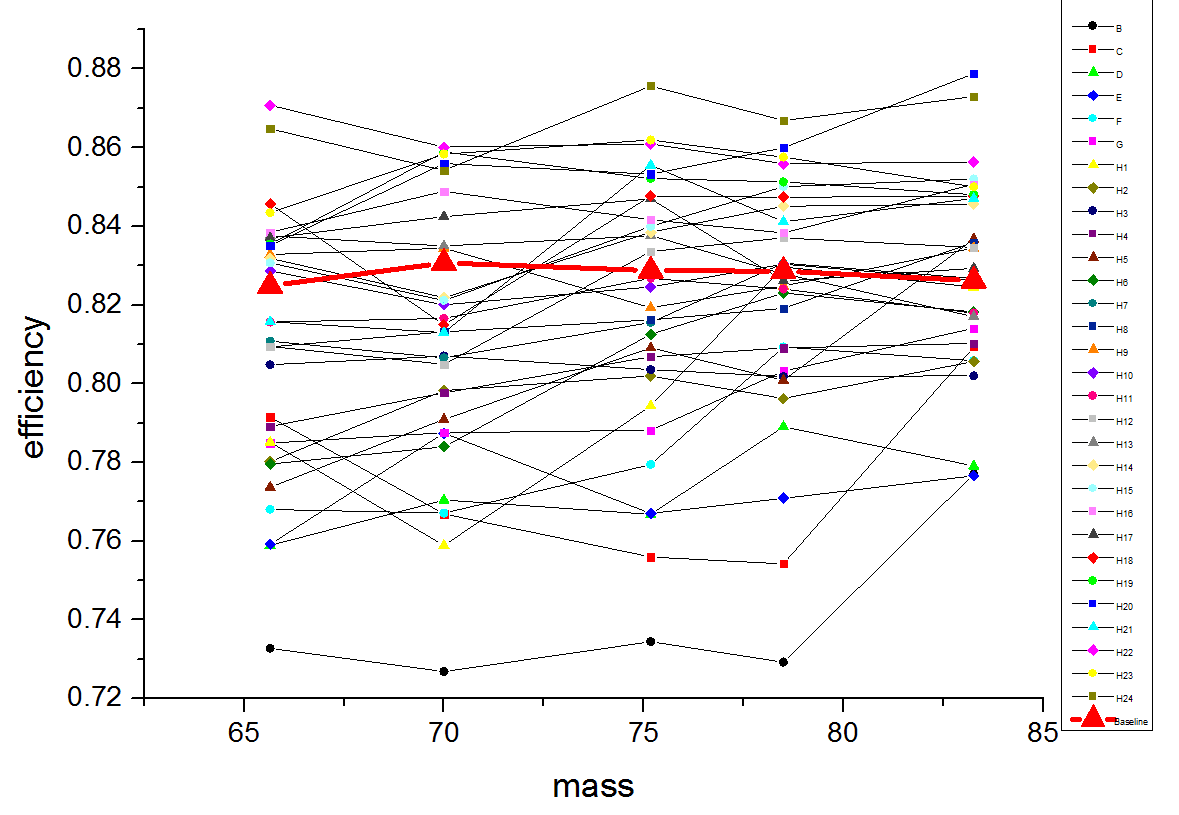

采用CAESES中的Sobol算法进行了30个模型的计算,结果如下所示:

不同参数对泵性能影响趋势拟合

我们提取了初始模型和30个优化变体各工况点的效率值,拟合的流量-效率曲线如下图所示:

从图中可以直观地看出,若干个优化生成的模型在各个工况点的效率值都高于初始模型(图中红色粗线标注),我们选取其中涨幅最高的两个变体,就效率和扬程等性能和初始模型做详细的对比。

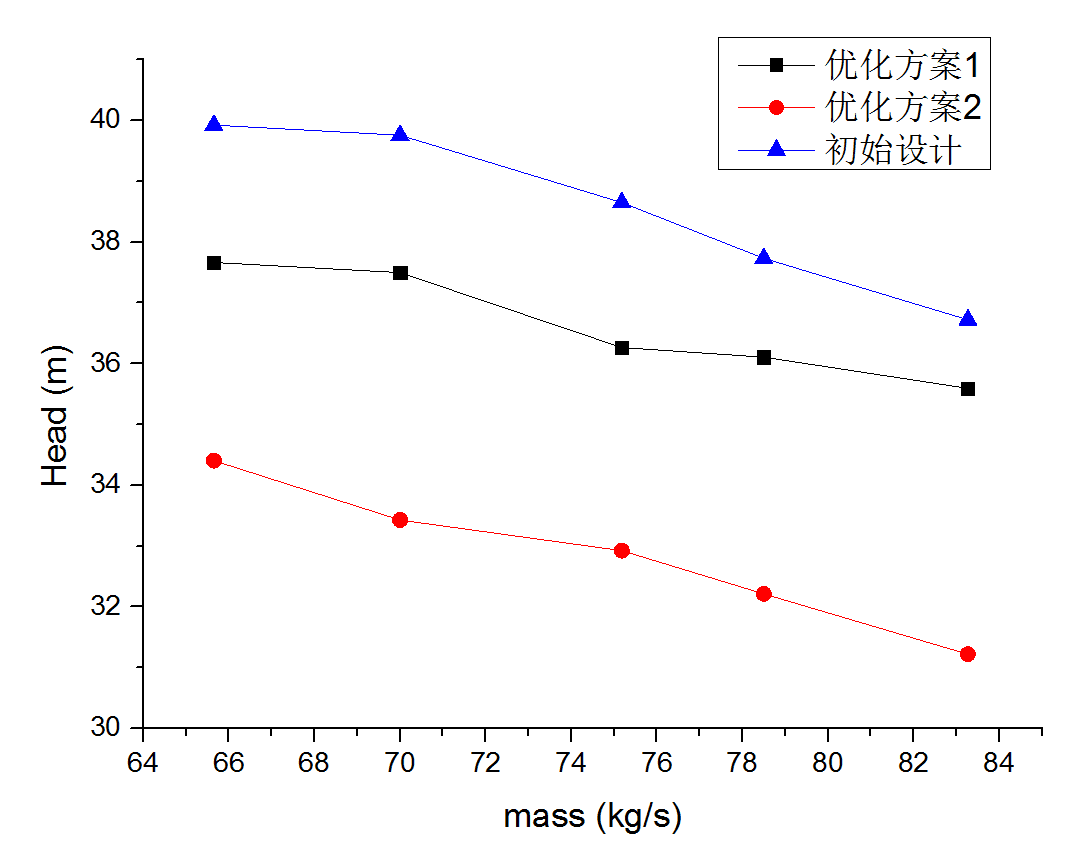

两个优化方案和初始设计的效率增幅

两个优化方案和初始设计的离心泵模型,效率随流量变化的曲线

两个优化方案和初始设计的离心泵模型,扬程随流量变化的曲线

从图中可以看出,方案1扬程与原始模型较为接近,而方案二则差别较大,故优化后方案应优先选择方案1。

初始设计和优化设计模型对比如下(左边为初始设计,右边为优化方案1):

初始设计 优化方案1

总结

在短时间内,通过CAESES和TCFD的结合,可以很方便快速的对离心泵模型进行变化研究及自动优化,提高其整体效率,后续还可以采用遗传算法等对泵效率进行进一步提升。

这份研究报告展示了TCFD和CAESES共同工作的过程。CAESES能为您的几何建模和优化提供无限的可能。TCFD在用户数量,作业或核心数量方面带来无限制的CFD功能,使得硬件资源可以100%使用,没有任何限制。这个过程是自动化的,并可以为其他任何叶轮机械量身定制。这种组合为工程师提供了一个流畅的现代CAE工具,使他们的工作更高效,这种高度自动化的分析优化流程,不仅适用于具有经验的资深工程师,也适用于普通工程师,进一步的解放人力,使得工程师能够更加专注于产品设计本身。