残余应力对疲劳裂纹萌生与扩展的机理研究

来源:中国金属通报

作者:张帷, 王晓辉 ,张 琪,王茂川,王 辉

当前,许多机械设备、日常工具都和金属息息相关。

由于制作零部件的金属材料自身具有一定的缺陷、夹杂或偏折,也可能会因为不合理的设计、加工工艺等因素而造成某些零部件出现集中的应力。在应力的交替作用和影响下,金属材料容易出现疲劳裂痕。

通常情况下,金属材料疲劳共有三个阶段,分别为疲劳裂纹萌生阶段、疲劳裂纹扩展阶段以及疲劳断裂阶段。疲劳裂纹扩展是在疲劳裂纹在扩展区生长,是疲劳的第二阶段。疲劳裂纹在连续应力的作用下,随着作用时间的延长而纵向深度发展,材料的力学性能逐渐下降,最终导致完全断裂。因此,为增加金属材料的应用寿命,研究残余应力对疲劳裂纹萌生与扩展的机理具有重要的现实意义。

金属材料产生残余应力的因素多种多样,主要包括不均匀的金属金相组织,组织成分的差异,晶体粒子向位的差异,各个组织部位弹性模量之间的差异以及受压时金属材料屈服时间和时限的差异等。

金属材料承受一定的压力时,局部应力会达到屈服极限值,材料局部会出现塑性区域,该区域的应力不会继续增加,但是部分区域的应力还没有达到屈服极限值,该部分区域仍然具有一定的弹性。当金属材料失去承受压力时,塑性区域不能恢复,仅弹性区域材料可以恢复。如果金属材料承受的压力属于拉伸负荷,弹性区域部分的材料恢复过程中会发生收缩但由于收缩过程会受到塑性区域的制约,收缩过程不能自由发挥,此时,弹性区域的金属材料会产生残余拉应力,而与之相反的塑性区域会产生残余压应力。如果金属材料本身受到的压力为压缩负荷,则塑性区域会产生残余拉应力,弹性域的金属材料会产生残余压应力。

金属材料在接受淬火处理时,在热胀冷缩的影响下,金属内部会产生残余热应力。此外,由于金属材料自身会发生相变,也会产生组织应力,组织应力的热应力都属于残余应力的一种。冷却后期的金属材料,中心组织会在冷却的条件下发生收缩,同时由于表层冷却时间较短,中心组织会产生残余拉应力,表面会产生残余压应力。

金属材料在渗碳处理后,表面组织渗碳层出现残余压应力,且压力值比仅仅接受淬火的表面组织压力值高。

金属材料的表层受到滚压、喷丸等冷强化处理后,受到滚子或弹丸的滚碾或冲击时,表层局部会屈服,滚碾压和弹丸冲击的区域发生塑性变形,但表层下的区域仍然具有一定的弹性,在一定程度上制约了塑性变形的自由发展。因此,在冷强化处理后的金属材料表层会产生残余压应力,而表层下的区域会相应出现残余拉应力。

从整体情况来看,金属材料在经过受压、各类表层强化处理以及各种机械加工时,若材料局部组织达到屈服状态,待压力撤去后该部分组织会出现残余应力。当被渗碳、滚压、喷丸、感应淬火、塑性拉伸或镀锡的金属材料为低熔点材料,表层会产生残余压应力;相反为高熔点金属材料时会产生残余拉应力。

金属材料在承受循环负荷的情况下,内部结构会发生不同程度的变化,在宏观上会表现出材料硬度和强度的增加或减小,也就是会出现反复的软化或硬化。

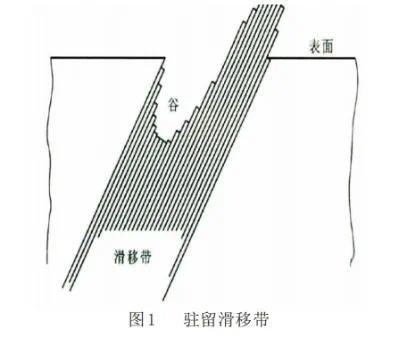

通常情况下,低强度材料会发生硬化,高强度材料会发生软化。金属材料发生形变后会出现滑移,部分滑移线会集中起来形成一条较宽的滑移带。这类滑移带浸入材料的深度较长,被称为驻留滑移带(如图1所示),简称PSB。

驻留滑移带会导致局部发生反复变形,进而致使滑移带、表面以及晶体界面处产生疲劳裂痕。金属材料的疲劳裂痕是驻留滑移带留在金属表层而出现的,若驻留滑移带作用较深时,会出现初始裂纹,所以说裂纹形成的根本原因和驻留滑移带有关。

十九世纪金属断裂成为材料领域的研究热点,人们对材料寿命的研究也逐渐倾向于疲劳裂纹扩展。金属材料疲劳裂纹扩展关乎多个方面的内容,包括机械设计、材料以及力学等,在一定程度上给疲劳裂纹扩展的研究增加了难度。

现阶段,金属材料领域相关专家在研究裂纹扩展时应用最多的模型是“塑性钝化模型”、 “裂纹闭合效应理论”以及线弹性断裂力学方法。对于绝大多数的金属材料来说,应用线弹性断裂力学方法可以很好地预测金属材料的裂纹扩展情况。

根据金属材料疲劳裂纹扩展情况来看,裂纹扩展速度与△ K 之间的关系如图 2 所示。当前金属材料疲劳裂纹的扩展模型都是基于连续力学基础上形成的,处于弹性范围内的应力应变特征可以直接用应力强度因子来表示,也有较为成熟的测试技术和表达方程,其中应用最多的方程式即 Paris-Erdogan 公式和 Forman 方程式。Paris-Erdogan 公式和 Forman 方程式都可以较为准确地预测金属材料疲劳裂纹的扩展第二阶段的特性。

也有部分材料学专家将温度、应力比以及频率等影响裂纹扩展的因素转化成具有实际意义的参数,使表达方程式可以更为直观地反应出裂纹扩展。例如在研究温度影响机理使,考虑到裂纹扩展随温度变化会出现一定程度的扩散热激活现象,Paris-Erdogan公式中的加入了激活能函数。

基于疲劳裂纹萌生机理,在形成驻留滑移带后,金属继续承受高强度的应力,滑移带会逐渐成核,受到一定程度的控制。而驻留滑移带成核后会转变成持久滑移带,如果持久滑移带不断承受疲劳交变负荷会在最大剪应力平面上继续扩展,分散的裂纹区域会逐渐连接成一个整体。裂纹区域的不断扩大、融合、汇聚,便会在金属材料商形成一条大裂痕,大裂痕会沿最大剪应力面逐步扩展。

随着金属材料疲劳裂纹的不断扩展,主裂纹长度会逐渐增加,当其长度大于临界裂纹长度时,金属疲劳裂纹扩展逐渐步入失稳断裂阶段。失稳断裂阶段的金属截面若有效承载力比循环负荷值小时,可能会在没有任何前兆的情况下发生疲劳失稳。因此,裂纹在失稳断裂阶段的寿命长短不一,难以预测,疲劳裂纹寿命相当于裂纹形成、扩展阶段时间的总和。

如何预测金属断裂风险?

疲劳失效困扰着所有的金属材料,抑制金属疲劳是非常重要的课题。而金属疲劳也是飞机金属部件产生裂纹的主要诱因。因此,即便费用高昂,航空业也会坚持定期更换许多金属部件。

由于缺乏裂纹萌生机制方面的认知,工程师们很难准确地预测出部件的剩余寿命。某个组件可能还很正常,但也会因为统计参数而被替换掉。这是巨大的成本浪费。

目前,工程师们采用的裂纹起源测试方案,大多数都聚焦裂纹形成之前或之后的瞬间,以评估金属组成的变化情况。而且,这些测试方法使用的样本非常庞大,无法追踪亚微米尺度的初始损伤。

2020年10月9日,《科学》杂志发文称,美国约翰•霍普金斯大学的研究人员阐述了一种新方法,可以比目前的测试方法更早、更可靠地预测出金属断裂风险。这是一种在微观尺度测试金属的高频微疲劳试验方法。

借助该方法,研究人员可以快速地向金属材料施加重复载荷,并记录随后产生的损伤演变成裂纹的过程。该方法将透镜尽可能缩小,从而更清晰地揭示了微观变形机制与宏观裂纹产生间的联系。而且它能够追踪首次可能造成断裂风险的载荷,相对其他方案而言更加可靠。

感兴趣的读者,可搜索论文标题“The heterogeneity of persistent slip band nucleation and evolution in metals at the micrometer scale”