压铸模拟与压铸生产的关系

压铸生产是人与压铸机、压铸模具、压铸合金、合金熔炼炉,以及各种周边设备相互配合的过程。压铸模拟指在铸件实际压铸之前进行压铸充型、热传导和凝固过程的模拟分析。随着模流分析软件越来越深入企业中,大多数压铸企业已经意识到CAE技术能为企业带来切实的效益。

那么在日常压铸生产环节中,压铸模拟技术是如何体现价值的?作者认为:目前这一阶段,压铸模拟价值主要体现在压铸模具设计,压铸工艺参数计算和设置环节。

本文将从以下几个方面分析压铸生产与模拟分析的关系,为大家更好地理解模流分析提供新的思路,以便更好地利用模流分析工具为压铸生产服务。

01 压铸工艺条件之理论和实践的差异

也许很多压铸工作者发现,即便在压铸模具制作完成前已经做过多次压铸模拟,而且已通过模拟结果对比得出了比较满意的模具方案,但在实际的生产过程中还是会出现这样那样的问题。

究其原因,作者认为还是理论与实践结合不足的问题。

在高压压铸中,特定的压铸件具有特定的几何形状,基于高压压铸经典理论,将这些几何形状参数代入高压压铸工艺相关的数学模型,可以很快计算出如冲头临界速度、内浇口速度、冲头速度等关键参数。而现在行业内的压铸模拟软件的前处理模块主要功能就是将这些关键参数作为边界条件代入软件内置的求解器中,通过高性能计算机进行数值计算,完成压铸成型过程的仿真模拟。

通常,我们对已知铸件进行多轮模流分析对比后,若得出了满意的压铸模具方案和压铸工艺方案,便开始导入实际压铸生产。然而,在实际生产中,由于成员之间的配合密切度,或设备性能稳定性水平等原因,有可能导致原本应当按照模拟软件前处理模块中的数据准备的条件,在实际操作过程中发生了变化,结果导致得出了不理想的结果。

此处举一次异常解决为例:

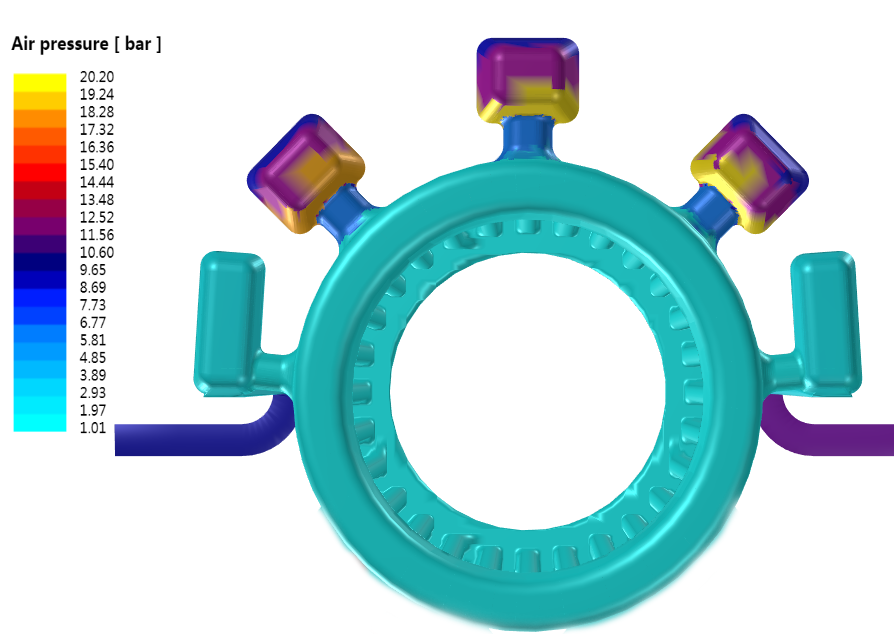

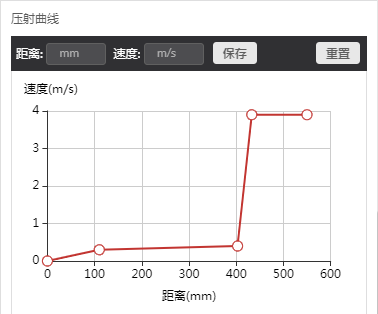

如图1所示,该铸件在工艺开发阶段,依据压射工艺参数计算结果,在模拟过程中设置的冲头高速速度为4m/s(模拟工艺参数如图2),困气模拟结果显示产品内部均无困气现象,可认为铸件浇注设计合理。

图1模拟的困气结果

图2模拟压铸工艺曲线

但在调试生产阶段,现场工艺调试人员连续生产3-5模次,发现剖切后的铸件内部如图3所示,显然剖切面上这些孔洞分布不是我们想要的结果。

图3铸件剖切面上孔洞缺陷

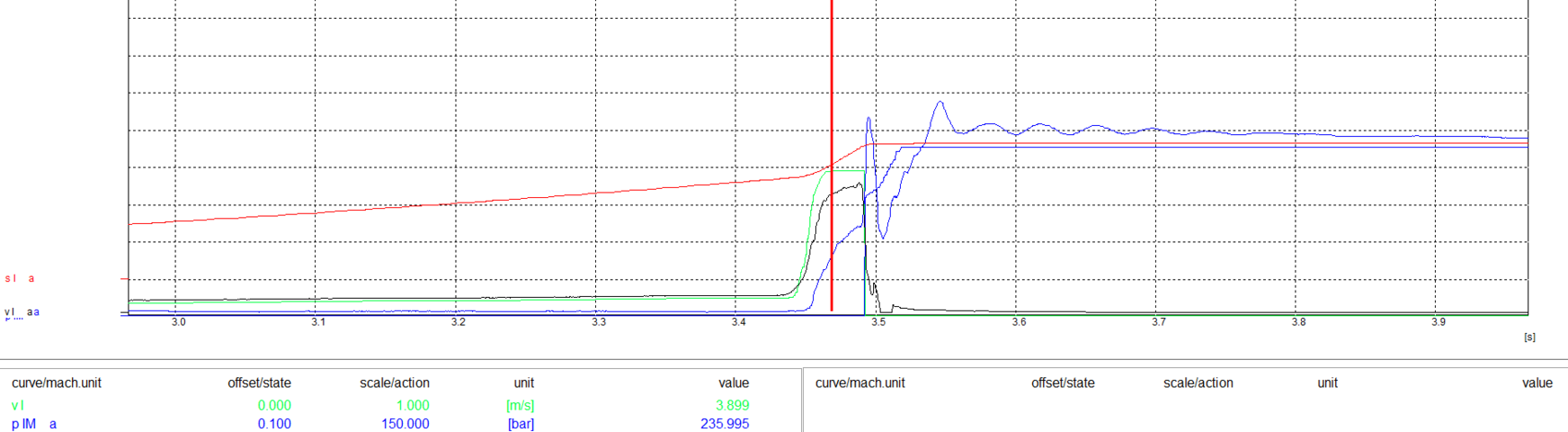

通过认真检查压铸机反馈的实际压铸工艺曲线(图4),至少发现存在2个问题:

①实测的冲头速度为3.1m/s,相较于3.9m/s的设定速度低20%;

②由于型腔充填还未结束便启动增压,导致增压过早,实际上增压无效。

图4实际压铸工艺曲线

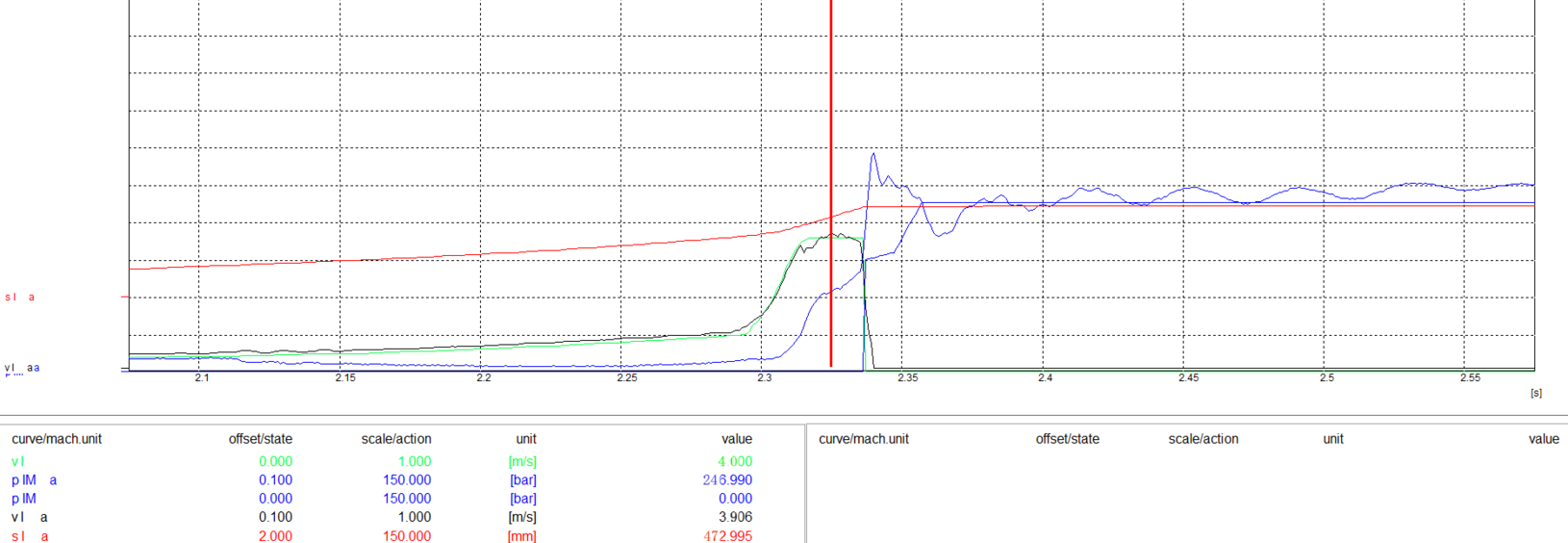

停机后检查发现压铸机蓄能器蓄能压力偏小,便给蓄能器加注适量的氮气,同时发现压射过程中冲头阻力持续增大(通常大于100bar为异常),便及时更换了冲头。经过调试更换,最终压射工艺曲线趋于正常(图5):实测速度(3.8-4.12)m/s已经接近设定速度3.9m/s,增压曲线也趋于正常水平。以上操作的最终目的是让实测冲头速度趋于设定冲头速度。

图5修正后的压铸工艺曲线

调整完设备后,再调试生产的铸件质量逐渐达标并趋于稳定。图6是再调试生产的铸件剖面实物图,如图所示,铸件内部的质量已经大幅改善。

图6再调试生产的铸件剖切实物图

除上述原因以外,实测压射速度值低于设定值也可能是由于:

①压室内表面和冲头表面之间存在摩擦阻力;

②压铸机压射油缸中的液压油粘度会随温度变化,造成压射杆推动冲头的速度不稳定。

由此可以看出,实际的压铸过程是复杂多变的,模拟用的参数是相对理想固定的,我们应尽可能地以模拟结果为导向,在压铸过程中不断的调整设备参数,以便使实际参数充分接近理想工艺参数。

02 实际压铸过程环境因素复杂多变,模拟过程无法逐一考虑

例如压铸机合模前在压铸模具中喷涂的脱模剂,尤其是水基脱模剂,往往会在模具合拢后产生大量的气体,使模腔内的实际情况变得比模拟分析参数设置更加复杂,也会导致实际的生产结果与模拟结果相差较大。

再例如,在模流分析中设定的初始模具温度可能与实际测量的模具温度不一样。压铸生产的循环中,模具型腔表面的温度波动很大,当熔融的金属流过模腔时,模腔表面的温度从设定的初始温度迅速跃升到峰值温度。模拟设定的温度通常定义为接近压铸稳定生产时的模具温度。这种温度差异同样会导致模拟与实际有较大差异。模腔表面温度随时间不断变化,在实践中很难得到准确的测量结果。作为一般的指导原则,在模拟软件中设定的模具温度应该比人们可能期望的表面温度高出一定的数值,因为要考虑到金属液倒入压室前模具温度的热损失。

03 模拟软件实际操作模式的选择

以压铸模拟形式来说,目前的压铸模拟软件可以提供多种形式的模拟,如:浇口充填模式,多浇口充填模式,带料管充填模式等,同一个铸件用不同的模式模拟的结果也会不同。

图7“智铸超云”模拟形式选择

在实际工作中,为了节省开发时间,通常会先进行多浇口充填模拟,根据结果适当调整,再进行浇口充填模拟,最终有了比较清晰的思路后,再次用料管充填方式进行模拟,这样得出的结果准确性更高。

纵然压铸产品质量与压铸从业人员的现场工作经验息息相关,但是仅仅依靠现场经验就能做好压铸件吗?即便能做好,恐怕过程也不会那么轻松。但是若能将压铸模拟技术与实际生产进行科学而充分的结合,一定能收到事半功倍之效果。

尽管如此,我们也应该辩证地看待这个问题,压铸模拟技术是基于现代计算机的强大的计算能力,将已知的计算流体力学,传热学,材料学理论以及应用数学等知识充分结合,通过虚拟的方式将实际压铸过程用云图(图片或视频)等形式展现出来,以便帮助工程师预知一些可能出现的不利因素。然而,虚拟压铸技术实现的过程本身也是有误差的,这取决于模拟软件的求解精度,初始边界条件的处理方式,以及压铸模拟操作人员的经验等。所以,在压铸生产中,我们应当结合实践,熟悉理论,不盲目操作,同时重视模拟技术对压铸生产的指导意义。