超单元在动刚度分析的应用研究

在上一期我们分享了不同动刚度处理方法,其结果有所差异,但在实际项目开发过程,我们只有至始至终采用同一种方法,这样会更有实际意义。车身接附点的动刚度的重要性已经深入我们内心,在动刚度的优化过程,我们常常需要做多个方案验证,特别是对前后副车架上的关键点进行优化。此时,我们可以采用超单元进行优化计算,计算时间也会数倍的降低,在同样的时间里,我们可以做更多的方案。

一、预备知识

超单元作为当今仿真分析领域一个重要的方法,对我们的仿真优化产生革命性的变化,有些公司提供的超单元方法引领了技术潮流,为我们仿真分析,特别是NVH整车仿真提供了巨大的便捷和高效。

超单元生成方法主要有CMS和CDS两种方法,每种方法各有千秋,针对性也有所不同。CMS主要是基于模态方法,创建时间短,但求解时间相对较长;CDS主要是基于频响函数,创建时间长,但求解快等。本期我们采用CMS方法进行超单元的案例分享。

二、案例分享

1、副车架结构说明

假设某一车身结构有前副车架,前副车架上安装有摆臂、稳定杆等零部件,这些点的动刚度需要进行多次优化,这个时候我们可以将车身封装成一个超单元,通过Assign命令将超单元与前副车架关联,每次优化仅需要对副车架进行即可,这样极大的缩短了求解时间,在同样的时间里我们可以尝试更多的方案。

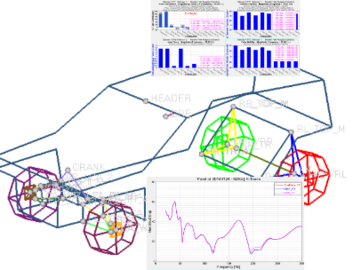

图1 某前副车架结构

图示说明,1-4分别为副车架与车身连接点,5-6分别为下摆臂前左、右安装点,7-8分别为下摆臂后左、右安装点。

2、车身超单元生成

(1)我们知道前副车架与车身通过1-4共四个螺栓连接,将四个安装点定义为超单元边界,建立四个BNDFREE1,所有自由度为零。

(2)车身超单元采用CMS关键字创建,并设置创建方法以及截止频率,其中创建方法有很多种,每种有一定的针对性,通过超单元计算时采用CBN、GM及GUYAN,建议采用GM方法,相关理论涉及较多,在此不赘述,详情可参阅相关文献和资料。

(3)超单元求解参数设定,如全局工况、参数设置等,一般设置GLOBAL_CASE_CONTROL,MODEL,PARAM等即可。

(4)超单元计算,计算完成会生成h3d文件,这个文件就是我们后面需要用到的超单元。

(5)通过动刚度头文件将超单元与前副车架进行关联,进而进行动刚度计算。如ASSIGN,H3DDMIG,BIP, 'BIP_IPI_CMS.h3d'。

3、动刚度结果对比

我们将超单元结果与常规方法结果进行对比,通过结果对比我们发现,超单元方法与常规方法结果接近,其差异主要是由于模态截断所致,且两者曲线趋势及峰值基本重合,满足分析精度要求。采用超单元求解时间由原先的28min降至2min42s,效率之高,且精度满足工程分析要求。

表1 下摆臂安装点常规与超单元对比

图2 安装点1常规与超单元曲线对比

三、小结

超单元为我们仿真分析,特别是在计算资源相对紧缺、优化方案较多、超大模型的求解计算上优势非常明显,这种方法对整车仿真开发提供了巨大的便利。