CFD工程师买不起学区房,却为公司剩下几个亿

在船舶行业,CFD能准确捕捉复杂流动形态及结构;流动区域平均物理量(速度及压力)的预报已达到较高精度;固壁边界的水动力系数(摩擦阻力和粘压阻力系数)的预报已达到一定精度,可用于初步设计、优化设计等工程应用问题;自由表面流动的计算进步较快,波形的预报已经达到相当的精度。

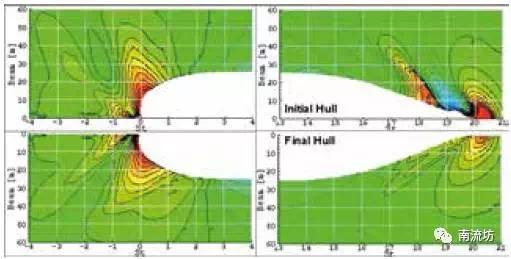

通过CFD计算分析,可以对多个不同的设计方案给出正确的排序。比之单由水池试验,CFD分析的长处是它允许对更宽范围的备选船型方案进行测试。比较理想的做法是,它适合用来选择有希望的备选设计方案作进一步的水池试验。CFD也指明对设计方案进行改进的部位和方法,比如,显示出船身上的压力分布的细节。

DNV GL通过优化船体的流体力学设计,每年为APL节省三干万美元燃料费

船舶的水动力性能优化受到多种参数条件的相互影响。船舶的整体水动力性能直接关系到船舶的阻力和推进效率。阻力受船体形状、湿面积和附件结构的影响,螺旋桨的敞水特性和螺旋桨与螺旋桨的相互作用影响推进器的推进效率。性能取决于操作条件的变化,即船舶速度,吃水和配平。

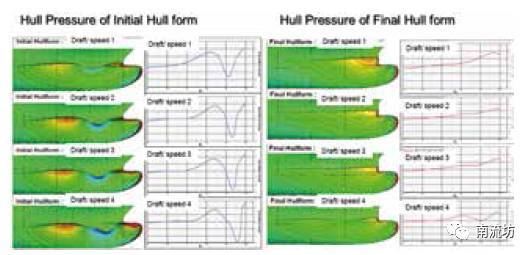

传统的船舶设计优化仅仅追求某些主要的性能指标满足要求,即使开展优化设计,也是针对某些个别指标进行,无法兼顾各参数多性能之间的协调平衡,无法使设计船舶的系统综合性能达到最优, 这严重限制了船舶设计质量的提高。随着在最先进的计算流体动力学(CFD)工具和现代计算机的帮助下,现在可以优化船只在各种条件工况下的行驶性能(不同营运时间内,船舶的运行速度、吃水等参数不同),以综合提高船舶的性能指标。

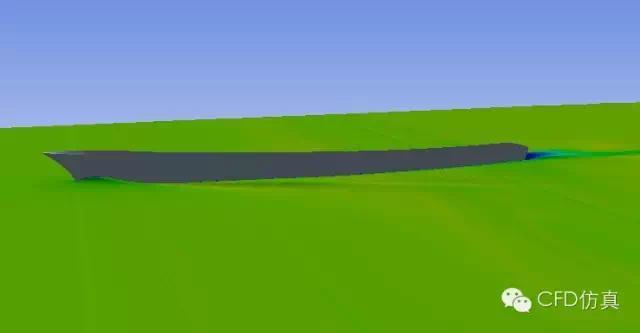

DNV GL(挪威-德国劳氏船级社)在为APL(美国总统轮船)进行船舶优化设计时,采用CFD的方法,建立一个虚拟的“拖曳水池”,在优化过程中,可以将根据需要做出的多种设计修改方案,进行模拟实验并且可以及时看到修改对其他设计区域造成的影响,提高了设计优化效率,降低了工程成本。通过CFD优化分析,使得船舶的整体效率提升36%。据估计,优化后的船体将每年节省约300万美元的燃料消耗,这相当于整个船队全年节省了$3000万美元。

DNV船舶优化过程:

一个典型的水动力船体优化项目包括内容:

DNV与船东和船厂之间建立深入的联系对话;

定义实际的营运时间比重;

讨论并结合DNV基于水动力学的设计理念获得最佳的船体;

优化基于营运时间比重的船体首部;

优化船体尾部提高推进效率,包括螺旋桨与机械配置;

评估能效设计指数(EEDI);

支持相应的拖曳水池模型试验。

船舶优化的内容包括:

建立船舶相关运营时间的比重矩阵;

优化船体的首部和尾部;

分析船舶的尾波和推进效率;

预测速度-功率和燃油消耗曲线;

评估初步EEDI;

进行拖曳水池模型试验。

Distribution of hull pressure in the initial and final hull forms

Visualization of calculated wave pattern

Q:为什么CFD工程师能为公司剩下几个亿,自己却买不起房呢?

A:因为我们活在计算虚拟的世界里,不需要这些世俗牵挂的东西,俗~气~

Q:这么超然,一定乐在其中

A:我们可以仿真世界,却不能模拟幸福!