CAE杂谈 (一) 仿真是研发战略的转变

2018年10月1日,是我在西门子的第一天。

也许注定要和西门子结下不解之缘,2013年我从安世亚太离职加盟CD-adapco,三年后CD-adapco被西门子收购,因为前途的不确定性,我选择离开CD-adapco加盟Mentor,一个月后,西门子又全盘收购了Mentor,整合期终止在2018年9月30日。屈指算来,自2005年加盟安世亚太之日起,到如今我在这个行业已经干13年了。

所以我把这个订阅号命名为“西门吹CAE”,所言非干货,纯属个人偏见,请诸君斧正。

最早的CAE是从结构求解器开始的,后面逐步扩容至流体,电磁等领域,也有人的划分方式是把CAE特指结构软件,而流体叫CFD。总体说上,CAE是用计算机软件辅助求解产品的结构、流体,电磁等多学科领域的参数设计模拟及优化的一种近似数值分析方法。大白话就是,用软件来做实验。

工程实验是产品研发的主要方法,大发明家爱迪生就是一个实验大师,做实验其实就是试错,一个问题,先假定一个设计,做实验,折衷或改变方案,再实验,直到找到解决方案为止。如下图;

图一 试错法

工程实验在产品研发过程中的作用是不可替代的,但是随着工程问题的复杂,实验的难度越来越大,成本也越来越高,产品研发的周期也越来越不可控。

现代仿真技术给企业带来新的思路,仿真的好处显而易见:

减低研发成本(license价格不菲,不过是一次投入,使用时只是付一个电费)

缩短研发周期(配上好的机器,可以做大量的仿真)

不仅能得到结果,过程数据也非常容易得到;

概念设计阶段也可以做仿真;

可以定义产品开发的最佳实践;

容易标准化和流程化,有利于知识管理和传承;

配合企业的技术路线图,可以提前探索前沿技术的未知领域。

缺点也接踵而来:

需要专业人才(人很贵);

需要购买软件(软件也很贵);

需要仿真人员和设计人员之间的有效协同;

需要对仿真的可靠性和鲁棒性做详细的认证。

自从CAE产生以来,仿真精度的问题一直是被业内诟病最多的话题。有一句话是这么说的——“所有人都不相信仿真的结果,只有仿真的人自己相信,而所有人都会相信实验的结果,只有做这个实验的人自己不相信”。

做CAE软件销售多年,常常会听到客户的责问——“你这个软件精度如何?”

我想说的是,作为一个成熟的商业软件,其求解器是根据业内公认的数值算法开发出来的,精度大多数都不是问题。仿真误差的主要来源应该是仿真建模和参数输入。

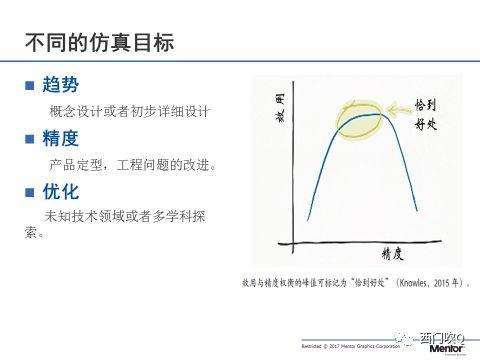

而且仿真并不是精度越高越好。产品不同的研发阶段,对仿真的要求也有一些差异。

图二 不同的仿真目标

因为在同等的条件下,仿真精度和资源的投入成正比,而实际上,我们不必每次都投入大量的资源来做仿真,“恰到好处”才是最好的选择。

这个时候,企业的研发负责人就会问出一些问题:

我希望仿真在企业的作用是什么,我们企业需不需要做仿真?

如果要做仿真,如何建立企业自我的仿真体系?

仿真体系和其他研发体系之间关系是什么?

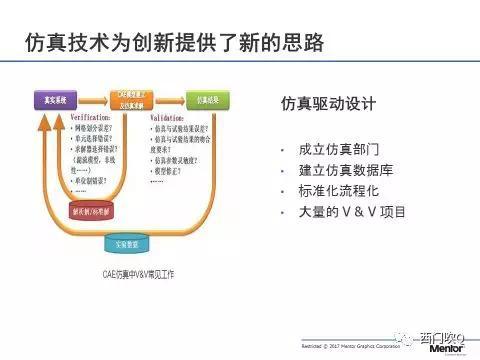

仿真的技术如何能成为设计过程中参考或者指导的依据?这需要一个过程,企业通常从简单的仿真工作开始,通过大量的工作,建立仿真和实验紧密结合的研发体系,从而实现仿真驱动设计这样一个终极目标。V&V流程包括对真实对象的抽象化,仿真,实验,仿真和实验的标定。,Verification 发生在仿真内部,Validation发生在仿真和实验的之间的标定。

一旦仿真流程合理,误差可控,恭喜您,您可以用软件来做实验了。

图三 企业仿真体系建设

个人认为,仿真有其不可替代的魅力,“虚拟探索,物理验证”将成为未来企业的常规研发手段,首席数字官(CDO)将是举足轻重的职位,如何建立企业自身的仿真体系,将是企业成败的关键。

这是一个战略的转变。