热测试(九)——热模型Calibration技术提高IGBT热仿真精度

IGBT (Insulated Gate Bipolar Transistor),绝缘栅双极型晶体管,是能源变换与传输的核心器件,俗称电力电子装置的“CPU”,广泛应用于变流系统如交流电机、变频器、牵引传动等工业设备上,在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。

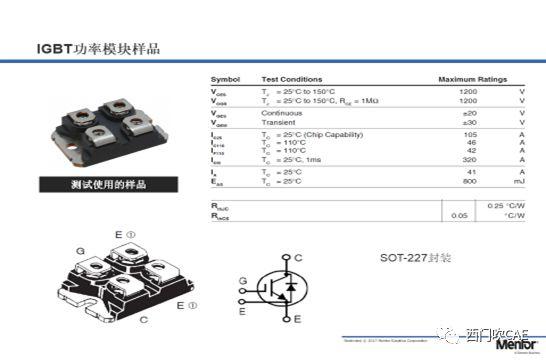

同电脑的CPU一样,IGBT通常也是主要的发热器件,需要设计专门的散热系统。而热设计的直接目的,就是为把IGBT的结温在控制某一个温度以下(硅器件大多数都是150oC的温度上限)。早期的热设计由于散热余量足够,对热设计的精确度要求不高,更多的是通过一维公式去估算结温。随着功率密度越来越高,简单的估算已经无法满足设计的要求,需要对产品结温进行高精度的测试,而测试需要样品,如果测试通过固然是好,如果测试不能通过就只能更改相应的设计方案后再重新测试,这种试错法效率极低,所以建立高精度的热仿真模型就成为IGBT热设计的重要手段。下面以SOT-227封装的IGBT功率模块为例,详细介绍热模型Calibration技术。

图1 IGBT功率模块样品

实验测得该样品的温度系数为1.024mV/℃,为了减少IGBT封装到环境的热阻,实验中使用散热器,瞬态热测试是在冷板上进行,测试方法为静态法,为减少测试误差,实验重复进行了五次,取平均值,以提高精度。这样就可以得到被测IGBT器件精确的结构函数曲线。

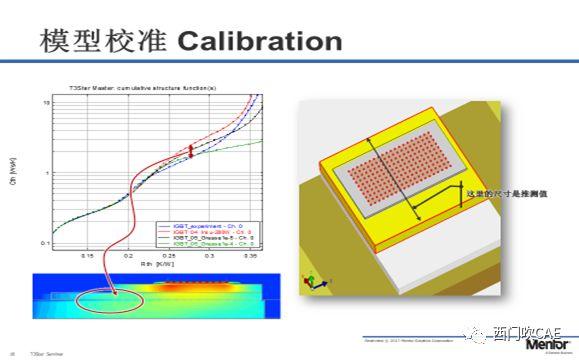

下一步就是要用FloTHERM对该模块进行建模,如下图所示。

图2 用FloTHERM对IGBT进行建模

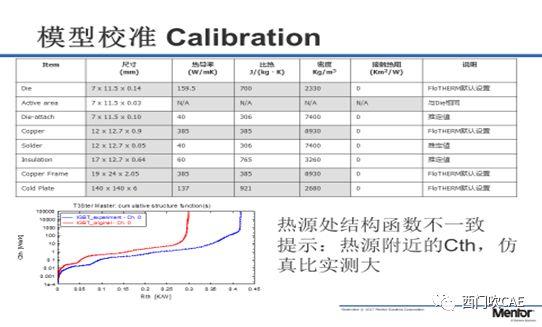

IGBT从Chip Die到Copper Frame每一层的排列顺序和厚度,都可以得到,而Die的面积也可以直接测量出来,如右上的数据。按照这些数据,用FloTHERM可以建立IGBT的模型,发热区域(Activearea)为薄板形状,在FloTHERM设置该region为温度监测目标。同时输入相应的边界条件(如发热量(和实验相同),时间步长等)并设置相应材料参数,如下图(假定冷板热容无限大)

图3 IGBT的材料参数

用FloTHERM进行瞬态仿真,会得到被监测Region的瞬态温度,这样就可以得到结温和时间的关系曲线,对该曲线经过同样的数学变换,也可以得到一个结构函数,如上图红色曲线所示,而测试的结构函数是蓝色曲线,通过对比仿真结果和测试结果,仿真和测试存在明显的误差,我们要进行误差分析,并尝试对热模型进行校正,以期获得高精度的仿真。热模型Calibration技术由此因运而生。

结构函数是表征系统的一维散热路径,业内也常用Cauer/Foster模型来进行等效,我们可以人为把一维散热路径分解成几个区域,每一个区域用热容和热阻来表征他们的热属性(结构函数相关请参考前面的几篇文章),通过对每个区域热容和热阻或者影响热容和热阻的相关参数进行调整,最终可以让仿真值和测试值达到99%以上的拟合,这就是热模型Calibration的基本思路。因为结构函数的每个点表征的热容和热阻是Cth∑和Rth∑,所以热模型Calibration的原则是由里到外,逐步标定。

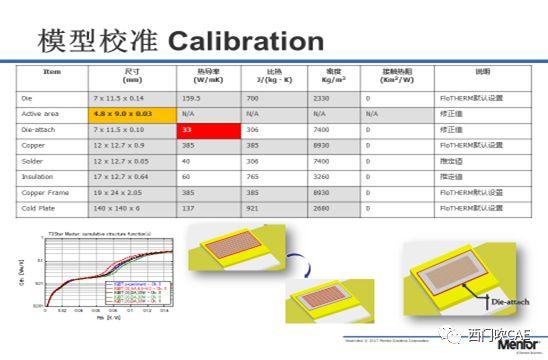

从结构函数的起点热源开始,热源处的结构函数不一致,热容偏大,不过芯片的尺寸不能调整,可调整的是发热面(Activearea)和Die-attach的热导率。发热区域的调整对Cth和Rth两方面均有较大影响,而Die-attach的热导率的调整结果对芯片周围的热容Cth影响很小,对热阻Rth影响较大。我们可以通过先调整发热区域面积再调整Die-attach的热导率,拟合仿真曲线接近于实测。

图4 调整发热面积和Die-attach的热导率

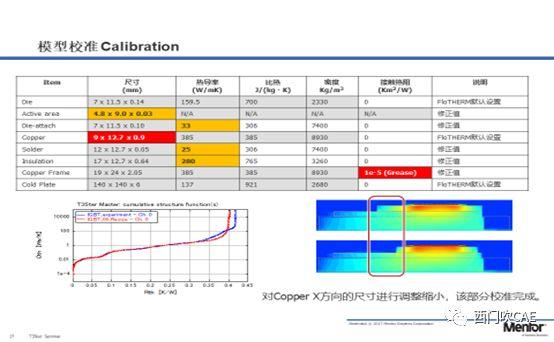

通过尝试,把发热面积改为“4.8x 9.0”后,结构函数中芯片处的Cth与实测吻合较好。再对Die-attach的导热率进行微调,最佳值:33W/mK。这样在总热阻0.06K/W之前的结构函数就调整完成了。

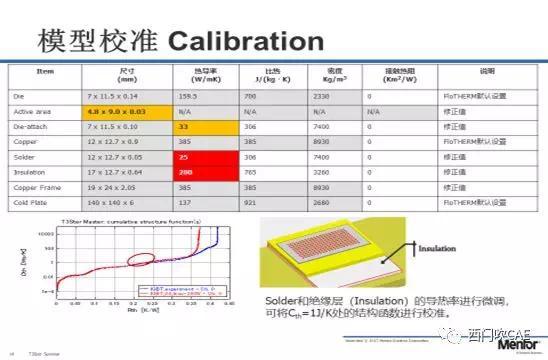

接着校准的是“Cth=0.21J/K、Rth=0.47K/W”处,时间常数ꚍ为热容和热阻的乘积,“0.21x 0.47 = 0.1s” ,通过0.1s的热流密度分布即可知此时通过的是绝缘层,由此可知此处需调整绝缘层的热导率。模型比实测的热阻大,所以调高绝缘层的热导率。

图5 调整Solder和绝缘层的热导率

对Solder和绝缘层的热导率进行调整,可以将Cth=1J/K处的结构函数进行校准。

热阻0.25K/W以上的部分是绝缘层的下面CopperFrame的物性是确定的,不能改变。尝试对封装与冷板之间的接触材料(Grease)的热阻的调整。Grease的热阻使用Rsurf-solid进行模拟。对Grease的热导率进行调整,发现结构函数的趋势与实验差别较大,一定有别的未考虑到的问题。通过热流量分布可以看出,仿真结果比实测高出的热容Cth的原因,推测是因Copper的尺寸过大,分走了流向绝缘层CopperFrame的热。如下图所示。

图6 Copper尺寸过大

图7 调整尺寸后的热模型

调整接触热阻后,再缩小CopperX方向上的尺寸参数,Match到实际的结构函数。至此,IGBT的热模型校准就完成了。如果仿真的曲线和测试的曲线拟合度达到99%,我们就可以把仿真误差控制在1%以内。

Calibration技术需要对相应参数有一定经验,现在FloTHERM和FloEFD最新版本都有自动校准的模块,可以帮助经验不是太丰富的技术人员两到三天的时间即可完成一个器件的热模型标定工作,用标定好的热模型直接做仿真工作,不但节省时间,更可以保证仿真的精度。

在Mentor工作了两年,慢慢的领会到Mentor产品设计的理念。传统的企业研发是分步式的,设计是一群人,仿真是一群人,测试是又是另外一群人,产品研发在这个三个部门不断的交互迭代,互相协作,最终完成产品创新。这样设计研发的架构也是有原因的,设计人员对产品需求理解最为深刻,仿真人员对仿真工具比较熟悉,而测试组精通于各种测试标准和测试流程,术业有专攻,每个领域都有一定的门槛。然而Mentor首先把仿真的工具做的很简单,FloEFD和FloTHERM都相对简单易用,然后把测试工具也做得很标准,无论你是否具备测试经验,只要经过简单的培训就可以得到精确的,重复性高的测试结果,不同的人测试的结果都很接近。这就让企业的设计、仿真和测试工作由一个人独立完成成为可能,真正实现同步研发的概念,从而使研发流程实现颠覆式的创新。