【技术贴】电动汽车悬置高频动刚度测试关键技术点

摘要:悬置动刚度对动力总成隔振和车内结构声传递有着重要作用。电动车与燃油车相比,车内噪声阶次更高,关注的结构声频率高达1500Hz以上。悬置高频动刚度测试台架需要进行专门设计以满足测试要求。

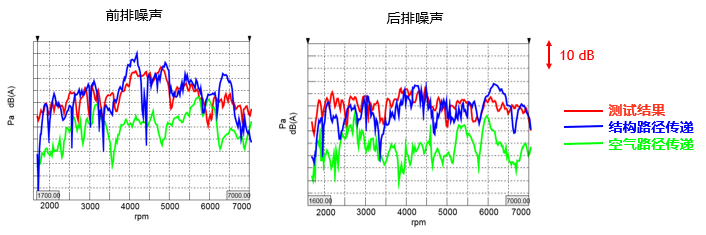

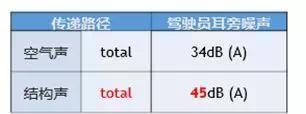

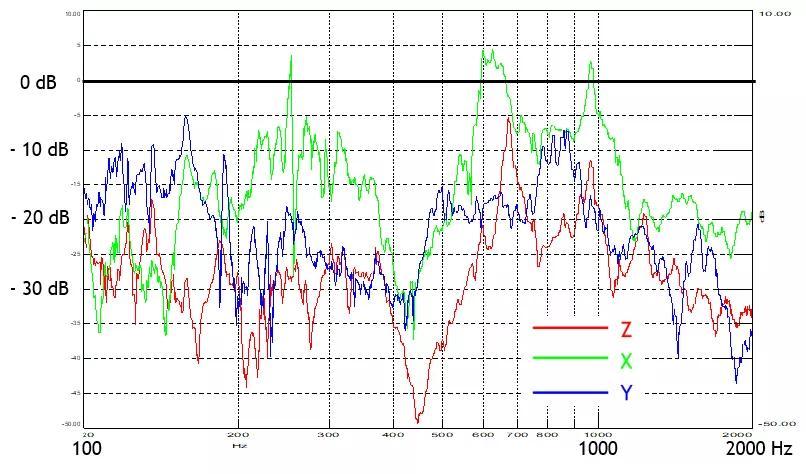

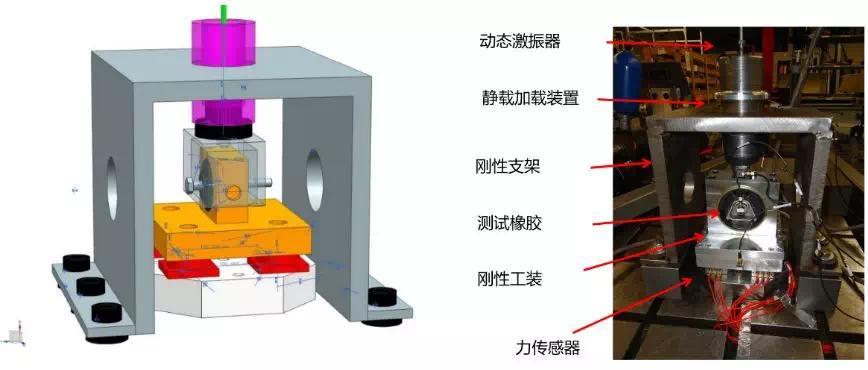

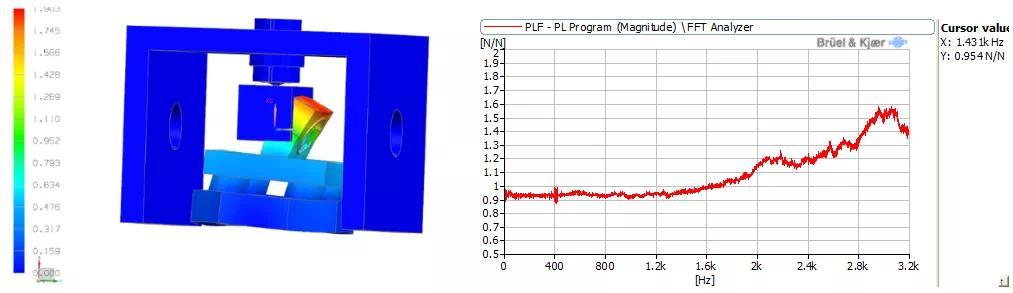

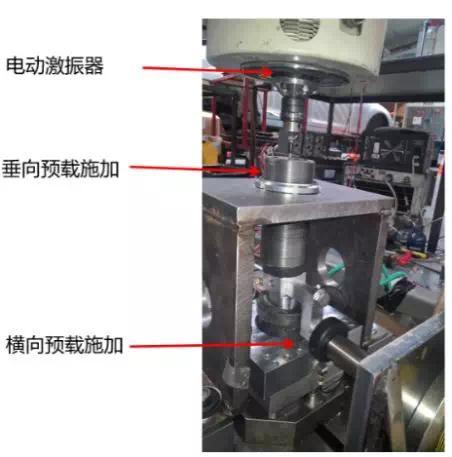

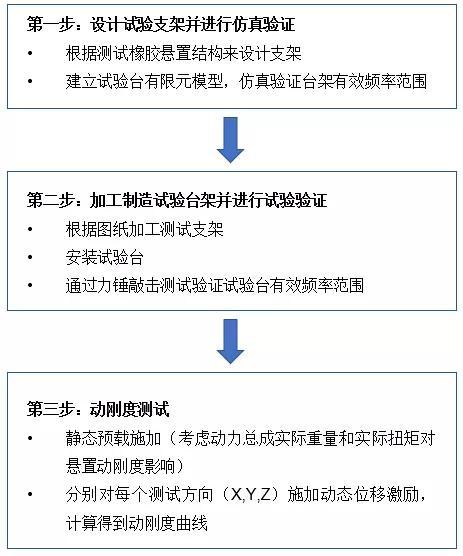

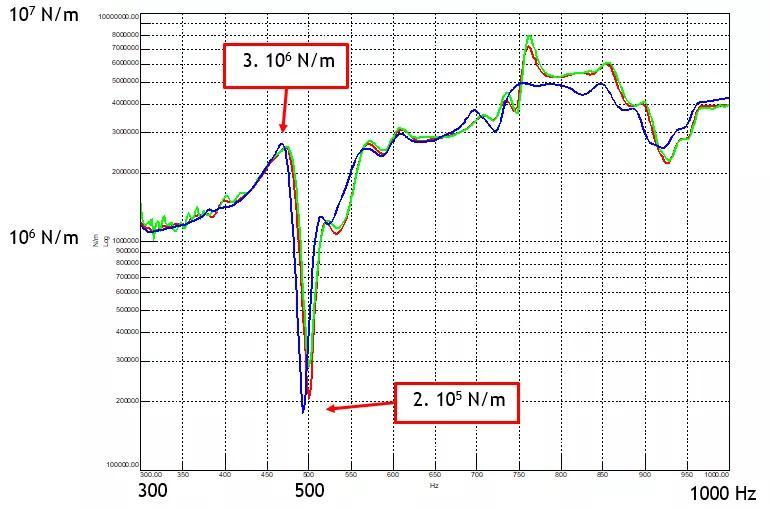

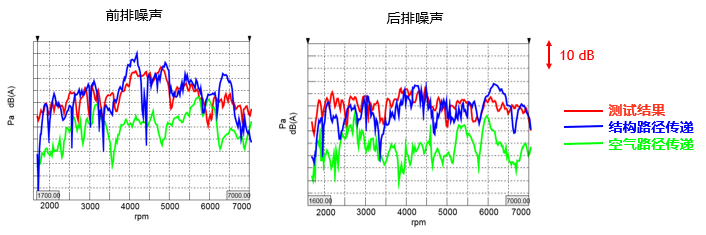

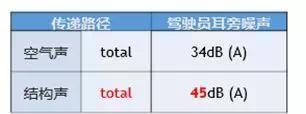

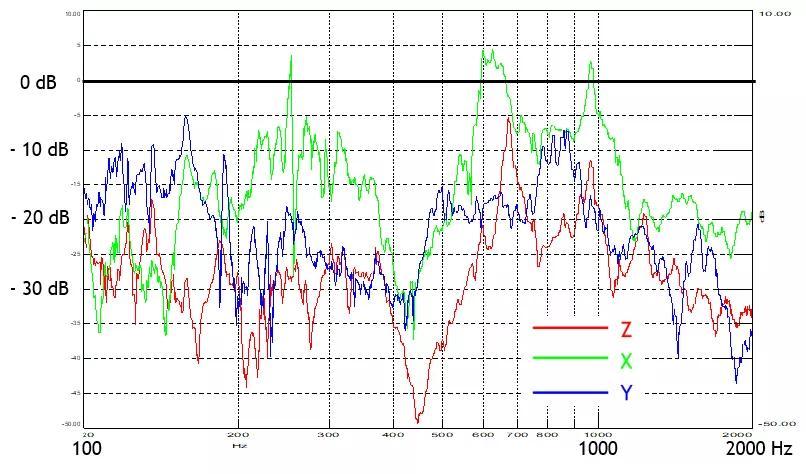

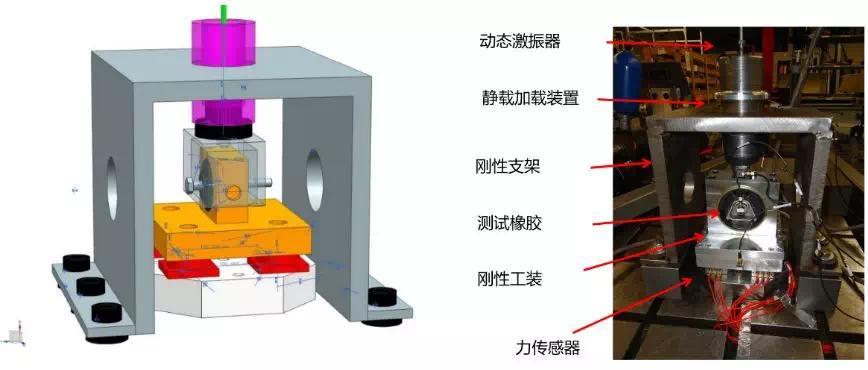

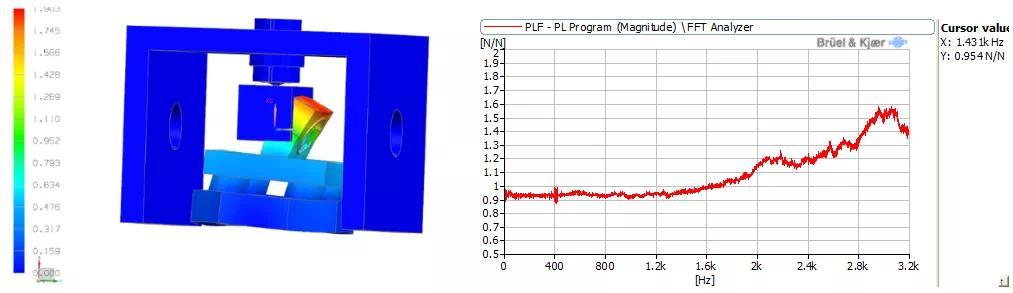

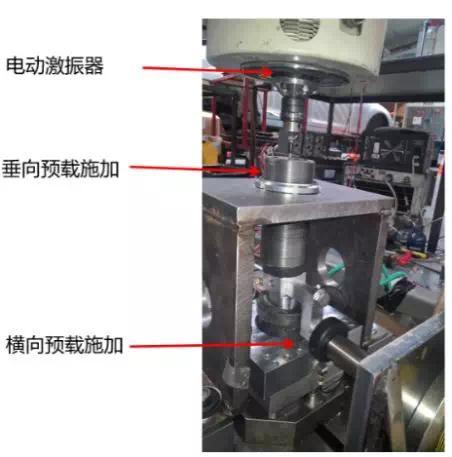

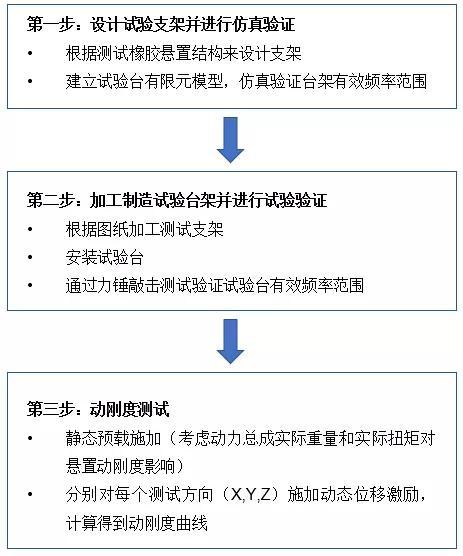

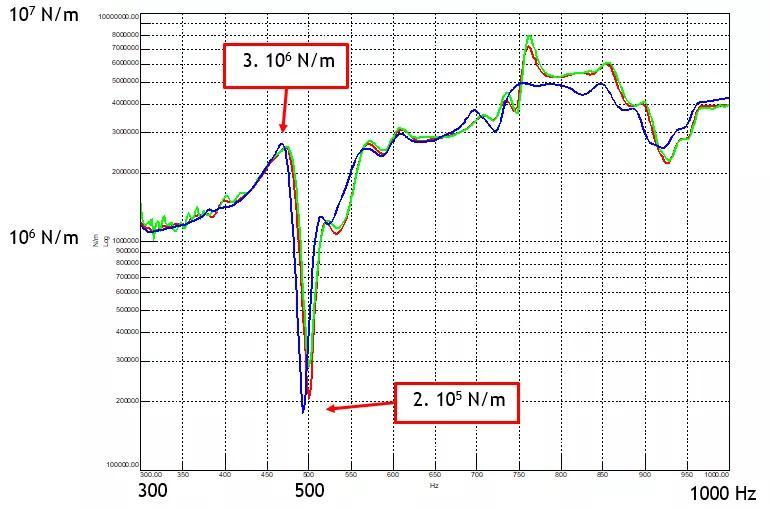

动力总成系统产生的振动和噪声通过结构和空气两种路径传到车内。很多情况下,即使动力总成近场噪声很小,车内仍然可以明显感知到高频噪声,此时就需要考虑结构路径传递的贡献。以美国某新能源车型为例,传递路径测试得到车内空气声与结构声的贡献如图1所示。通过上图可以看出,结构声有可能成为车内噪声主要的传递路径。对于传统燃油车,主要关注发动机点火阶次,橡胶悬置动刚度测试一般频率范围在600Hz以下。而对电动车来说,以常见8极48槽电机为例,8阶激励频率范围达到1500-2000Hz以上,因而需要关注其在更高频段上的动刚度特性。通过测试悬置隔振率可以大致得到悬置的动态特性。图3为某车型的隔振率测试结果。从图中可以看出,在100-500Hz频率范围,隔振率在20-35dB;在600-1000Hz频率范围,隔振率在0-5dB。在500Hz以上,悬置隔振率严重不足,这主要是由于以下两方面原因:一是悬置橡胶本身内部存在共振(频率范围通常是500-1000Hz);二是由于悬置支架的弹性模态。因此在设计悬置时,一方面要实现支架结构紧凑,提高模态频率;另一方面也要考虑到避免悬置支架模态与悬置橡胶本体模态的耦合。橡胶悬置样件通过设计支架与台架进行固定和连接。为保证高频测试中不引入其他模态,设计支架要求在3000Hz以内无固有频率。针对具体测试样件要分别进行仿真分析和试验测试,对台架有效频率范围进行验证。左图为台架安装支架的仿真分析,第一阶弹性模态大于3000Hz。右图为测试支架上加载力与底座反作用力的传递函数,结果在1500Hz以内无峰值存在。由于测试中施加的静载和动载会影响动刚度测试结果,试验台对静载和动载施加的幅值和频率进行控制。低频动刚度测试中使用的液压机构在1000Hz以内存在固有频率,不能满足高频测试要求。测试中需要用电动激振器来实现动态加载,并用位移传感器进行控制,模拟电驱动系统动态激励。另外台架还能够根据需要施加不同方向的动态激励,测试得到3个方向(X、Y、Z)动刚度。橡胶悬置实际工作状态下会受到重力和扭矩的作用,因此测试中需要同时施加两个方向的静态预载(垂向和横向)。(a)橡胶悬置由于内部产生共振,动刚度增加,导致传递力增大。通常橡胶第一阶模态频率在500 Hz和1300 Hz之间。(b)从300Hz到1000Hz,动刚度变化在4-8倍以上。(1)根据动刚度测试结果评估悬置实际工作状态下是否满足设计指标要求,为满足隔振量20dB的要求,悬置支架动刚度要大于橡胶悬置10倍以上。(2)在整车仿真中,利用动刚度测试结果建立橡胶悬置等效模型。通过仿真计算车内高频振动噪声响应,评估和分析悬置动刚度影响并进行优化。(3)建立悬置动刚度数据库,在整车前期开发中制定合理的动刚度目标值,指导设计悬置支架以及车身安装点结构,从而提高开发效率。【免责声明】本文来自懿朵科技(ID:yiduo-tech),版权归原作者所有!仅用于个人学习,若涉及版权等请告知,将立即删除,谢谢大家的关注!

硕士

|

CAE仿真负责人

个人著作《汽车NVH一本通》

获赞 1137粉丝 5997文章 924课程 20