振动时效的效果评定方法及要求汇编

振动时效技术(Vibratory Stress Relief)主要是利用共振原理消除和均化金属结构内部残余应力,增强构件抗变能力,稳定尺寸精度的一种先进的改性工艺,作为一种共性技术,振动时效与其他时效方法比,具有节能(其节能效果达 95%以上)、降低成本、缩短制造周期、提高工件尺寸精度和减低劳动强度等优点。因此,一经问世就受到了国外研究单位和企业的高度重视,首先在发达国家得到广泛应用和发展,应用水平较高的主要有美、英、德等国。

引入我国之后,振动时效技术逐渐得到广泛应用,应用领域已从机械制造业扩展到汽车、轨道交通、重型机械、兵器、航空、航天、风电等与铸造、锻造、模具、焊接等相关的专业领域。

伴随振动时效的应用,为了能够更广泛地推广该项技术以及规范市场行为,生产制造部门和使用部门都提出尽快制定相应行业标准的要求。

目前,振动时效相关的工艺方法及标准主要有几下几项:

JB/T 10375-2002 《焊接构件振动时效工艺参数选择及技术要求》

JB/T 5926-2005 《振动时效效果评定方法》

WJ 2696-2008 《装甲车辆振动消除应力技术要求》

GB/T 25712-2010 《振动时效工艺参数选择及效果评定方法》

QJ 20254-2012 《铸造舱体振动时效》

T/CSAA 1-2020 《薄壁零件模态宽频振动消除残余应力方法》

其中,工艺效果评定是振动时效技术的关键,是衡量振动消除残余应力工艺成功与否的标准。目前,各大标准中对其工艺效果评定主要有以下三种方法:参数曲线观测法、工件尺寸稳定性检测法和残余应力检测法。

1参数曲线观测法

根据振动时效过程中绘出的加速度-时间时效曲线,评定振动时效获得实际效果。

目前各大标准对参数曲线观测法的参数设置及评测指标基本一致,以GB/T 25712-2010 《振动时效工艺参数选择及效果评定方法》为例,参数曲线观测法评价方法具体为:

当与时效频率相关的曲线出现下列情况之一时,即可判定该时效频率的振型有效区覆盖的工件区域已达到了时效效果:

a) a—t 曲线上升后变平;

b) a—t 曲线上升后下降然后变平;

c)振后a—n曲线加速度峰值比振前升高;

d)振后a—n曲线的共振频率比振前降低;

e)振后a—n曲线的带宽比振前变窄;

f)振后a—n曲线的共振峰有裂变现象发生;

g)n—t 曲线下降后变平。

2工件尺寸稳定性检测法

该方法是通过对工件尺寸精度测量实现的,可将振动时效后工件与不时效或热时效工件进行下列项目之一的比较:精加工后精度、长期放置精度、加动载荷后精度、切割释放变形,结果应达到工艺要求。

3残余应力检测法

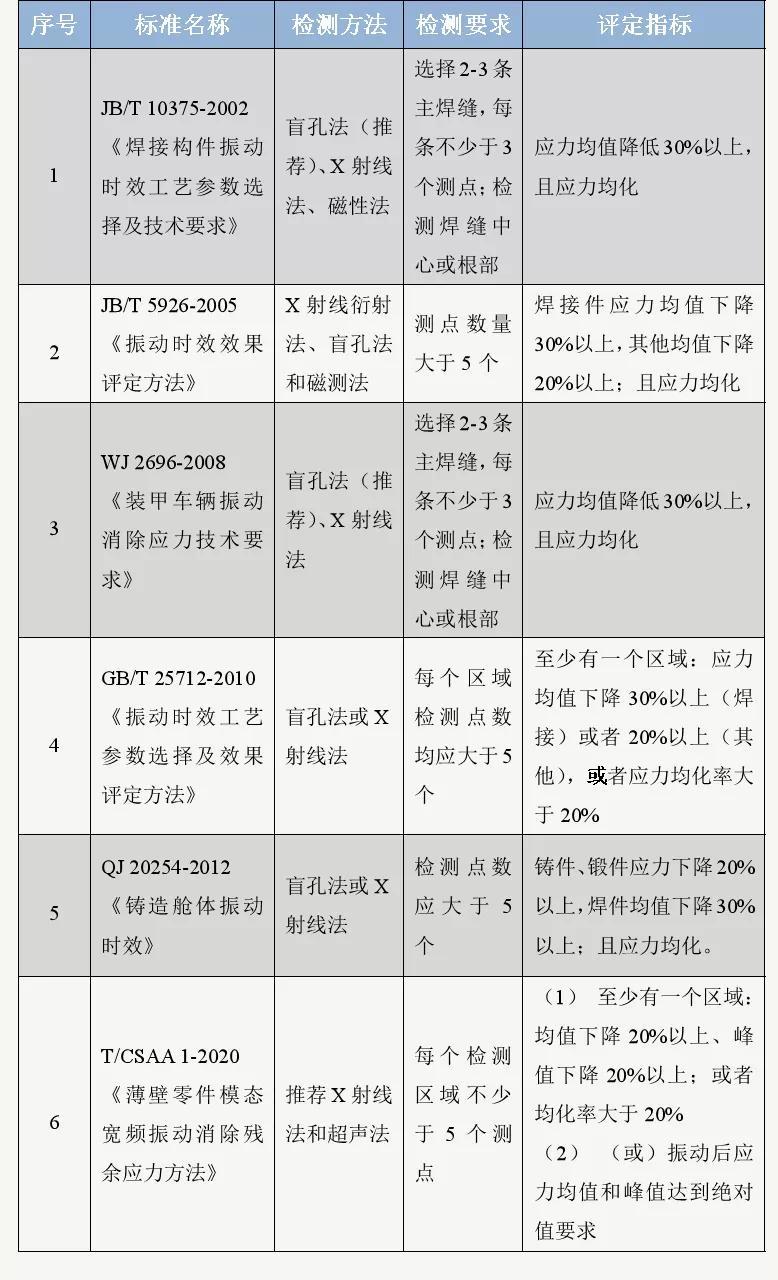

残余应力检测法是对振动消除残余应力效果评定最重要也是最直观的方法,各振动标准由于其适用对象不同,其残余应力检测评价的方法和指标略有不同,表1从检测方法、检测要求、评价指标三个方面对各振动标准进行了统计。

表1 各振动时效标准的残余应力检测效果评定方法

以下分标准对应力检测评定方法进行具体介绍:

3.1 JB/T 10375-2002 《焊接构件振动时效工艺参数选择及技术要求》

检测方法:推荐使用盲孔松弛法,也可使用X射线衍射法或在条件许可时使用磁性法。

检测区域:采用盲孔法测试时,测试点处材料厚度应大于钻孔直径的四倍。

测点数量:每个构件可选择二至三条主焊缝。每条主要焊缝的测试点不得少于三个。测试点应布置在焊缝中心或焊缝根部。

评定指标:

用振前和振后的应力平均值计算应力降低率,降低率应大于30%。

用振前和振后的最大与最小应力差衡量应力的均匀化程度,振动后的计算值应小于振动前的计算值。最大及最小应力一般应以焊缝的主应力或纵向应力为准。

3.2 JB/T 5926-2005 《振动时效效果评定方法》

检测方法:可使用X射线衍射法、盲孔法和磁测法。

检测区域:检测点应选在工件的重点部位或有效振型的重点部位。

测点数量:被振工件振前、振后的残余应力检测点数均应大于五个点。

评定指标:

用振前残余应力平均值(应力水平)、振后残余应力平均值来计算应力消除率,焊接件的应力消除率应大于30%,铸、锻件、模具、机加工件的应力消除率应大于20%。

用振前各点残余应力对其平均值的差值的最大值去比较振后的该最大值来衡量应力均化程度, 振后的应小于振前的。

3.3 WJ 2696-2008 《装甲车辆振动消除应力技术要求》

检测方法:推荐使用盲孔松驰法,也可使用X射线衍射法。

检测区域:采用盲孔松驰法测试时,测试点处材料厚度应大于钻孔直径的4倍。

测点数量:每个工件可选两条或三条主焊缝,每条焊缝的测试点不应少于三个。测试点应布置在焊缝中心或焊缝根部。

评定指标:

用振前和振后的最大与最小应力平均值计算应力降低率,降低率应大于30%。

用振前和振后的最大与最小应力差衡量应力的均匀化程度,振动后的计算值应小于振动前的计算值。最大及最小值应以焊缝的主应力或纵向应力为准。

3.4 GB/T 25712-2010 《振动时效工艺参数选择及效果评定方法》

检测方法:可在时效前及时效后利用盲孔法或X射线衍射法对工件进行残余应力测试、对比。

检测区域:可根据工艺要求取多个应力检测区,也可根据预测按残余应力主应力取向、正负或幅值分类取多个应力检测区。

测点数量:

每个应力检测区,被振工件时效前、时效后的残余应力检测点数均应大于5个。

检测点应处于至少一个已实施的时效频率对应的振型有效区。

对于盲孔法,测试时,应把钻孔工艺针对工件具体材质引起的附加应变去除,还应考虑应变释放随时间的影响;检测点在10倍盲孔直径范围内的应力梯度不应太大,时效后测点与时效前测点间距应在盲孔直径的5倍到10倍之间。

评定方法:

在对工件时效前后的残余应力分布通过列表、绘图等方式进行分析、比较时,除采用最大主应力、最小主应力及最大主应力方向外,还应采用残余应力等效值、残余应力水平、应力消除率、应力均化率等概念。

但是,对某一个应力检测区,若时效前该区域残余应力水平小于工件材质的屈服极限的1/5, 则不计算该区域应力消除率;

若时效前该区域残余应力离散度小于工件材质的屈服极限的1/5时,则不计算该区域应力均化率。

评定指标:

时效后,至少有一个应力检测区:残余应力水平应该变低,焊接件的应力消除率应大于30%,铸 件、锻件、模具、机加工件的应力消除率应大于20%;或者,应力均化率应大于20%。

3.5 QJ 20254-2012 《铸造舱体振动时效》

检测方法:一般使用盲孔法或射线衍射法。

测点数量:被振舱体振前、振后的残余应力测定点数均应大于5个。

评定指标:

用舱体振前、振后的应力平均值(应力水平)来计算应力消除率,铸件、锻件应大于20%,焊件应大于30%。

用舱体振前,振后的最大应力与最小应力之差值来衡量应力消除和均化程度,振后的计算值应小于振前的计算值。

3.6 T/CSAA 1-2020 《薄壁零件模态宽频振动消除残余应力方法》

检测方法:推荐使用X射线应力检测方法和超声应力检测方法;

检测区域:可根据零件结构及工艺的差异,指定多个残余应力检测区域;

测点数量:每个残余应力检测区域测点位置布置宜不少于5个。

评定方法:

a) 用振动前、后等效应力平均值,来计算残余应力消除率;

b) 用振动前、后等效应力离散度,来计算残余应力均化率;

c) 残余应力水平低于薄壁零件材料屈服极限1/5的残余应力检测区域,可不纳入残余应力消除率计算;

d) 残余应力离散度低于薄壁零件材料屈服极限1/5的残余应力检测区域,可不纳入残余应力均化率计算。

评定指标:

a) 振动处理后,薄壁零件至少有一个残余应力检测区域的残余应力消除率大于20%、峰值下降率大于20%,或者均化率大于20%,则判定模态宽频振动消除残余应力处理工艺有效;

b) 振动处理后,薄壁零件的残余应力水平和残余应力峰值达到产品技术要求的残余应力绝对量值,则判定模态宽频振动消除残余应力处理工艺有效。

模态宽频振动消除残余应力方法是对传统振动时效方法的创新,具有高频率、低动应力的特点,能够运用于薄壁零件半径加工之后。鉴于薄壁零件受残余应力的影响极其敏感,模态宽频振动消除残余应力的效果评定指标也更加严格。

综上所述,虽然针对残余应力检测的检测区域、测点数量、评估指标略有不同,但从可行性、操作性以及有效性的角度分析,残余应力检测法较其他两种方法,各项规定及指标更为清晰,能够为生产实际提供更多的工件信息,便于生产决策者快速判断工件的各项性能是否已满足实际需要,更适合广泛应用于工程实践中。