改善螺纹孔螺栓连接面压分布及变形的方法

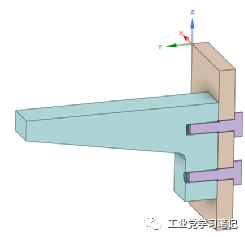

1. 螺纹孔螺栓连接

螺纹孔螺栓连接是十分常见的连接形式,当安装空间不足或不便布置螺母时,这种连接形式就成为了首选方案。

2. 螺纹孔螺栓连接的不足

一般情况下这种连接形式可以满足常见的应用需求,但部分应用中这种连接形式存在一定先天不足。

例如:

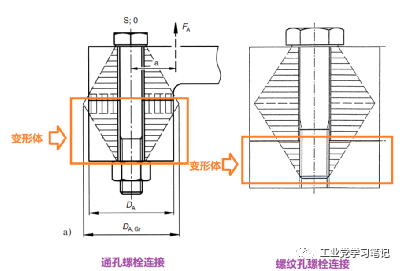

与通孔螺栓连接不同,螺纹孔螺栓连接的“变形体”体积较小,带来的影响就是螺纹孔孔口的变形、应力都比较高,而且这部分材料承受了拉伸力,造成局部材料变形。

当螺纹孔螺栓连接用于密封应用时,被连接件之间通常存在密封垫,密封垫刚度低,孔口局部变形更加明显。这也造成密封垫的面压分布不均,严重时引起泄漏。

3. 改善方法

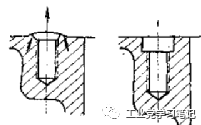

可以通过在螺纹孔处设计沉孔来改善这些问题,这种方法成本极低且占用空间较少。

在《内燃机设计》(杨连生)中是这样表述的:

机体上气缸盖螺栓孔的上端应有深度约为0.3d1的沉孔(d1为螺纹外径),以避免气缸体顶面的局部变形。

可见,在螺纹孔处设计沉孔是作者强烈推荐的设计方案。

使用CAE来分析沉孔的效果。

案例描述:

部件材料:钢

螺栓规格:M14

螺栓轴向预紧力:60000N

摩擦系数:全部按0.15

螺纹部位采用:螺纹接触几何修正

模型:线性,未考虑材料屈服。

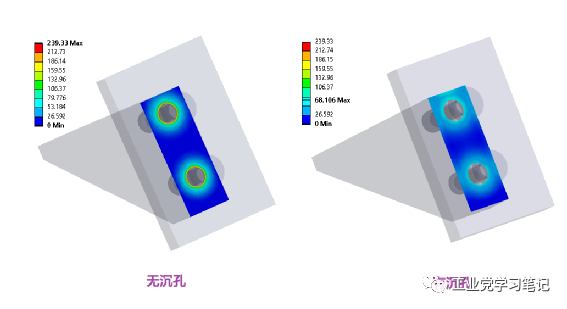

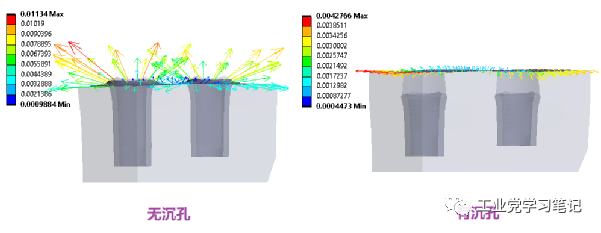

螺栓预紧力加载后可以观察到,螺纹孔周围的面压高于远离螺纹孔的部位。在没有设计沉孔的部件上,孔口周围面压集中度很高,而在具有沉孔设计的部件上,孔口周围的面压分布均匀性有很大改善。

无沉孔的部件最大面压达到239.33MPa,有沉孔的部件最大面压仅68.11MPa。

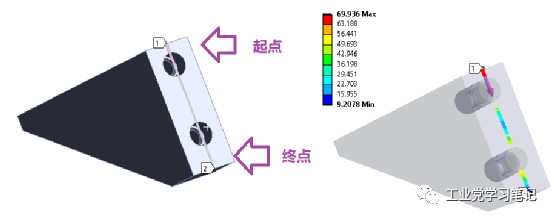

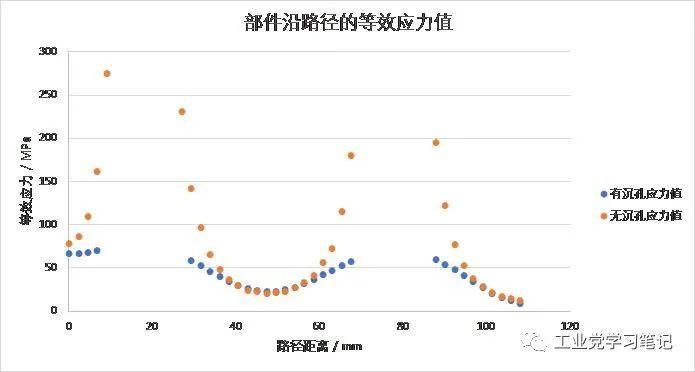

从上至下设置一个路径,沿路径输出部件上的等效应力值。

将无沉孔和有沉孔的等效应力值绘制于同一个图表中。可见,无沉孔的部件孔口应力梯度很高,应力集中效应显著,有沉孔设计的部件上应力集中问题得到了明显改善。

在螺栓预紧力的作用下,无沉孔的部件孔口变形也更大。

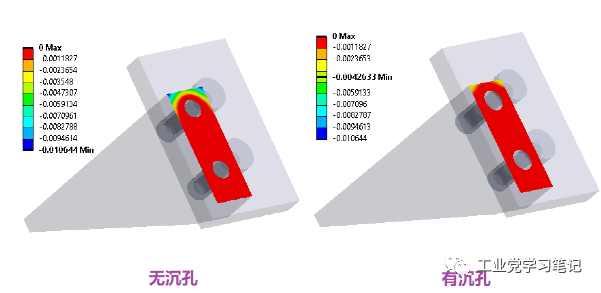

沉孔除了改善面压分布和孔口变形,在载荷作用下,部件接合面的张开间隙也更小。

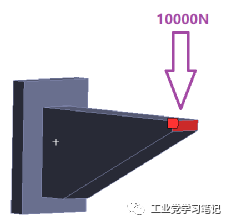

本例中在部件端部施加了10000N的静载。

载荷如下图所示:

接合面张开间隙对比:

无沉孔部件接合面张开间隙达到了0.0106mm,有沉孔部件接合面张开间隙仅0.0043mm 。

4. 总结

在需要密封或者连接轻金属材料时,在螺纹孔上端设计沉孔可以显著改善接合面的面压均匀性及孔口变形。

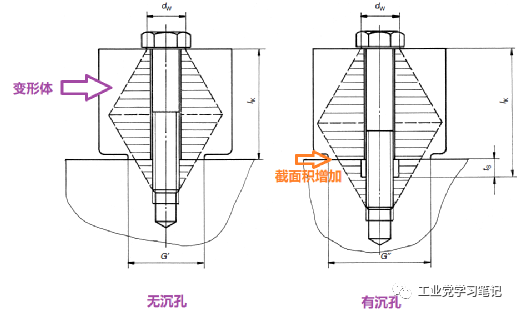

这符合VDI2230中描述的“变形体”理论,设计沉孔实际上就是将变形体的起点移动到远离接合面的位置。这使得“变形体”在接合面上的截面积增加了。因此,面压和变形均得到了改善。

推荐沉孔的深度为0.3d1~1d1,沉孔直径为1.2d1~1.5d1 ,并且应该根据具体情况灵活调整。

参考文献:

[1] 杨连生,内燃机设计[M]. 北京:中国农业机械出版社,1981

[2] VDI 2230-2015 Systematic calculation of highly stressed bolted joints