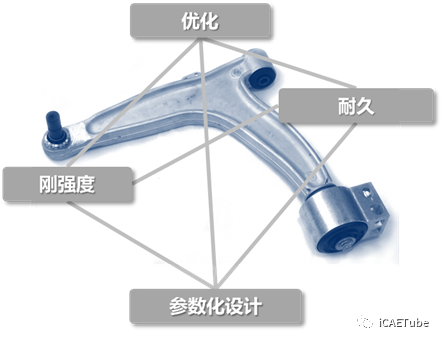

悬架控制臂的性能仿真和优化

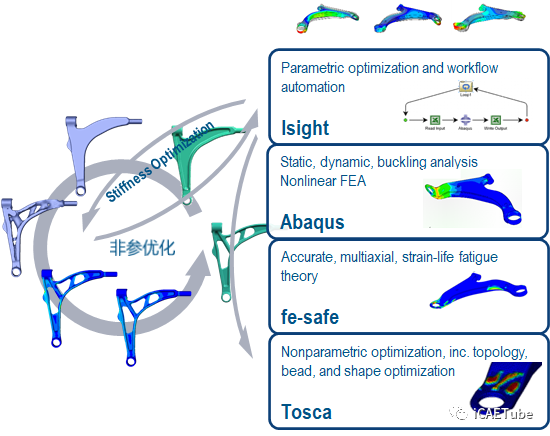

悬架系统在车辆动力学和驾驶舒适性方面起着重要作用,其下控制臂 (LCA)是关键零部件,并受到多项设计更改和决策的影响。通过仿真探索和验证设计的替代方案,以获得低控制臂的最佳性能。

LCA 的主要设计目标之一是以最低的成本实现所需的结构性能,实现设计目标需要参数化和非参数优化技术来减轻重量(从而降低成本)。通过这些优化技术,可以使用较轻的质量获得最佳设计,以满足多个同时发生的性能要求,比如刚度、屈曲强度、耐久性、动力、甚至锻造限制。

一般来说,静刚度有垂直负载、 扭曲、3G 颠簸等10 工况;动态负载需要优化壳体厚度;屈曲分析用于评估负载滥用。

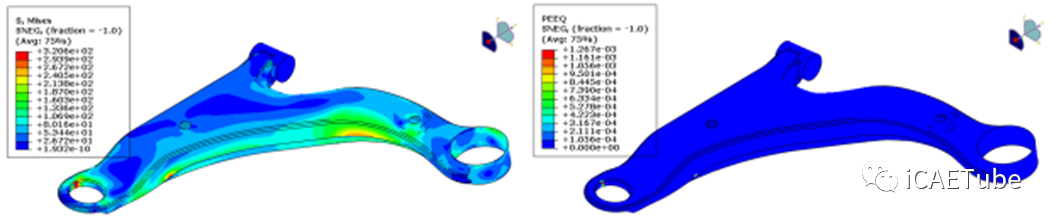

静刚度分析

基于多个负载工况的静刚度分析是常见的要求,负载工况可以自动施加,工作流程也可以自动化,以探索减轻重量和最佳性能的设计替代方案。

动载荷分析

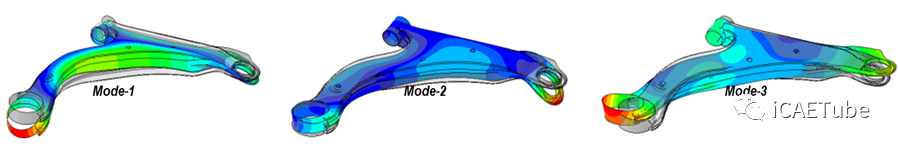

评估 LCA 的固有频率和振型,并进行优化(壳厚度),以增加刚度,减少质量,并实现目标固频。

Model | Mass(Kg) | Mode1(Hz) | Mode2(Hz) | Mode3(Hz) |

初始 | 2.626 | 750.5 | 852.8 | 1026.1 |

优化 | 2.577 | 750.4 | 857.8 | 1036.4 |

对比 | 1.87% ↓ | 0.01% ↓ | 0.59%↑ | 1.00%↑ |

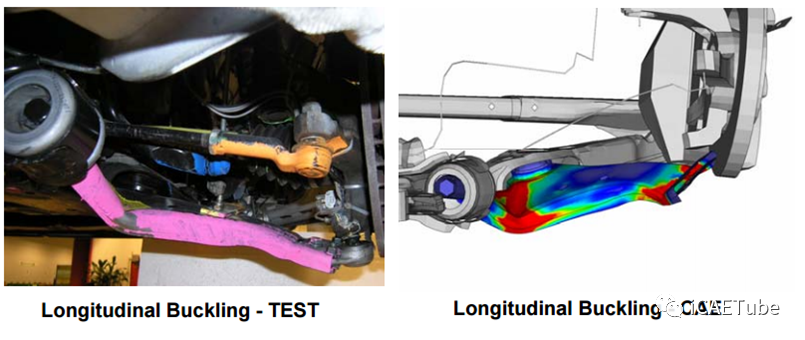

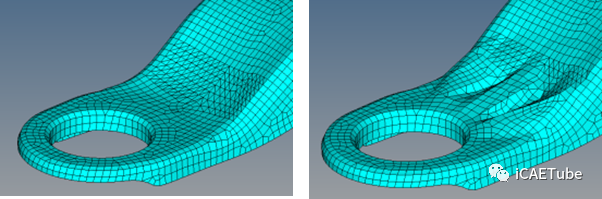

屈曲分析

低控制臂在滥用载荷条件下受到严重屈曲(坑坑洼洼驾驶),进行非线性屈曲(和后屈曲)分析,以准确评估对 LCA 的损害。

加强筋优化

优化的形状具有 34% 更高的屈曲强度

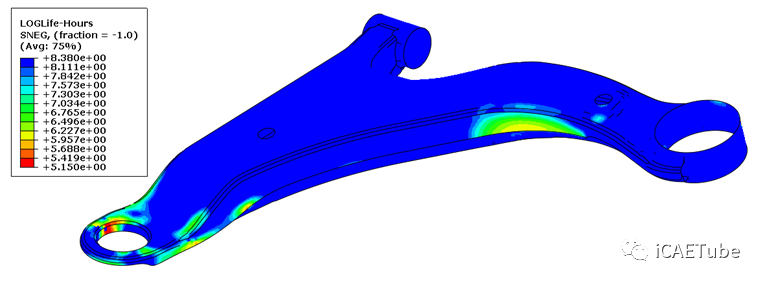

多轴疲劳分析

由于 LCA 受到来自多个方向的负载,因此需要正确考虑其时间历史,以准确评估疲劳寿命。

总结

深入了解 LCA 的性能,快速探索设计,建立最佳方案。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2021-04-14

最近编辑:3年前

作者推荐

¥1200

5.0

还没有评论

相关推荐

最新文章

热门文章