振动时效在薄壁件加工中的试验探究

高强度铝合金精密薄壁支架类零件由于强度高、相对重量较轻等优点,广泛应用于卫星和飞船等航天器中。由于该类零件材料加工量大,以至于加工应力大,容易产生加工变形,加工精度难以保证。零件在加工过程中需进行消除应力处理,以减小加工变形。

有些薄壁件在以往的加工中,通常采用多工序间多次进行热时效消除应力的方式。由于多次热时效后材料性能将发生改变,影响零件使用。而零件进行热时效次数少,则应力去除效果不理想,不能彻底消除零件的残余应力或使应力分布匀化,无法满足加工精度要求。因此,探寻一种有效的时效方式,对薄壁件加工具有非常重要的意义。

本文以大型薄壁铝合金锻环消除残应力为例,对振动时效对薄壁件残余应力的去除效果进行了定性和定量的分析,以此研究振动时效在薄壁件加工过程中的应用。

零件的工艺性分析

构件名称:铝合金锻环

构件尺寸:直径5m的超大薄壁环,最小壁厚仅为3mm。如图1所示。

图1试验铝合金薄壁环形貌

存在问题:

该零件在切削热和切削力的作用下,内部会产生内应力的累积。内应力的存在使零件处于一种不稳定的状态,随着时间的推移,内应力会逐步释放,使工件内部发生蠕变,直至内应力均化平衡为止,而在内应力的变化过程中,工件原本的尺寸精度也会逐步丧失,最终导致零件的服役期缩短,甚至报废。

解决方案:

为保证零件的加工精度,提高零件尺寸精度稳定性,延长零件的使用寿命,必须要在零件精加工前,最大限度地消除均化内应力。通过对零件进行工艺性分析,决定在零件粗加工和半精加工后分别进行时效处理,以达到消除内应力的效果,但是工件的超大型薄壁结构,使其具有刚性差、易畸变、运输周转困难的特点,并不适合进行传统的热时效,经过反复论证,决定用振动时效来消除和均化零件的残余应力。

振动时效工艺流程

1、振前尺寸及应力测量

为掌握时效前后零件尺寸精度变化情况,研究振动时效对零件尺寸稳定性的影响,在时效前对零件尺寸进行测量,经测量粗加工后零件振前圆度为 0. 25 mm,振前平面度为 0. 15 mm;半精加工后零件振前圆度为0. 15 mm,振前平面度为 0. 03 mm。

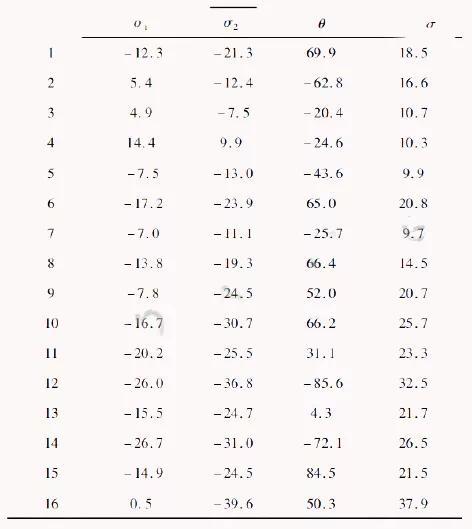

为了掌握时效前后零件内部残余应力的变化情况,研究振动时效对降低和均化残余应力的效果,在时效前对零件的内部应力进行了测量。

图2试验铝合金薄壁环振前应力( MPa)

2、时效处理

借鉴已有振动时效工艺方案,对时效设备进行安装。安装完成后,进入时效处理。

图 3 振动时效设备安装示意图

3、振后尺寸及应力测量

时效处理后,将零件静置一段时间,待时效效果稳定后,测量零件的圆度和平面度,经测量粗加工后零件振后圆度为0. 50 mm,振后平面度为0. 30 mm;半精加工后零件振后圆度为 0. 85 mm,振后平面度为 0. 15 mm。利用盲孔法在零件时效后的数据采集点测量残应力,保持时效前后数据采集点相同,结果见图4。

图 4 试验铝合金薄壁环振后应力( MPa)

结论:

在应力均化消除率方面,各个测试点的均化消除率达到了 20% 以上,个别点的消除率达到了 76. 4%和 81. 3% ,说明振动时效对于消除零件残余应力具有非常好的效果;

同时,在精度稳定性方面,通过对振动时效前后零件的圆度和平面度分析发现,振动时效后零件尺寸的变化微乎其微。以上述数据为基础,优化工艺方案,使精加工端面加工余量可控制在 1 mm 以内,精加工径向余量可控制在 1 mm 以内,提高了加工效率。同时对于刚性差、容易畸变的零件来说,振动时效无疑是一个新的选择。

参考文献:

【振动时效在大型铝合金薄壁环中的应用】 作者:天津航天长征制造有限公司 李名扬,张朋朋,王德廷,杜华鹏;首都航天机械公司 郑 骥