案例分析 | 通过成型仿真技术实现工艺优化

实现高效制造需要考虑的一个最重要因素是锻工的经验。包括对坯料温度的了解和感觉、工件尺寸的正确选择以及放入锻模时的正确角度。对于一家公司来说,由于需要掌握必要的经验来实现高效的锻造工艺,因此开展锻造加工工作似乎相当困难。

挑战

1996 年,Uponor公司决定开始自行生产以前一直从外部厂商处购买的金属配件。原因在于这样可以更好、更灵活地应对此类零部件的需求。首先,在开姆尼茨的弗劳恩霍夫研究所(IWU)的支持下完成了开发成型工艺所需的仿真。然后由 Uponor 对零部件进行测试和生产。

经过一段相对较短的时间后,可以很明显地看出,Uponor公司自己直接进行仿真更为有利。公司内部进行仿真在灵活性和时间方面能为工艺开发带来许多优势。此外,还可以大幅降低长期的工艺成本。如今,在从事锻造业务 12 年之后,Uponor 采用了预先对锻造工艺进行仿真和优化的方法,事实证明这种方法不仅可靠,而且效率极高。Uponor 将 Simufact.forming 用于成型过程的仿真,该仿真环境由位于汉堡的 Simufact Engineering GmbH 提供,专门针对金属成型行业的实际应用而开发。借助这一软件,可在进行首次试制之前即完成对成型工艺和模具进行评估和优化。

起初,我们希望能够一次性制造尽可能多的零件。 例如,理论上可以插入一段长度为 300 mm 的坯料。 而仿真明确表明,这种长度的坯料端部存在温度分布问题,因此无法再对坯料进行锻造。

——Gerald Oppelt,Uponor 生产技术经理

生产技术经理 Oppelt 先生负责在位于Haßfurt 的 Uponor 公司进行装置和模具的优化、生产工艺的改进以及选择合适的机器。在日常的协调工作中,他有条不紊地推动了工艺上的改进和管理理念的发展。

对局部应力和模具应力进行分析,以改进成型工艺。在尝试节约材料的同时优化使用所需的成型加工力。只有通过上述工作,才能完美地设计产品的材料流动,避免缺陷。

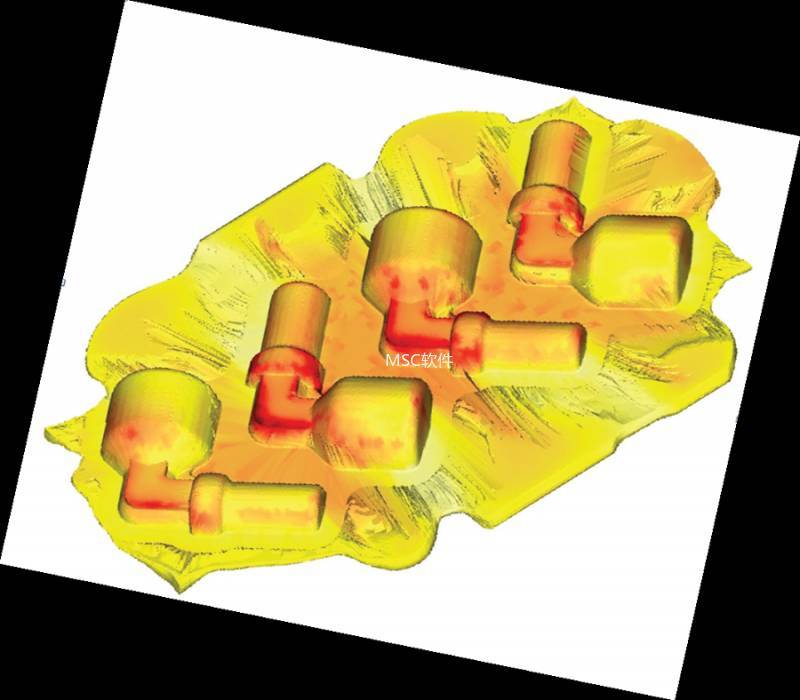

4个黄铜弯头同模锻造的温度分布图

应用

目前的应用表明,即使已经定型的工艺对优化也有着巨大的需求。工艺优化可将产量提高 50%,同时由于节省材料每年可使成本减少 102,000 欧元。这是如何实现的?

利用成型仿真软件对多个成型工艺进行评估。结论是将现有的工艺从双零件锻造调整为四零件锻造,从而将产量从每小时 800 件提高到1,000 件。此外这种方法还可以节约大约 35 吨材料,每公斤材料的价格为 3 欧元,因而能够显著降低成本。

黄铜 T 型件的单独制造

展望

如今,Uponor 正在评估一种使用预成型坯料进一步改善现有工艺的方法。目前的坯料使用的是圆形棒。由于预成型坯料需要更少的材料,因此采用仿真对这一生产方法进行了分析。同时还考虑到坯料成本。

此外,Uponor 还研究了一种采用新型压力机加工的新工艺设计。这种压力机可进行中空挤出成型工艺,因此可以加工成型零件内腔。这样可以额外节约大量的材料。在此情况下,下模会接收成型能,利用螺栓将能量转移到侧面并送入工件中,从而对这一区域进行辅助硬化。

该公司就这一方法的仿真与 Simufact Engineering 密切合作。Simufact 不仅能提供软件,还能作为咨询公司,将客户视为工程合作伙伴,进行更高级的技术开发合作,而不仅仅是日常业务交往。

结束语

Uponor GmbH 于 1996 年决定开展锻造业务,并且准确运用创新的仿真技术来弥补经验上的不足,这样做显然已经取得了成功。工厂的仿真设计-制造闭链式工作流程、完整的温度监测及记录为现场的工作人员提供了支持。

尽管这种做法在 1996 年显得有些异类,但如今已被许多公司广泛采用。通过与 Simufact 密切合作,顺利引进软件并经过短期培训和指导,就可以实施制造工艺,在相当短的时间内即可超越该领域竞争对手的效率。

因此 Uponor 正计划扩大成型仿真技术的应用,同时与 Simufact 合作进行仿真合作并开发新的方法。