案例 | Simufact提供了完整的增材制造工艺仿真解决方案

作者:

Jan-Peter Derrer(Renishaw德国分公司)

Enrique Escobar de Obaldia博士和Dr. Patrick Mehmert博士

Dr. Hendrik Schafstall博士(Simufact公司)

概述

汽车行业正在经历通过使用更强大的引擎增强车辆性能、使移动更敏捷, 当然除了发动机功率和牵引力控制之外,车辆重量同样也对性能有着突出的贡献。德国斯图加特大学的方程式赛车队GreenTeam为此联系到Renishaw,希望能够获得支持,从而解决他们比赛用车的减重问题。此前GreenTeam的成员一直希望重新设计原本由铝材制成的轴承座,并在寻找赞助商来帮助他们完成轴承座的改进设计。这些问题之所以难以解决是因为优化重量和参数会导致组件的特性发生改变,而使用传统制造方法很难达到设计目标,尤其是对于以钛作为材料的结构存在加工困难等问题。英国的工程技术公司Renishaw通过其以金属粉末为基础的增材制造系统能够完全满足GreenTeam的这些要求。Renishaw是全球金属增材制造(又称金属3D打印)领域的领导者之一,是英国唯一一家设计和制造“基于金属粉末材料进行零件打印的”工业设备的公司。但是,想要精确处理和打印如此复杂的结构也是极具挑战性的。

Renishaw位于德国的中心在承接了GreenTeam的这个项目后向Simufact公司寻求了帮助,并决定采用Simufact公司的增材制造解决方案Simufact Additive软件作为工具,进行制造过程优化,以减少零件的严重变形以及部件和支撑结构之间的分离问题。

挑战

增材制造(AM)是对经过轻量化设计的复杂结构(基于3D模型)进行加工制造的新方法。传统制造方法因模具设计加工或更长的生产时间导致成本增加。虽然增材制造技术已有几十年的应用历史,但这种技术直到最近几年才引起汽车行业的注意。

在以金属粉末为基础的增材制造加工方法中,Renishaw使用其粉末熔化成型机器打印方程式赛车队的赛车轴承座。在制造过程中,激光3D打印设备熔化了选定区域的粉末层。一旦其中一层完成扫描,选定材料被熔化,新的一层粉沫材料就会被铺上。这与其他的热分析过程很相似,在此过程中,许多工艺参数(例如堆积速度、热源、粉层厚度)都会对打印零件的质量产生影响。

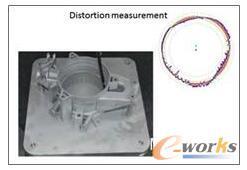

工艺参数控制具有一定的挑战性——即使是多次测试也不一定能确定最佳设置。因此,打印出来的零件超出容许范围或有明显的损坏是很常见的。在赛车轴承座的制造中,Renishaw的工程师观察到零件与基板以及零件与支撑结构之间出现了裂纹(图1A)。除此之外,零件上部的扫描结果也表明其存在非预期变形(图1B)。Renishaw的设计团队需要一个仿真解决方案,不仅能优化设计实现Green Team的部件减重设计的目的,也是为了实现“第一次打印就成功”,这既能提高企业的生产效率又有利于降低生产和研发成本。

得益于仿真计算日益提高的准确性、可靠性、更短且更加符合工程实际要求的计算时间,以及仿真软件易用性的提升。工艺仿真已经成为一种成熟而有效的方法。因此,Renishaw与以制造技术仿真专业性著称的Simufact公司取得了联系,请Simufact帮助他们进行堆积成型过程的预测,以实现减少变形,消除部件与支撑结构之间的分离问题的目标。

图1A-打印的轴承座:可以看到部件和支撑结构间存在分离

图1B-打印的轴承座:零件顶部变形形状的测量

解决方案

Simufact公司的增材制造工艺仿真分析工具Simufact Additive,可提供一种宏观尺度方法,这种方法不仅可以用于优化零件的堆积成型过程,还可以用于后续工艺链的优化。宏观分析考虑了制造过程中的固有应变。这个固有应变包括塑性应变、热应变、蠕变应变和相变应变。在Simufact Additive软件中,固有应变可通过软件提供的校验模块进行简便快速的校准。

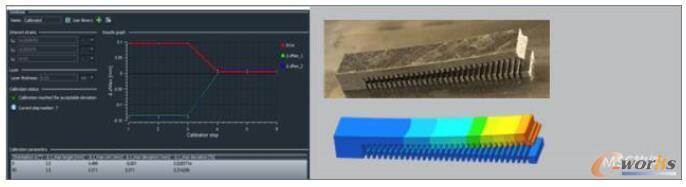

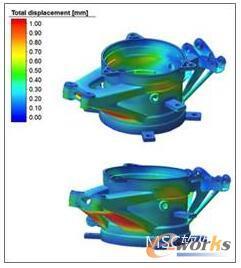

为校准零件的固有应变,Renishaw在同一台打印轴承座的3D打印设备及工艺参数设置相同的条件下分别在0°和90°方向上打印了两个悬臂梁试样。悬臂梁试样所用的材料(TiAl6V4_粉末)是Simufact Additive软件自带的材料库的一部分。在打印完成以后,在悬臂梁试样的中部位置(高度为3mm)进行全部梳齿的切割,并测量变形。此时悬臂梁试样并没有从基板上完全切除是为了要保留一个参照点并防止刚体运动发生。随后,将测得的每一个悬臂梁试样切割全部梳齿后的变形量输入到Simufact additive中进行固有应变的校准。在经过7次仿真迭代计算后,达到了目标变形量(图2),即达到允许的最大0.3%的变形误差。接下来要做的是用校准得到的固有应变进行轴承座制造过程的仿真。为克服传统单元模拟复杂零件的局限性且考虑增材制造过程进行逐层堆积的特性,Simufact Additive软件采用立方体形状的像素网格。立体像素单元代表顺序激活的金属粉末材料层。在分析模型中,将支撑结构的CAD文件导入,并采用与零件相同的钛合金材料建模。将零件和支撑结构置于基板上,设置粉末层厚0.06 mm,采用82层立体像素网格建模。这里设置的像素单元的尺寸为1 mm,最终对部件(零件、支撑结构和基板)进行切片分层的离散化处理,每一个像素单元约包含17个粉末层。这个项目的第二阶段是评估仿真结果的准确性。Renishaw的工程师在零件的三个位置上测量了零件的变形情况。Simufact additive预测的变形与实际测试结果非常吻合(图3)。而且,Renishaw的工程师在轴承座实际制造中看到的裂缝在Simufact additive的仿真结果中也完整复现(图4A)。在对仿真结果进一步的分析以后,Renishaw团队得出的结论是:零件中具有最大主应力的区域出现了失效。最后,进行图1B中零件实际打印后的最终形状和图4B中Simufact additive预测的最终形状对比发现,两者吻合的很好。

图2:固有应变的校验

图3A—变形

图3B—试验及预测变形的结果对比

图4:输入校准后的固有应变得到的仿真结果。A—开裂区域(左)B—零件在变形放大情况下的形状(右)

结果

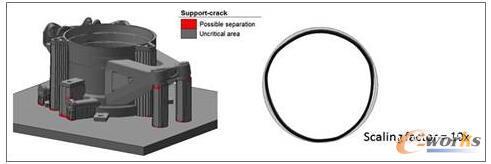

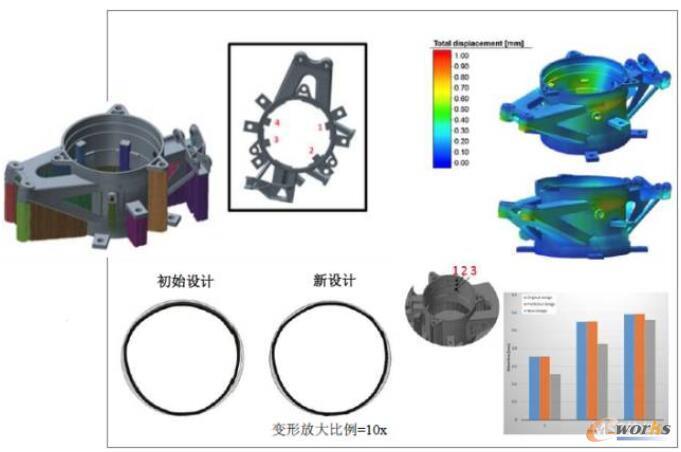

为补偿在轴承座内侧区域发生的变形,需拟定一个新的设计方案。即在轴承座内壁加入四个插件并相应使用Simufact Additive为其创建新的支撑结构(图5A)。与图3A中的初始设计相比,图5B中的新设计的仿真结果表明:所有区域中的局部变形均有所减少。此外,Simufact Additive仿真结果表明轴承座在内壁增加插件后,最终形状尤其是圆度有了很大的改善(图5C)。图5D中对原始设计的实测变形和仿真结果以及新设计的仿真结果进行了对比,从图中可以看出:相比原始设计,新的设计在控制变形方面有了极大的改进。尽管已经拟定了一个新的设计方案,但是通过Simufact Additive软件可以很容易地对其他工艺参数的变化进行仿真分析和对比,比如基于预变形结构进行结构最终形状的补偿或工艺链内部的参数变化的影响研究等。

图5:零件优化后的仿真结果

A—新设计(左上),B—变形(右上)

C—变形放大10x的零件最终形状(左下)

D—变形量的对比(右下)

关于Renishaw公司

Renishaw是金属增材制造(也被称为金属3D打印)领域的全球领导者,也是英国唯一一家设计和制造“基于金属粉末材料进行零件打印的”工业设备的公司。Renishaw的大部分研发及制造项目都是在英国进行的。目前,Renishaw集团在全球35个国家中拥有超过70个办事处,共有约4000名员工。其中,在英国公司工作的员工人数大约为2600人,负责研发和制造业务。