扁线电机结构和优劣势分析

本文摘要(由AI生成):

本文比较了扁线电机与圆线电机的优劣势。扁线电机在功率密度、转矩密度和效率方面有所提高,同时材料成本降低。然而,扁线电机设计变型困难,铁芯长度不易改变,表面肌肤效应影响大,AC损耗变大,铜线重量可能增加,且设计专利基本被外国公司拥有。在生产制造工艺方面,扁线电机生产成本高,换型困难,质量控制难,生产节拍长,且设备制造专利基本被外国公司拥有。然而,扁线电机适合于大批量生产,乘用车项目,全自动生产设备,人员少。此外,扁线电机多数应用在混动驱动系统,与变速器油冷系统集成在一起,通过油泵或者离心泵驱动ATF机油进入电机轴,磁钢系统,同时直接喷洒在绕组端部进行冷却。

一、扁线电机历史基本概述

扁线电机发展由来已久,几十年了,最初是工业领域大功率电机,大功率发电机组,后来延伸到车辆领域,车辆上很多应用功能采用扁线电机,比如:汽车发电机,起动机,EPS电机,主驱动电机,P2混动电机等等。

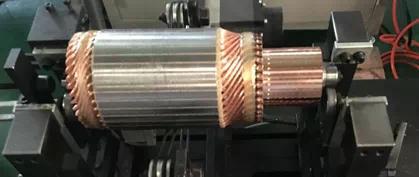

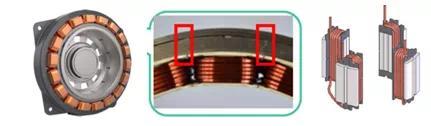

汽车起动机转子,扁线绕组,电流密度大,过载能力高。

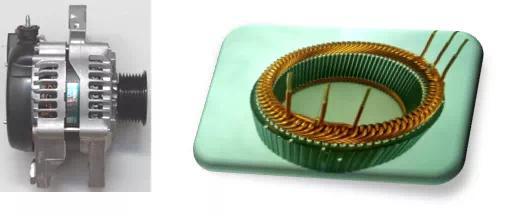

汽车发电机定子,日本电装公司,电流密度大,发电效率高,输出电流大,体积小,典型的高功率密度电机。

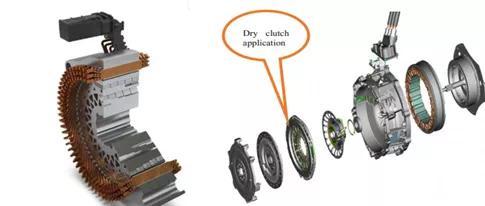

汽车BSG电机,大陆公司,异步感应电机,hairpin定子结构设计

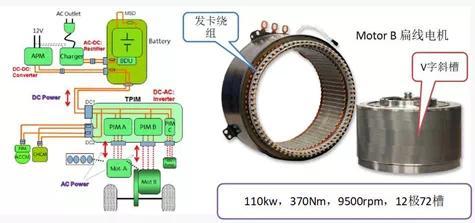

汽车驱动电机,比如混动P2电机,增程式混动电动机与发电机,纯电驱动电机。

1. P2系统电机,舍弗勒P2电机(下图左);FEV P2结构(下图右)。

2. 增程式混动电动机与发电机GM Voltec

3. 纯电驱动电机, 保时捷Taycan,四驱双电机。

二、扁线驱动电机结构组成

扁线驱动电机整机结构与圆线电机没有大的区别,基本包括铝壳,前后轴承,定子总成,转子总成,温感器,旋变器,EMC部件,等几大部分。如图:

定子铁芯,扁线导体可以分为I PIN,Hairpin,Wave Winding等几种工艺上的区别。

三、扁线驱动电机定子的类别

1. 分瓣定子铁芯segment结构

比如P2系统定子结构。集中单齿绕组,然后集成安装在一起(右侧图片示意图)。这种结构对于集成装配工艺要求较高,需要保证同轴度,圆度,齿与齿之间的均匀分布,否则,影响转矩脉动,齿槽转矩,振动较大。

2. 分瓣定子铁芯segment结构

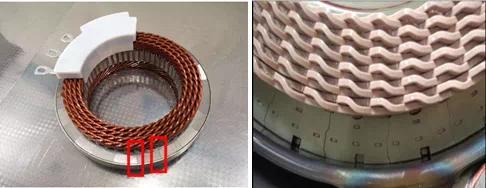

绕组连续绕制,Wave Winding,整体成型,segment铁芯分别沿着径向插入绕组中,整形外圆sleeve定心。

优势:提高硅钢片利用率,节省成本;没有焊点,缩短绕组端部高度,降低电机轴向长度,节约铜材。

这种铁芯总成,由于槽口与槽宽等宽,齿槽转矩较大,转矩脉动也偏高,NVH较大,需要电磁多目标优化设计,利用其它措施改进它的劣势。

3. 整圆定子铁芯结构

绕组连续绕制,Wave Winding,边绕制边把绕组径向推入槽里。优势:没有焊点,缩短绕组端部高度,节省生产成本。这种铁芯总成,由于槽口与槽宽等宽,齿槽转矩较大,转矩脉动也偏高,NVH大,需要电磁多目标优化设计,利用其它措施改进它的劣势。

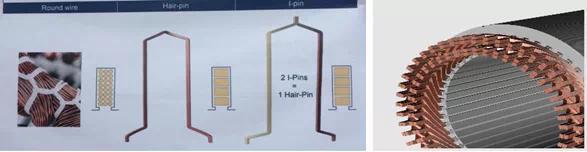

4. I Pin,MIBA制造工艺“见下图”。

2个I PIN等于1个HAIRPIN,双端面焊接,焊点增加一倍,绕组端部长度会高些。涂覆需要增加一倍。但是,槽满率高于Hairpin结构设计。

5. HAIRPIN导体结构

很多公司都可以生产此类设备,都在日本,欧洲。中国也很多设备厂家生产类似设备。这种工艺目前是主流工艺,多数电机厂商都采取这种工艺路线。

四、设计上的优劣势分析

优势方面

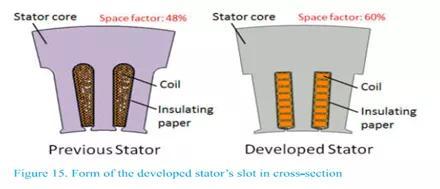

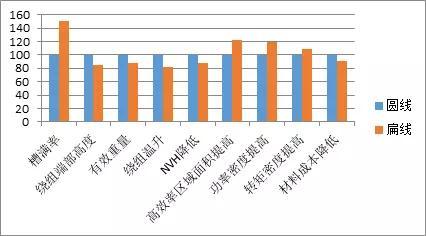

1. 最大亮点提高槽满率,提高12%左右,这里举例不代表每个公司具体情况,只是强调趋势。

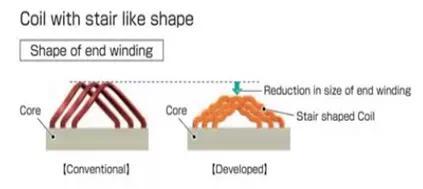

2. 绕组端部高度,降低15%上下,具体见下图。进步把端部导体折成需要的弯曲形状,缩短端部高度(右面图片)

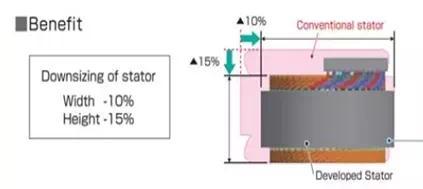

3. 重量下降12%,相对于传统圆线铜线绕组,铁芯有效体积下降比例,轴向缩短15%,外径缩短10%。

4. 绕组温升下降18%,由于导体接触紧密,槽里面空隙降低,有利传导热量,导热系数提高;另外由于电流密度降低,铜损必然降低。

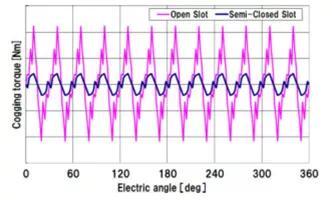

5. NVH降低12%,电机齿槽转矩减低为原来的81%(如下图),另外扁线绕组刚度增强,弹性模量提高,物体模态发生变化,更有利于阻抗共振的发生。

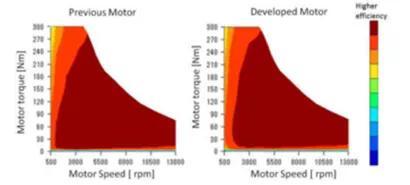

6. 高效率区域面积提高22%,本田I-MMD电机改进型的高效区面积增加,车辆路况试验WLTP续航增加,或者,可以减少蓄电池容量kWH。

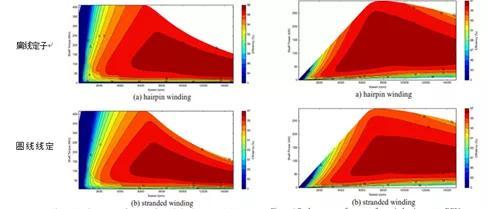

这里是圆线定子与扁线定子功率map对比,高效区面积对比。

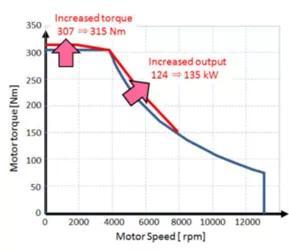

7. 功率密度提高20%,由于体积缩小了,功率反而加大,自然提高整机的功率密度(如下图所示)。

8. 转矩密度提高9%,有效体积缩小了,转矩反而加大,I-MMD电机转矩提高案例(如上图)。

9. 材料成本降低10%。由于有效体积降低,硅钢片,磁钢,铜线会降低,当然,设计理念不同,铜线也可能增加。

以上对比是相对于水冷圆线电机的定性比较,优势的趋势幅度,电机项目不同,应用领域不同,比如商用车(低速大扭矩)与乘用车(高速低扭矩)对于扭矩与转速要求不同,会有差异,所以,还是应该具体项目具体讨论,才可以量化。

并且,扁线绕组工艺路线不同,比如Hairpin与Wave Winding也会导致对比结果的差异。

劣势方面

1. 设计变型比较困难,定子绕组一旦确定,槽内导体匝数不容易改变,绕组节距不易改变。

2. 铁芯长度不易改变,受制于模具限制。模具成本很高。

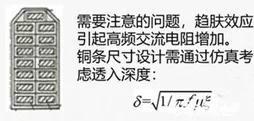

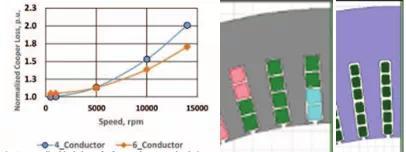

3. 表面肌肤效应相比圆线影响大,AC损耗变大,导体有效面积利用率下降。GM Bolt,6000rpm以上,AC损耗超过了标准圆线设计的损耗。

5. 铜线重量增加(虽然多数条件下铜量下降,但是,由于设计不同,可能性发生),由于电流密度可以降低,降低直流铜耗,弥补高速区域的交流损耗的增加量,必然导致用铜提高。

6. 高速区域效率不见得高于圆线,可以通过增加槽内导体数降低AC损耗,或者降低极对数降低交流频率f,克服高速区域损耗的增加的劣势。GM Bolt 由每槽4导体改进为6导体,铜损降低10%。

6. 设计专利基本被外国公司拥有,我们开发时需要查阅专利,申请自己的专利,提高自己的竞争力。

五、生产制造工艺优劣势分析

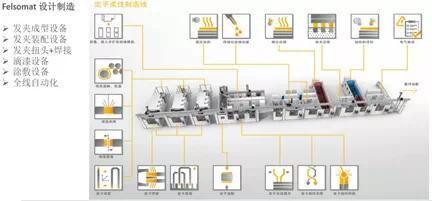

基本的生产工艺流程图,基本包括:

1. 槽绝缘加热成型,插入铁芯,自动设备完成。

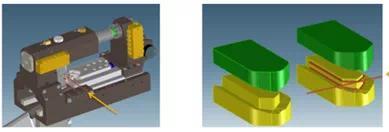

2. 发卡成型,集中工艺方式,比如模压成型,弹簧机或者数控CNC设备自动成型。保证漆膜不受损伤。

3. 发卡预装配成绕组,把导体分别插入预压工装,可以自动插入(如图);国内一般人工放入。保证漆膜不受损伤。

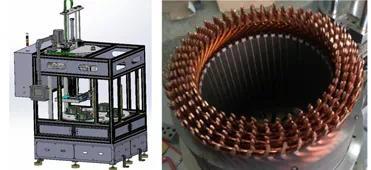

4. 发卡装配进入定子铁芯。保证漆膜不受损伤。

5. 整体压人定子铁心,把编制好的绕组整体压进铁芯总成。

6. 绕组端部扩口,以便于扭头,焊接,工装有空间工作。

7. 绕组扭头,按照波绕组节距,扭转导体端部角度。保证漆膜不受损伤,注意角度控制,铜材反弹干扰。

8. 焊接,TIG焊接,或者激光焊接(如图);激光焊接成本高,但是,效率高,质量稳定。TIG焊点体积较大,饱满。

9. 电性能检测,相电阻及其平衡;相电感及其平衡;PDIV,高压浪涌测试,耐压测试,耐电阻测试等等。

10. 涂覆,端部涂覆,控制涂覆质量,不脱落,粘附力强,厚度均匀,覆盖住“去漆层”。

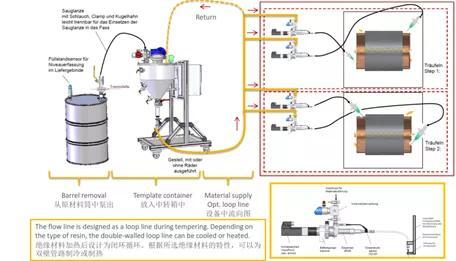

11. 滴漆,浸漆饱满,均匀,控制浸漆量kg,量化监控。特别是铁芯中心位置的填充率,标定好工艺参数,这是特殊工序,重点监控。下图示意图

12. 电性能检测,相电阻及其平衡;相电感及其平衡;PDIV,高压浪涌测试,耐压测试,耐电阻测试等等。

劣势分析

1. 成本高,一条进口生产线大约1.2亿人民币,国内价格也在2-5千万。

2. 换型困难,单一品种生产

3. 质量控制难,合格率不容易控制

4. 生产节拍长

5. 设备制造专利基本被外国公司拥有,我们开发时需要查阅专利,申请自己的专利,提高自己的竞争力。

优势分析

1. 适合于大批量生产,乘用车项目

2. 全自动生产设备,人员少。

六、冷却系统设计特点

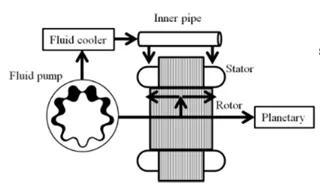

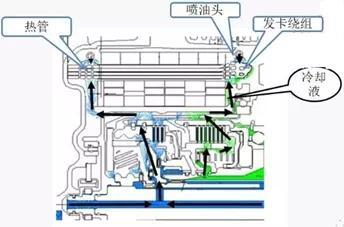

1. 扁线电机多数应用在混动驱动系统,集成与变速器,与变速器油冷系统集成在一起,通过油泵或者离心泵驱动ATF机油进入电机轴,磁钢系统,同时直接喷洒在绕组端部,比如:丰田Prius冷却系统。

2. 扁线电机GM 2011 VOLT, 油冷进入轴,然后离心力甩油从转子两侧喷淋到绕组内圈,同时,绕组外圈还有喷油嘴,沿着圆周方向径向滴油。

声明:来源于驱动视界