钢结构焊接模拟仿真中的网格划分

来源:起重运输机械杂志社

作者:

周建民姚渊付文韬卢玉春杜渝

上海振华重工(集团)股份有限公司上海 200125

中图分类号:TU391 文献标识码:A 文章编号:1001-0785(2020)10-0031-04

随着科学技术的蓬勃发展,在钢结构行业中,焊接模拟仿真技术已被广泛应用,其利用先进的计算机数值模拟技术改造传统的焊接工艺。通过焊接模拟仿真,可模拟各工况下工件的焊接情况,模拟代替试验,在节约原材料成本的同时模拟得出最佳方案,可为工装选取、焊接准备、焊接参数等提供最优选择。在工件焊接完成前,最大限度地优化工艺参数,以加快生产周期、降低生产成本。焊接模拟仿真过程可分建模、网格划分、参数设定、焊接工况确定、有限元分析计算等多个阶段。其中,网格划分的好坏将直接影响到计算结果的准确性,故网格划分显得尤为重要。

01基本理念

网格划分是焊接模拟仿真中有限元分析的基础,将构件看成由许多有限元的互连子域组成,对每一个单一单元假定一个合适的近似解,然后推导求出一个域的满足条件,从而得到问题的解[2]。每个子域的大小和形式可由人为划分设定,在相同的工况下,不同的划分方式也会产生不同结果。网格划分按照不同的物理场需求分为结构及热力学有限元分析网格划分、非线性力学类型网格划分、流体力学网格划分等,箱体结构焊接属于结构及热力学有限元分析一类,划分方式较为简易。目前市面上主要使用的网格软件为Hypermesh、MSC.MARC、Ansys、ANSA、以及TrueGrid,这些软件均能满足常规网格的划分,优势特点各异,文中所述方法和技巧在上述软件中都有一定适用性。钢结构箱体构件焊缝数量众多,上下翼板及腹板体积较大,网格划分整体工作量大且易出现问题。因网格问题导致后续有限元分析报错,且对网格的修改调整时间较长,会影响整个有限元计算周期,网格划分阶段应注意网格类型、网格大小及方式,避免出现缺陷,还要兼顾准确度和计算速度,减少后续有限元计算耗时。

03项目案例分析

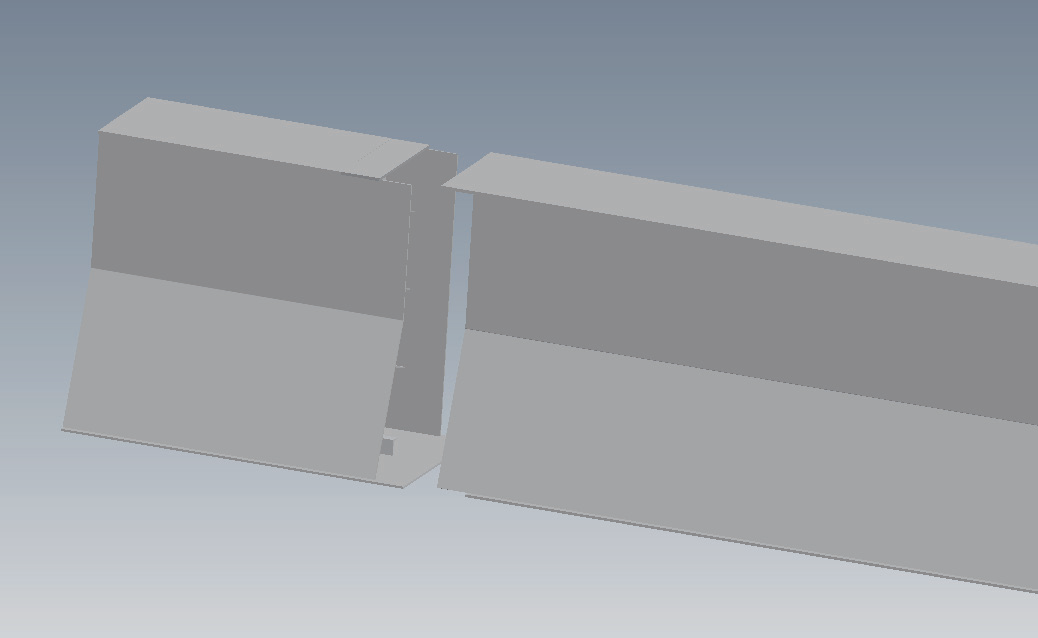

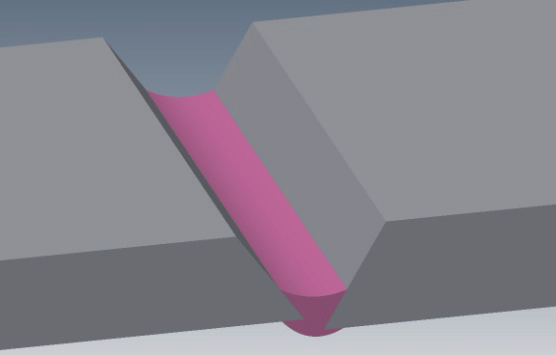

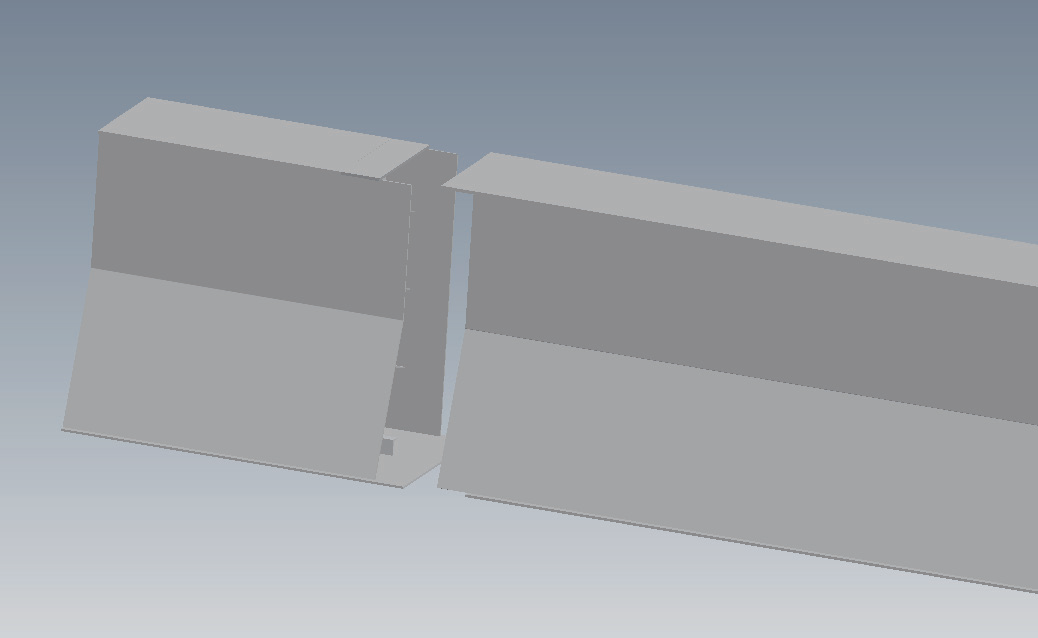

箱体型钢结构广泛应用于桥梁、大型机械设备上,具有一定通用性。以常规箱体结构分段对接为例,该部位选取自岸边集装箱起重机大梁分段[3],需要进行焊接组对,如图1 所示。因箱体较大,实物试验周期长,成本高,采用焊接模拟仿真,可有效控制试验成本。为尽可能保证焊接模拟仿真的结果与实际相符,焊接工装、焊接胎架、焊缝参数皆取自实际生产。以模拟分析箱体分段组对后的变形情况为背景,重点从箱体分段和箱体分段对接焊缝,两个部分的网格划分技巧进行阐述。

图1 分段对接示意图

3.1 箱体分段的网格划分

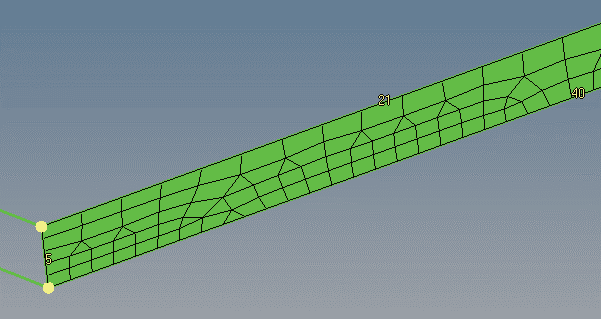

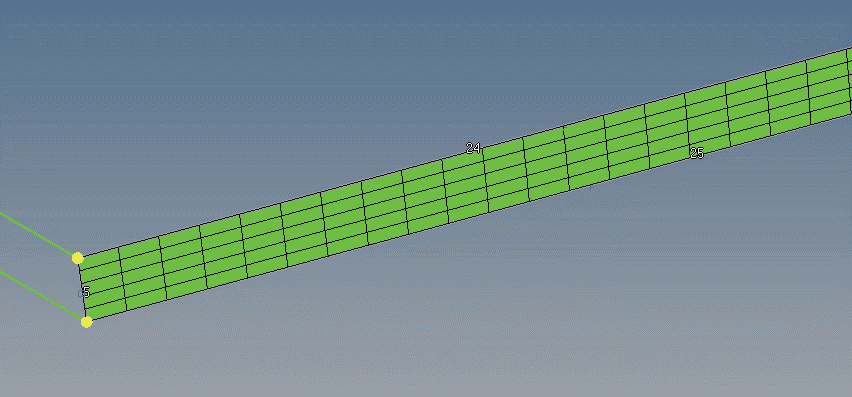

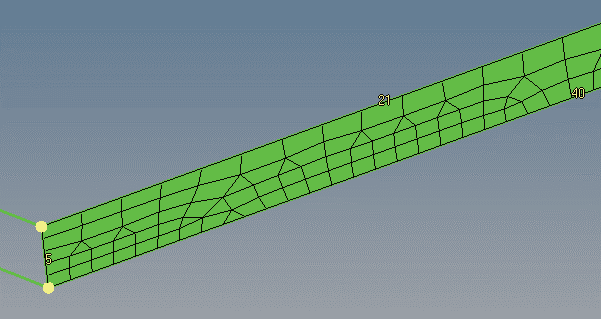

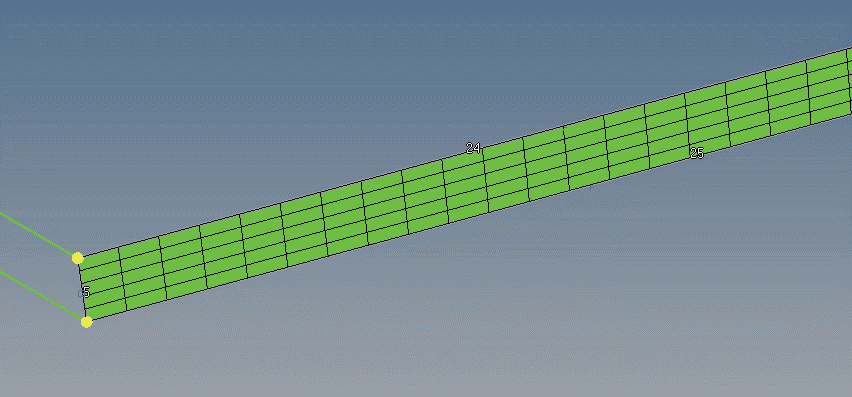

在划分网格时,工装、胎架及远离环缝的区域单元网格、可设置的较稀疏,进而减少了计算量,环缝及接近环缝的区域网格应设置较密集,分布应规整,计算结果会相对精确。网格形式有多种,其中最常用的是六面体和四面体,六面体网格在模拟分析中具有计算快、稳定、防容错的效果;四面体网格计算量大,计算时间较长,但其在尖角、圆弧等特殊情况下比六面体计算更稳定。在箱体结构中,应尽量采用六面体进行网格划分,对于有圆弧或孔的区域,可采用四面体网格进行划分;对于复杂区域,采用六面体和四面体混搭的方式进行划分。在箱体的外形中,翼板、腹板整体形状较规范,直接采用整体网格划分即可,一般采用整体六面体网格划分,或四边形面网格拉伸为六面体网格。一般情况下,在焊缝周围选用较密集的网格划分,离焊缝有一定距离的区域采用渐变的网格划分方式。不同的网格参数将会影响网格布局,目前可以划分网格的软件,其功能都为辅助操作,网格疏密程度、大小、形状等数据需要人为进行设定,不同的设定使产生的整体网格效果不同,如图2、图3 所示。因此,需要调整网格大小、节点数目、网格类型等参数,待网格整体过渡性较好后,视为网格划分完成。在后续计算时,杂乱的网格容易出现计算速度慢、不收敛、以及导致计算停止等问题,故整体网格应尽量保证整齐规整,过渡性良好。

图2 网格杂乱

图3 网格规整

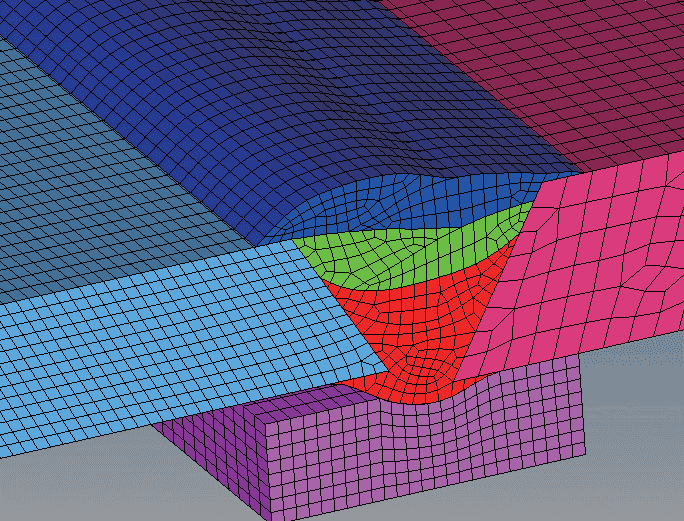

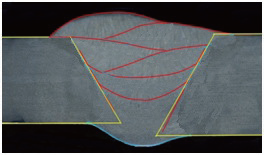

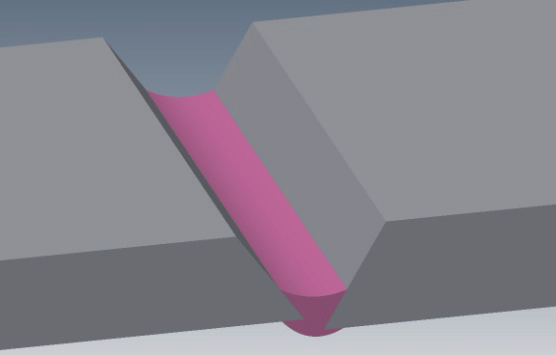

1) 采用热源线来表达,直接在对接处以热源线来代表焊缝(见图4),该方式计算快,因焊缝热源线无法代表整个热源区域,试验结果与实际偏差较大,但可计算出大体趋势。2) 采用模型来表达焊缝,这种方式需对焊缝进行建模,并进行网格划分;因焊缝存在多道焊情况,对焊缝还需进行分道处理(见图5),该方式与实际接近,采用焊缝代表热源区域,虽运算量较大,但模拟结果较准确。鉴于此,宜采用方式2)。

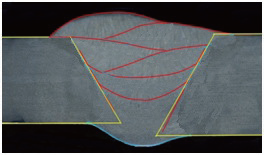

为保证焊缝形状尺寸的准确性,先要对试板焊缝进行切片处理进行试板焊接试验。根据实际焊缝的切片形状,结合焊前每道焊缝的轮廓,对焊缝进行分道处理,画出每道焊缝的轮廓线,最后进行焊缝的分道建模,具体如图6 所示。

(a)模型轮廓线

(b)分道建模图

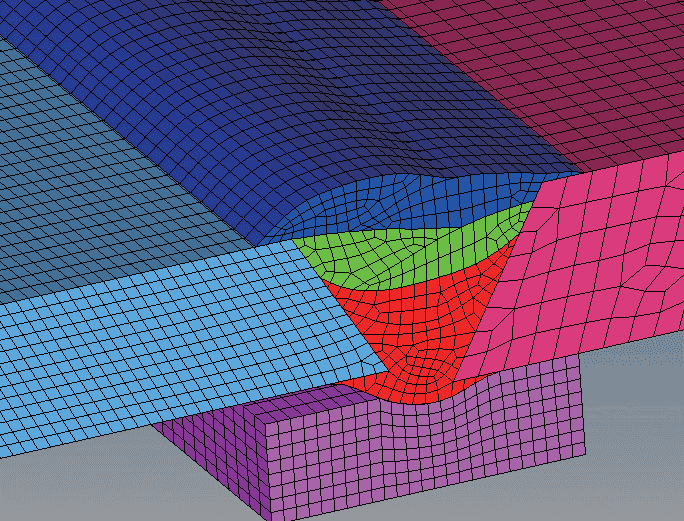

模型建立完成后,对模型的焊缝进行网格划分,可采用面网格拉伸为体网格的方式。调整面网格的网格参数,待整体形状过渡良好后,将面网格拉伸为体网格。需要注意的是,应尽量保证焊缝的网格节点与两块对接板的节点重合,即节点对节点,如无法做到则两个节点的边上最多只能出现一个节点,节点过多容易导致计算不收敛。通过对网格参数的调整,可控制网格大小及形式,得出较好地网格分布图,经检查无误后,该道焊缝的网格划分结束,其他焊缝的网格划分以此类推,最终完成整体结构的网格划分。在局部区域网格中经常出现网格缺失问题,致使有限元计算过程中出现不收敛而提前结束计算的情况。解决措施:首先找出存在问题的网格区域,进行调整。调整网格参数和节点方式,可解决大部分网格缺失问题。对于采用上述方式后仍无法解决的,可从网格类型入手,规整的模型单元采用六面体网格形式,含有尖角、圆弧等部位可采用四面体来过渡,尽量避免混搭的方式,两种或两种以上形式的网格混搭时有可能会出现过渡处网格缺失的情况。钢结构产品种类繁多,结构形式多样,其中,有较多圆角、轴孔、过焊孔等圆弧部分,圆弧处区域网格生成后,易出现杂乱、过于密集、过渡性差、及网格缺失等问题,从而导致计算终止。解决措施:此类问题主要是系统在自动生成网格时,由圆到直边的过渡不良好而产生。采用分段划分的方式可解决此问题,即将模型单元分割为圆弧段和普通段(分断端面采用直面),优先进行圆弧段网格划分,网格类型采用四面体,划分完成后根据圆弧段分断端面网格对普通段进行网格划分,网格类型也采用四面体,观察网格对接情况是否良好,若无缺陷即可视为网格划分完成。钢结构箱体焊接过程中存在焊缝交汇的情况,在模型建立时,必须避免焊道干涉现象发生。原则上,在保留主焊缝完整的情况下,应去除干涉区域的焊缝。此时会形成一个空间曲面,在系统生成曲面网格时,容易出现网格畸变问题。方案一:采用多个平面网格代替曲面网格。在曲面模型上取若干轮廓点进行连接,得出新的形状,然后对所有点进行拟合,即可得出由若干二维平面网格组成的新网格,若网格无明显问题则视为成功。方案二:采用曲面分割法。根据曲面模型的不同情况,将其分割为若干部分,确保每个曲面的大致趋势相同,再进行系统网格划分,微调相邻曲面的过渡部位,保证整体过渡性。该方案会增加一定网格数,但可有效保证计算精度。网格划分作为焊接模拟仿真的重要部分,直接影响仿真计算的周期长短和计算结果的准确性。文中所述网格划分的技巧和问题解决措施已成功运用在多个模拟仿真计算中,对有限元模拟中类似产品的网格划分或研究,具有一定的参考价值。

参考文献

[1]陈艳霞.Ansys Workbench18.0 有限元分析入门到精通[M]. 北京:电子工业出版社,2018.

[2]刘劲松,张士宏,肖寒,等.MSC.MARC 在材料加工工程中的应用 [M]. 北京:中国水利水电出版社,2010.[3] 符敦鉴,严云福,陈刚,等.岸边集装箱起重机[J]. 武汉:湖北科学技术出版社,2007.

[4]方献军,张晨,马小刚,等.HyperMesh&HyperView2017X应用技巧与高级实例[M]. 北京:机械工业出版社,2018.

版权声明:我们尊重版权并感谢每一位作者的辛苦付出与创作;除无法溯源的文章,我们均备注了来源;如文章视频、图片、文字涉及版权问题,请第一时间联系我们删除内容!

获赞 10024粉丝 21479文章 3512课程 218