车轮件缺陷分析及设计优化 | 智铸超云案例分享

01 产品介绍

产品来源

产品由山东华盛荣镁业科技有限公司提供。

山东华盛荣镁业科技有限公司,成立于2010年1月。现有挤压生产线2条(4500吨宽幅挤压机是国内最大吨位专业镁挤压机)、压铸生产线6条(其中5条线进口),配备后续CNC加工和喷涂产线,可为客户提供完善的交付服务和整体的镁合金产品解决方案。

产品结构

该铸件为一体成型的车轮件,产品平均壁厚为5.0mm,直径为530mm,结构基本符合中心对称,在轮辐根部和车轮外圈加工面上不允许存在明显气孔缺陷。

工艺参数

合金材料为AM60B,生产设备为力劲850t,选用冲头直径为90mm,实际压射过程采用的工艺为二级压射:一速为0.3m/s,二速为3.5m/s,浇注温度为680℃。

缺陷描述

此铸件在调试生产过程中,在轮辐根部和车轮外圈加工面固定会出现孔洞缺陷,上述孔洞位置,气孔不良率100%,气孔超过客户标准(>1mm)的不良率为60%以上。

经X射线探伤和加工面肉眼观察均验证得出:在孔周围存在明显的连续孔洞。除此位置以外,其余位置铸件质量在可接受范围内。通过调整压射工艺,缺陷未有明显改善,可以初步断定为模具浇注系统设计不当引起的缺陷。

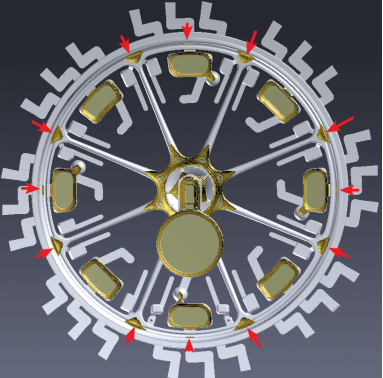

图1|车轮件产品实物及缺陷位置

02 原始方案缺陷分析

为进一步明确缺陷成因,从而更有针对性地调整模具结构,对此产品进行了充型过程的模拟仿真分析。以下分别就残余气体压力、充填序列、充填速度进行分析。

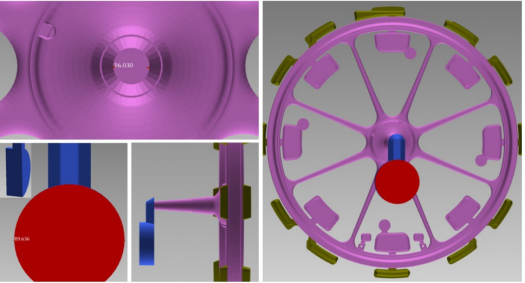

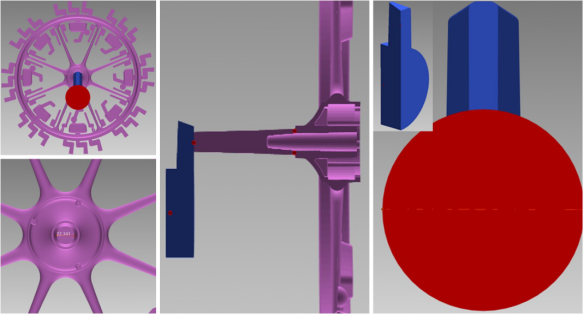

原始设计方案

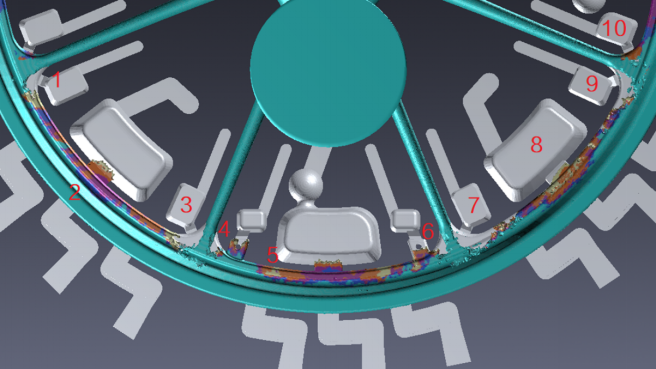

图2|原始浇注系统方案

表1|工艺参数表

原始浇注系统方案如图2所示,为中心浇口进料,浇口设计工艺参数如表1所示,渣包和排气如图2所示。对图2 浇注排溢系统进行模拟分析,分析结果如下所示。

充填序列

如图3,4所示,高气压位置集中在轮缘外圈两只轮辐中间和轮辐根部,轮缘外圈存在渣包和气道,但是轮辐根部困气位置无排气结构。

图3|轮缘外圈两只轮辐中间最后充填位置

图4|轮辐根部最后充填位置

图5|残余气体压力分布

残余气体压力分布如图5所示,大部分气体进入渣包内,但是在部分轮辐根部和外圈轮缘处依然存在高压区(高亮颜色)。这些高压区气压超过15个大气压,是出现气孔的高风险位置。这些高气压区域和X-ray探伤结果一致。

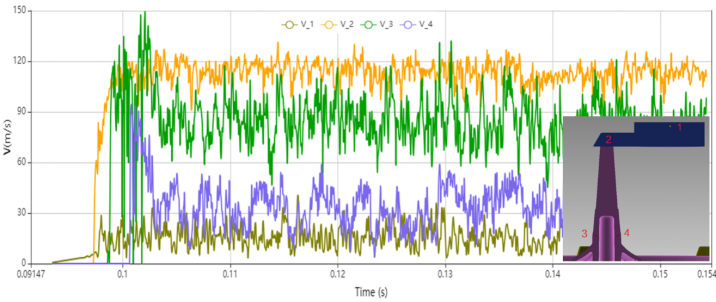

充型速度

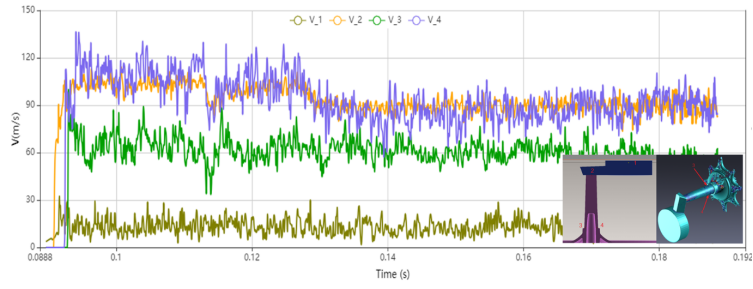

传感器采集的位置如图6所示,从图中可以看出,传感器采集的速度波动大,V2速度为120m/s,V3速度为80m/s,V4速度为30m/s,速度损失很大。中心浇口平均速度约为60m/s,低于设计值。

图6|充型过程传感器速度变化过程

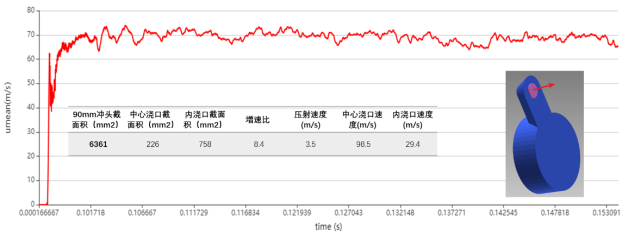

浇排工艺设计分析

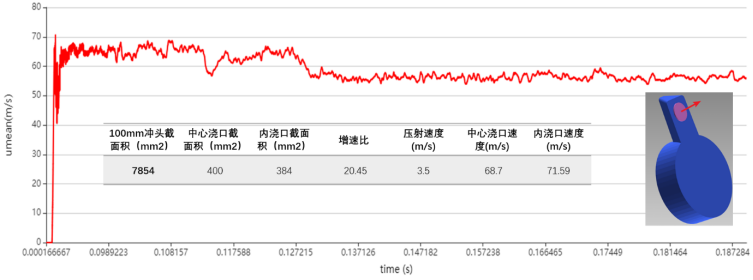

图7|原始工艺参数和中心浇口平均速度

从图7可以看出,中心浇口截面积是内浇口截面积的30%,形成开放式浇道,导致内浇口压力和速度均衰减。冲头浇口截面积比为8.4,核算的内浇口速度约为29.4m/s,中心浇口速度为98.5m/s。

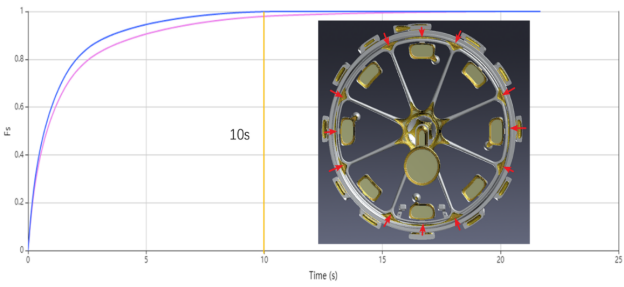

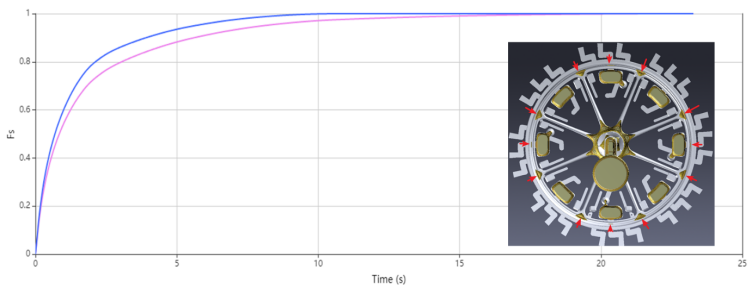

凝固分析

图8|凝固百分数和热节分布

原始设计方案铸件和浇道凝固总时间为21.4s,铸件的凝固时间约为10s。图8中红色箭头所指的位置为热节区域,多出现在轮辐根部以及外圈轮缘中心渣包位置,需通过控制冷却转移或分散热节,从而控制气孔的位置和数量。

03 改进设计方案

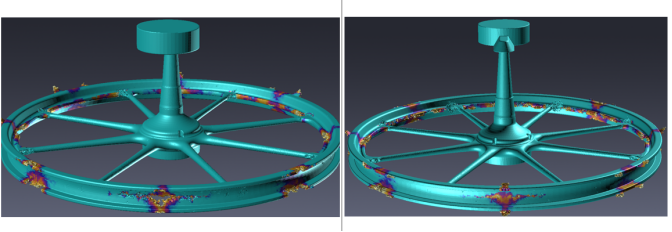

图9|改进浇注系统设计方案

改进的浇注系统设计方案如图9所示。对改进方案的充填和凝固过程做模拟分析,分析结果如下所示。

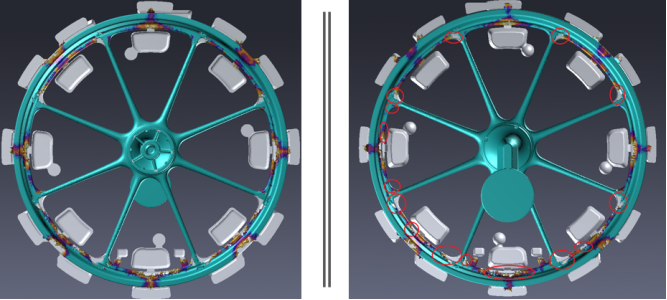

充填序列

图10|改进后渣包有效性分析,车轮底部

图10中渣包1、3、7、9 困气可以通过渣包排出;4、6困气无法通过附近渣包气道排出;2、5、8困气位置较分散,在渣包过道两侧各自分布高气压区,渣包一旦封闭,则无法排气,需优化设计。

图11|改进后渣包有效性分析,车轮顶部

图11中渣包1、3、4、6、7、9、10、12、13、15 困气可以通过渣包排出;2、5、8、11,14困气位置较分散,在渣包过道两侧各自分布高气压区,渣包一旦封闭,则无法排气,需优化设计。

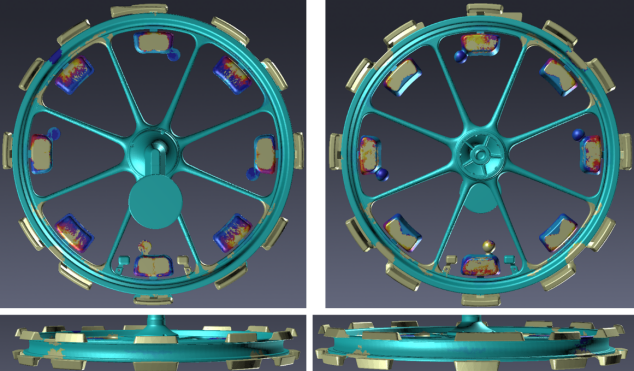

传感器速度

图12|改进后充型过程传感器速度变化过程

改进后传感器在相同位置采集的速度曲线如图12所示。从图中可以看出,速度整体波动小,V2速度约为90m/s,V4速度接近于V2,速度损失小,V3速度接近于60m/s。

浇排工艺改进分析

图13|改进工艺参数和中心浇口平均速度

从图13可以看出,中心浇口截面积是内浇口截面积的104%,形成封闭式浇道,内浇口压力和速度均逐渐增强。冲头浇口截面积比为20.45,核算的内浇口速度约为71.59m/s,中心浇口速度为68.7m/s。

凝固分析

图14|改进方案凝固百分数和热节分布

改进后型腔总凝固时间约为22.9s,铸件凝固时间约为10s,浇道在铸件完全凝固时,凝固百分数约为96%。图中所指位置为改进后热节分布区域,可以看出热节多集中出现在轮辐根部,在轮缘外圈存在三处细小的热节区域。轮辐根部区域热节需通过控制冷却转移或分散热节,消除可能的凝固缺陷。

04 总结

改进后方案相较于原方案:

1、内浇口速度大小V3从平均速度80m/s下降到至60m/s,且速度波动明显变小;V4从平均速度30m/s提升至90m/s,且速度波动明显变小。从中心浇口到内浇口截面的优化效果得到验证,从开放式浇注系统变化为封闭式浇注系统。

2、探伤显示的卷气位置通过渣包和排气的优化调整,轮辐根部的绝大部分高气压位置和渣包气道连通,可以有效排气。轮缘内圈渣包两侧的高气压位置比较分散,大于15个大气压的高气压区域位于内圈渣包内,但是渣包过道两侧区域仍然存在部分气压较低(<5个大气压)的区域,有产生气孔的风险,需进一步优化。

3、凝固分析可以看出,优化后浇排设计方案,在轮缘外圈中部存在的热节基本转移到对应的内部渣包内,热节得到较大的优化;但轮辐根部的热节依然存在,需考虑优化设计或通过控温实现热节的转移和分散。

05 实际生产验证

图15|最终优化后的浇排设计方案

图15是最终优化后的浇排设计方案,根据“智铸超云”对之前方案合金充填过程中卷气趋势的预测,在最有可能困住气的位置都加上辅助引出气体的溢流槽。

将该优化方案进行实际生产验证,如图16所示,证实车轮外圆面的气孔消失了,足以说明:利用好“智铸超云”的模拟压铸技术,可帮助工程师逐步改进设计思维,快速确定铸件的浇排系统设计方案。

图16|精加工后的车轮外圆面

/ END.

作者:

1) 郑小强:资深压铸模具设计师,在压铸模具设计、工艺调试及压铸工艺优化领域有10数年从业经历

2) 涂华斌:资深铸件设计师,就职于山东华盛荣镁业科技有限公司,对汽车零部件设计及工艺优化有着深刻理解

3) 周正:智铸超云模流工程师,专职从事压铸模拟仿真计算及客户仿真问题服务