一个完整的LED灯具散热优化分析计算方案

本文摘要(由AI生成):

本文主要介绍了一个LED射灯的散热优化分析过程。首先,对问题进行了描述,包括LED射灯的总功率、主要结构、材料等。然后,通过建立模型、检查模型、创建项目、调整计算域、定义固体材料、定义热源、定义辐射表面、定义接触热阻、定义目标、定义网格等步骤,进行了热仿真分析。最后,通过仿真结果和优化方案,实现了LED焊点温度低于86℃的目标。

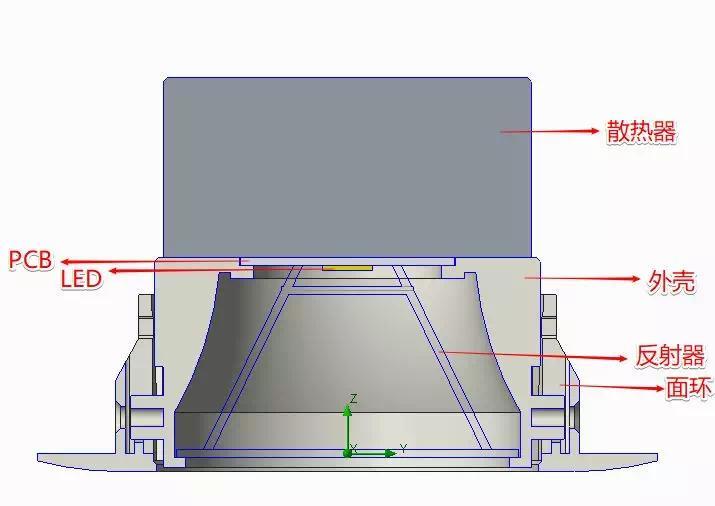

一、问题描述:

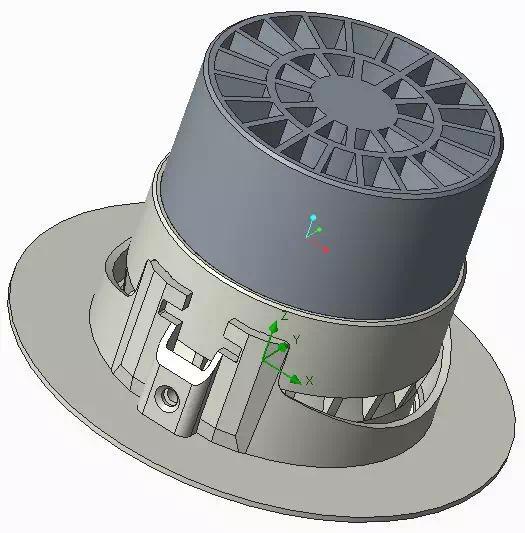

如下,一个LED射灯,总功率12W,主要结构包含散热器、PCB、LED、外壳、反射器及面环等,散热器材料为阳极氧化铝挤,PCB材料是陶瓷,反射器大于70%,LED是OSRAM 7070,电流260Ma,热功耗6.81W,外壳、反射器和面环的材料是PC。通过对散热器、外壳等特征进行优化,使LED焊点温度低于86℃。

二、建立模型

1、模型准备

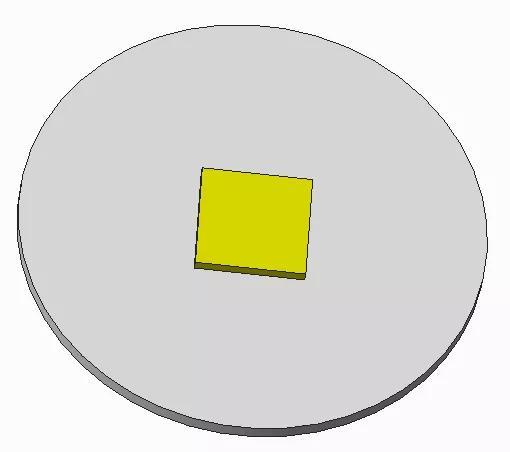

打开STP模型,删除螺钉、卡环、线材等不必要的零部件,去除LOGO、螺纹等细小特征。把详细的LED模型简化为一个零件,此时其温度即为LED的焊点温度,把详细分层的PCB简化为一个零件,使用创建的材料属性去等效处理。

2、检查模型

针对准备好的模型,使用【检查模型】进行检查,显示状态成功,模型正常。若出现模型准备失败或者无效接触等问题可详细参考“第二讲FloEFD热仿真分析之模型准备”。(可点击文章末尾阅读原文学习)

3、创建项目

通过向导创建项目

项目名称 | 项目名称0926,其他保持默认 |

单位系统 | 选择SI,并更改温度单位为℃ |

分系类型 | 外部,排除不具备流动条件的腔;选中固体内传导;选中辐射,并更改环境温度25℃;选中重力,把Z方向分量设置为-9.81,X和Y方向分量为0。 |

默认流体 | 空气,其他保持默认 |

默认固体 | 选择合金里的不锈钢302 |

默认壁面 | 选择白体壁面,其他保持默认 |

初始条件 | 热动力参数里温度改为25℃,固体参数里初始固体温度改为25℃ |

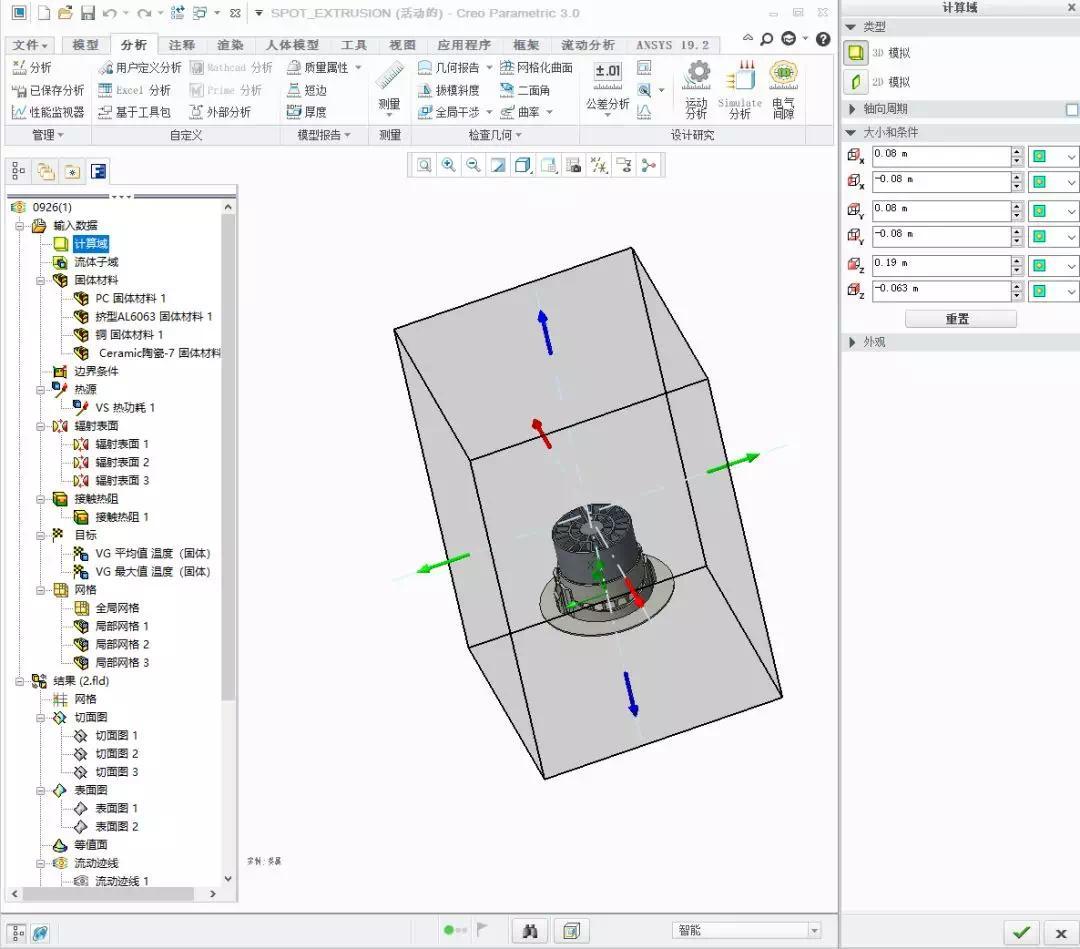

4、调整计算域

按照之前所说的调整计算域大小,纵向4倍模型高度,横向2倍模型尺寸。

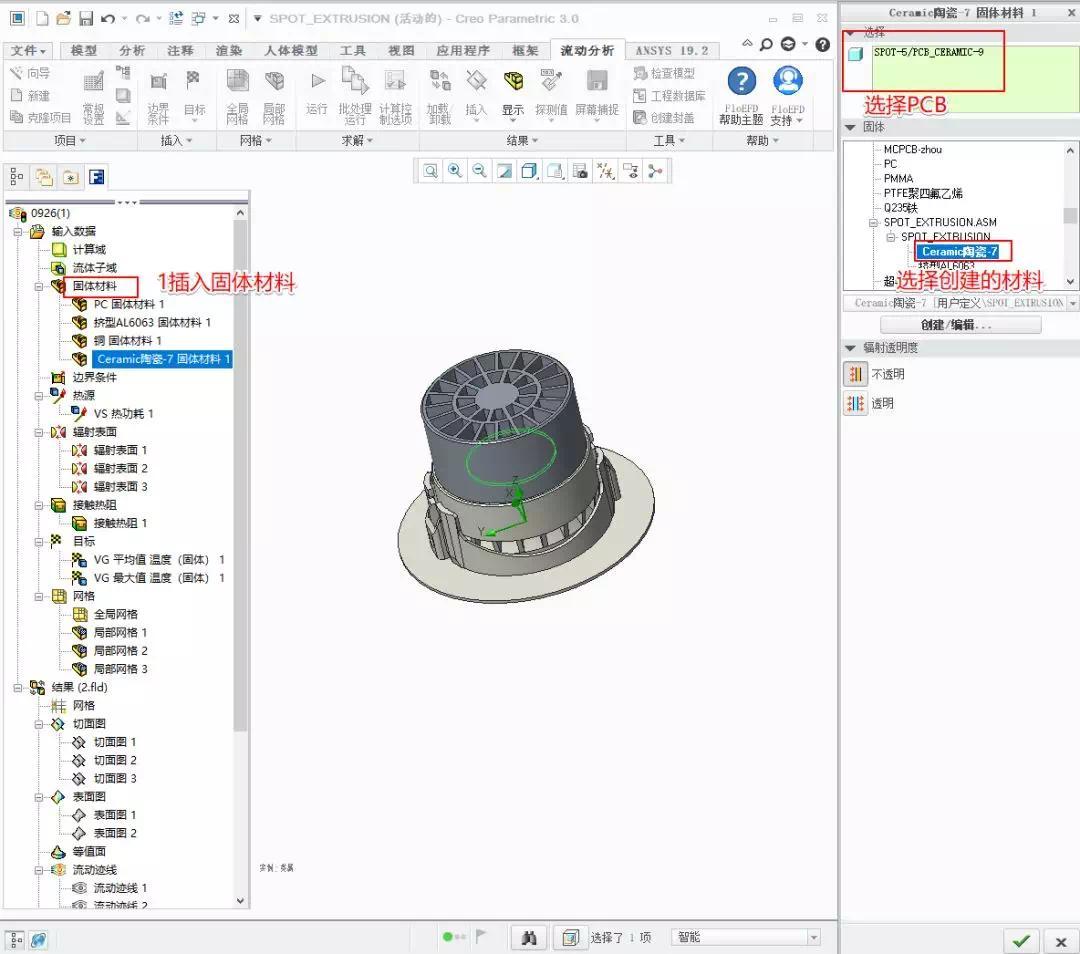

5、定义固体材料

对模型中各个零部件进行材料赋予:

零件 | 材料 |

外壳/反射器/面环 | PC |

散热器 | AL6063 |

LED | 铜 |

PCB | 陶瓷基板 |

陶瓷基板材料创建:新建材料,设置导热率7℃/mk。陶瓷基板可简化为各向同性,若FR-4板材,则需要设置为各项异性,纵向0.3℃/mk,横向35℃/mk。

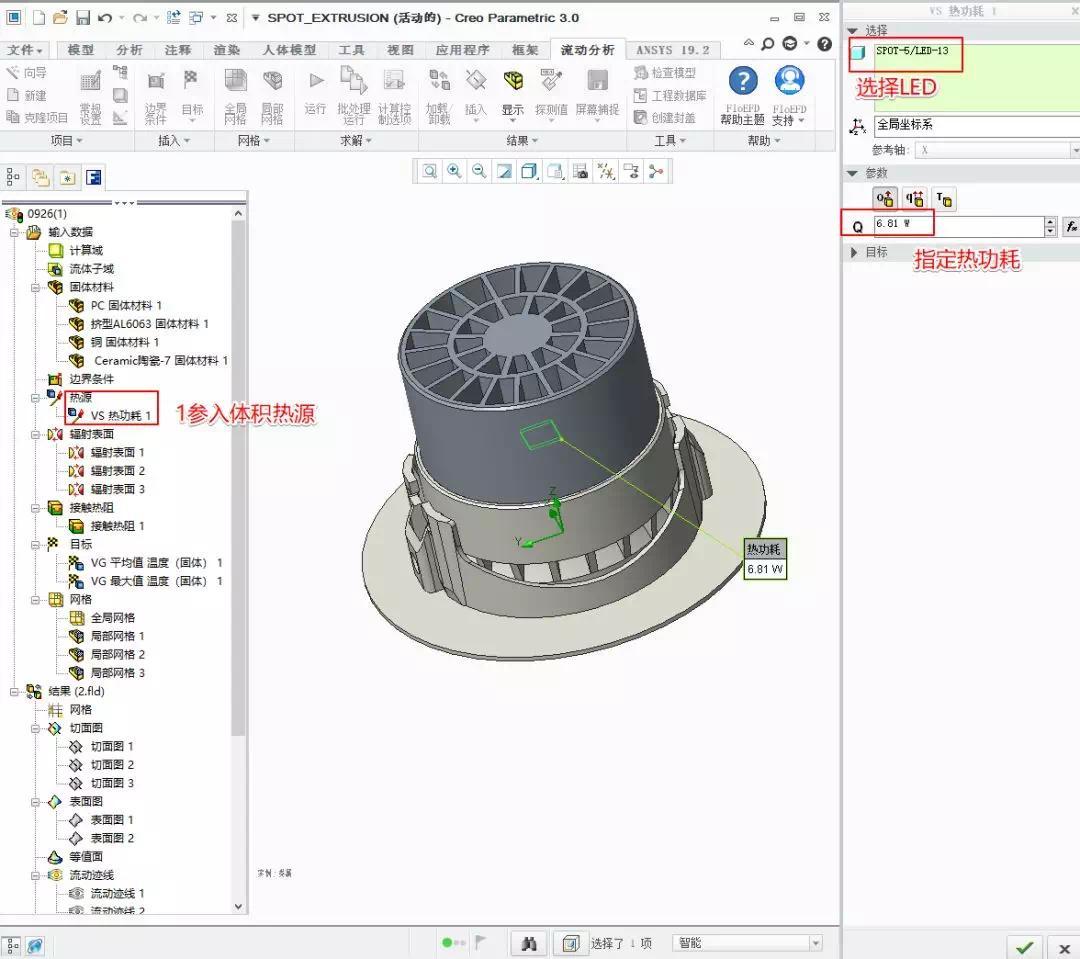

6、定义热源

LED赋予体积热功耗6.81W。

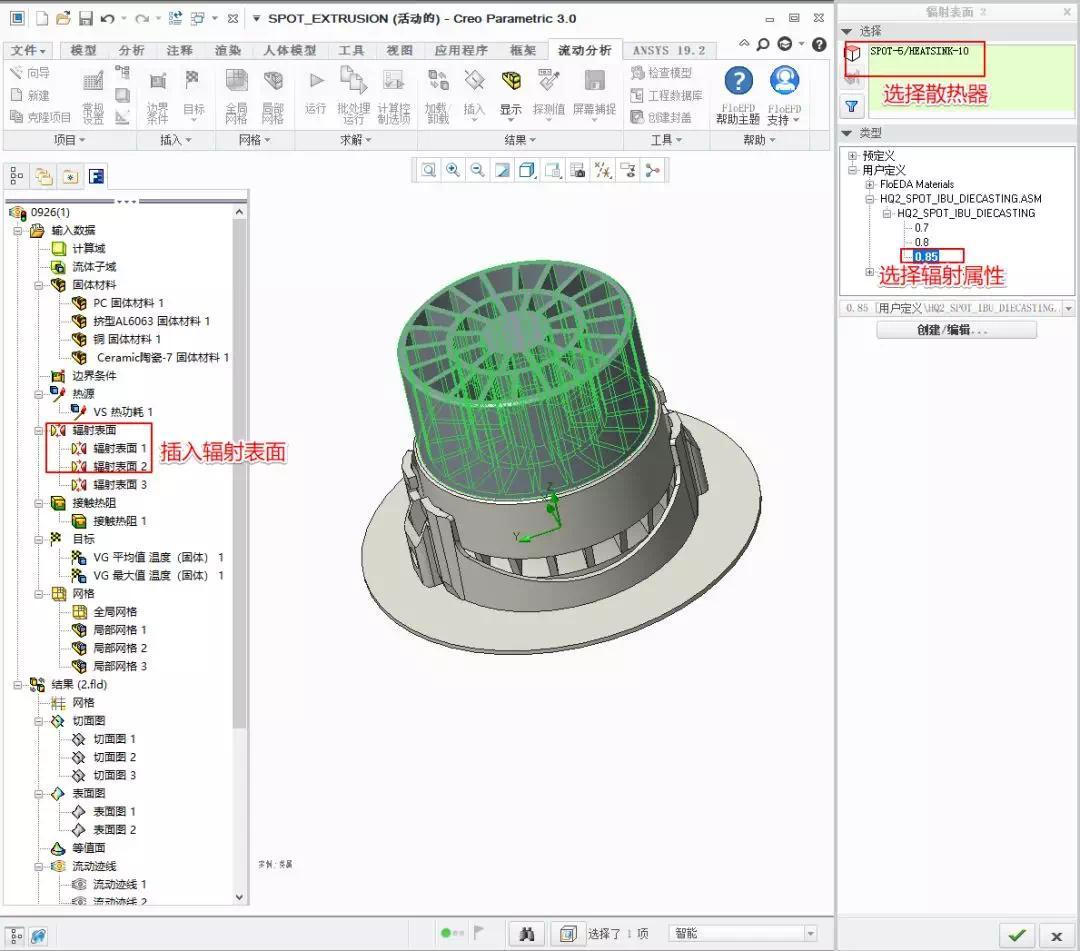

7、定义辐射表面

针对各零部件设置辐射系数:

零件 | 辐射系数 |

外壳/反射器/面环 | 0.8 |

散热器 | 0.85 |

PCB | 0.7 |

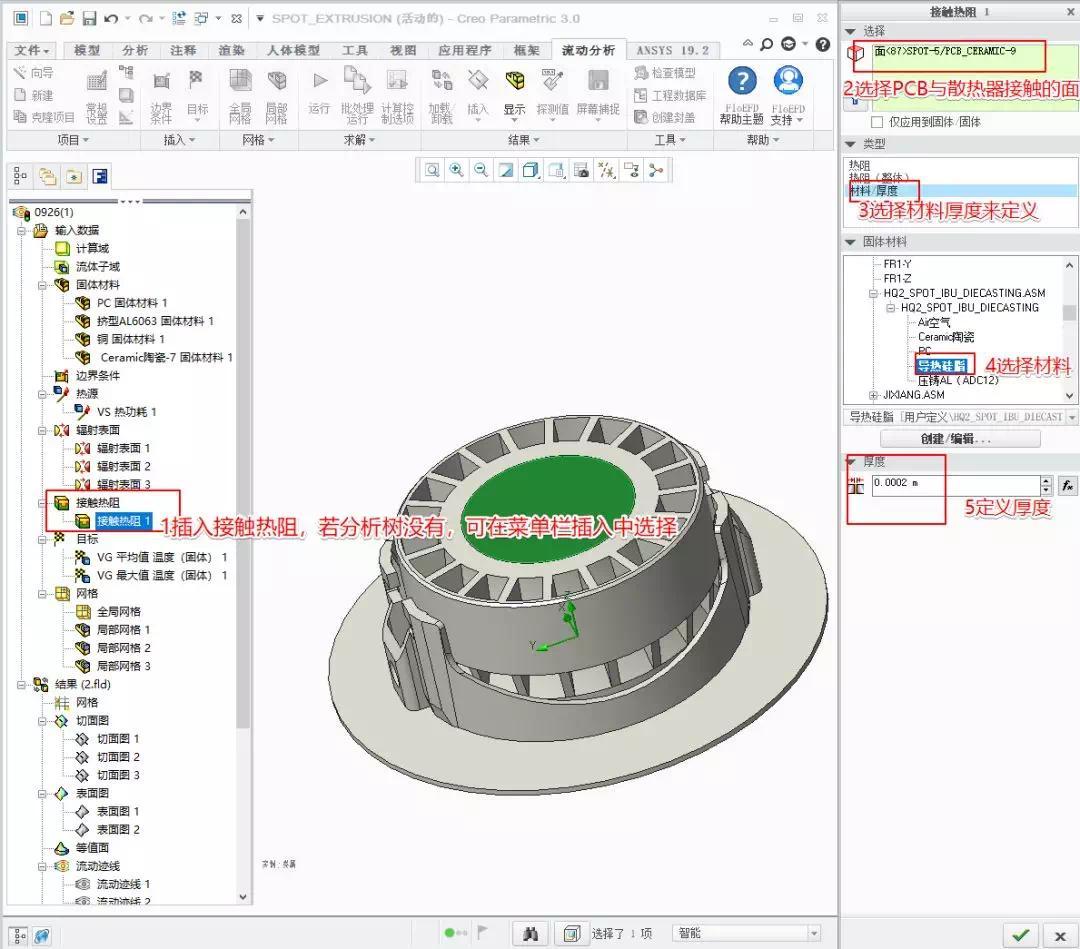

8、定义接触热阻

由于PCB与散热器表面不平整,需要增加导热硅脂来填充缝隙。定义PCB与散热器接触的面定义接触热阻。

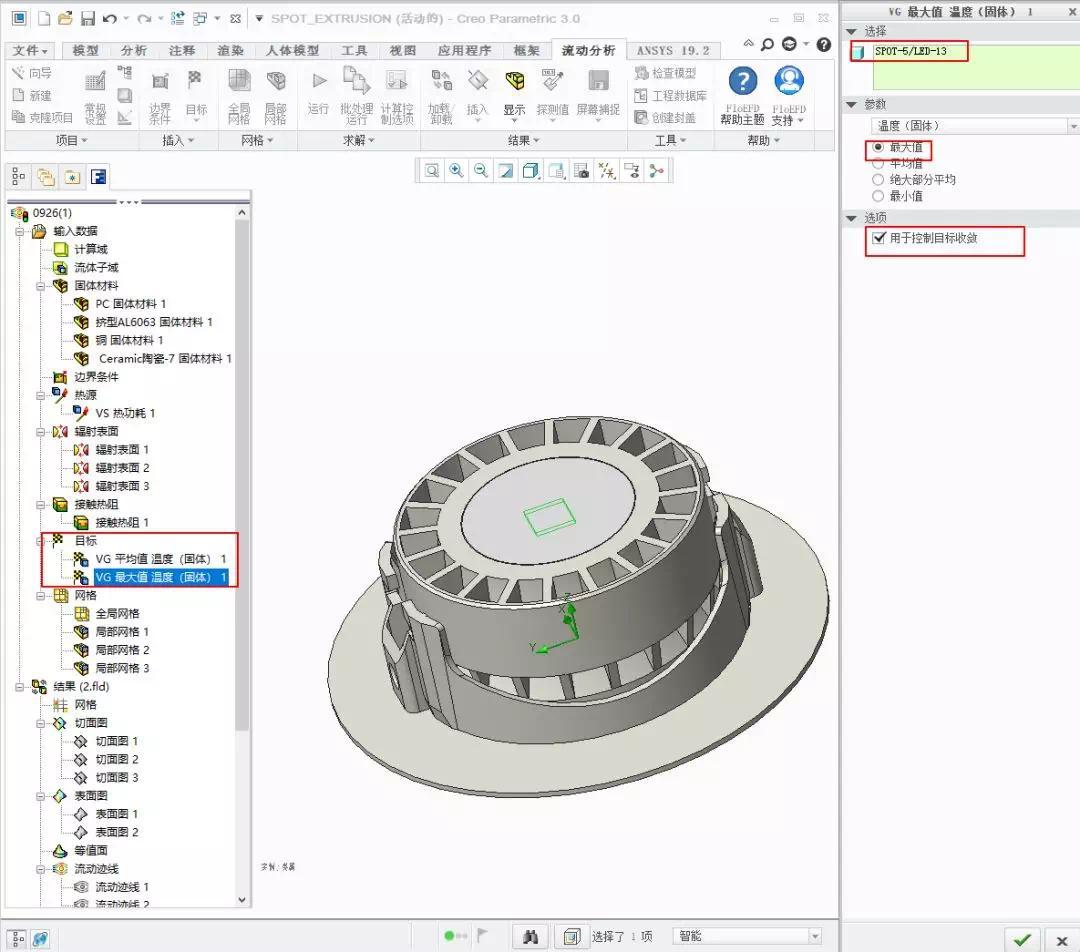

9、定义目标

由于LED的焊点温度是散热设计的关键,所以把其设置为目标,且用于控制目标收敛。

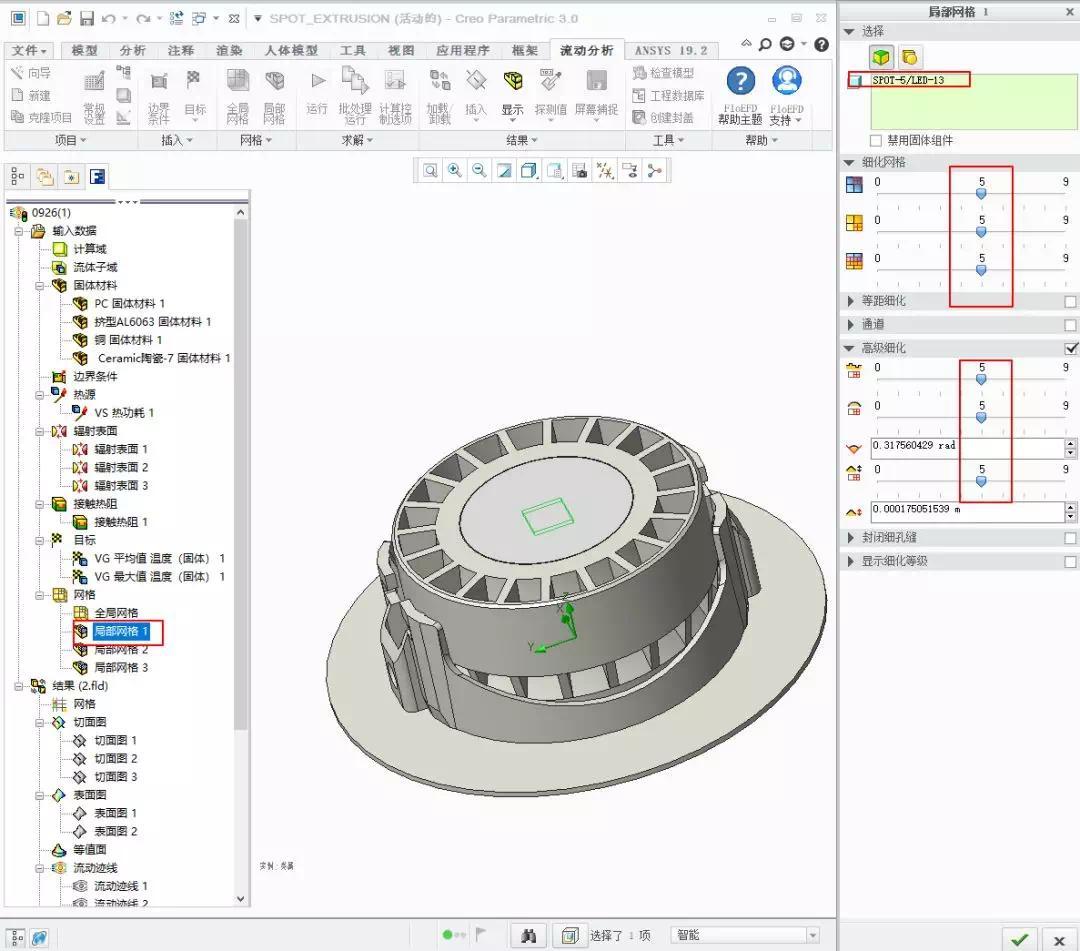

10、定义网格

先设置全局网格,采用自动网格划分,等级为5,再针对LED、PCB和散热器进行局部网格划分,并且依次降低细化的等级,使得相接触的两零部件细化等级不大于2。

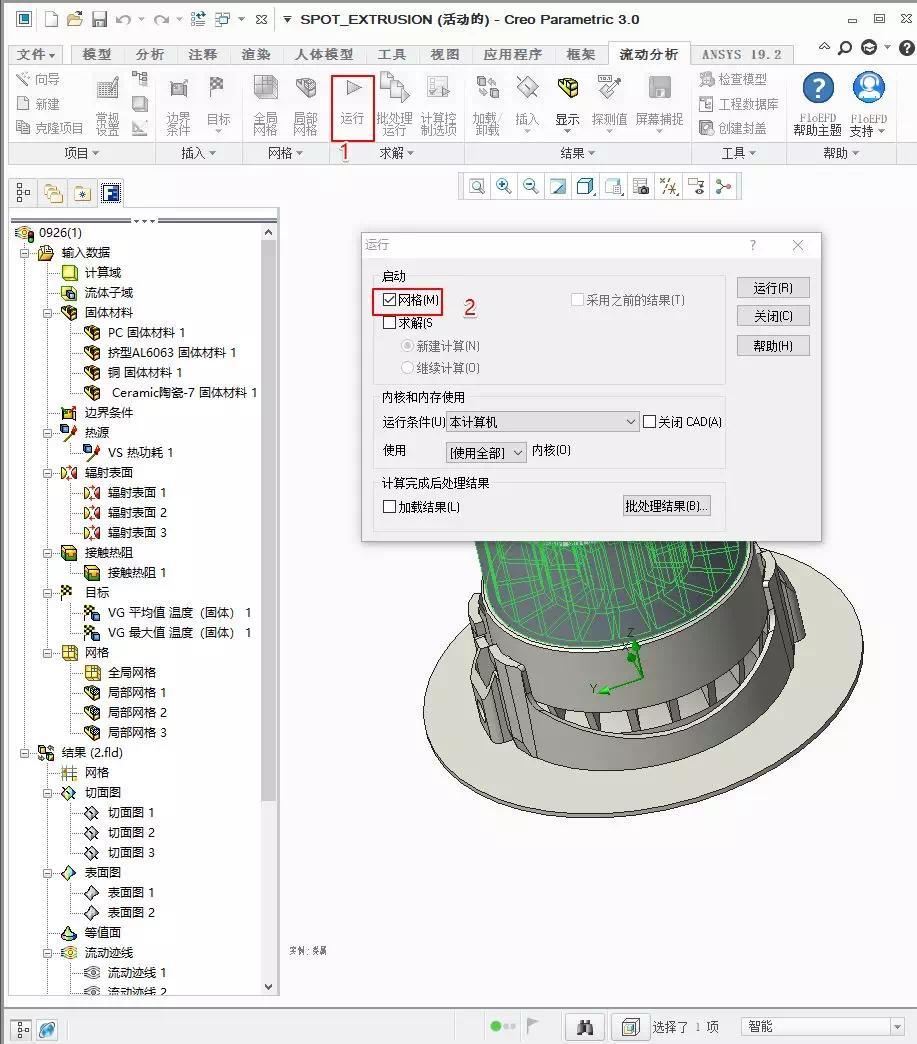

三、求解计算

在正式求解之前,首先划分网格,根据网格的结果再调整局部网格划分设置。网格划分判断没问题后,再进行求解。

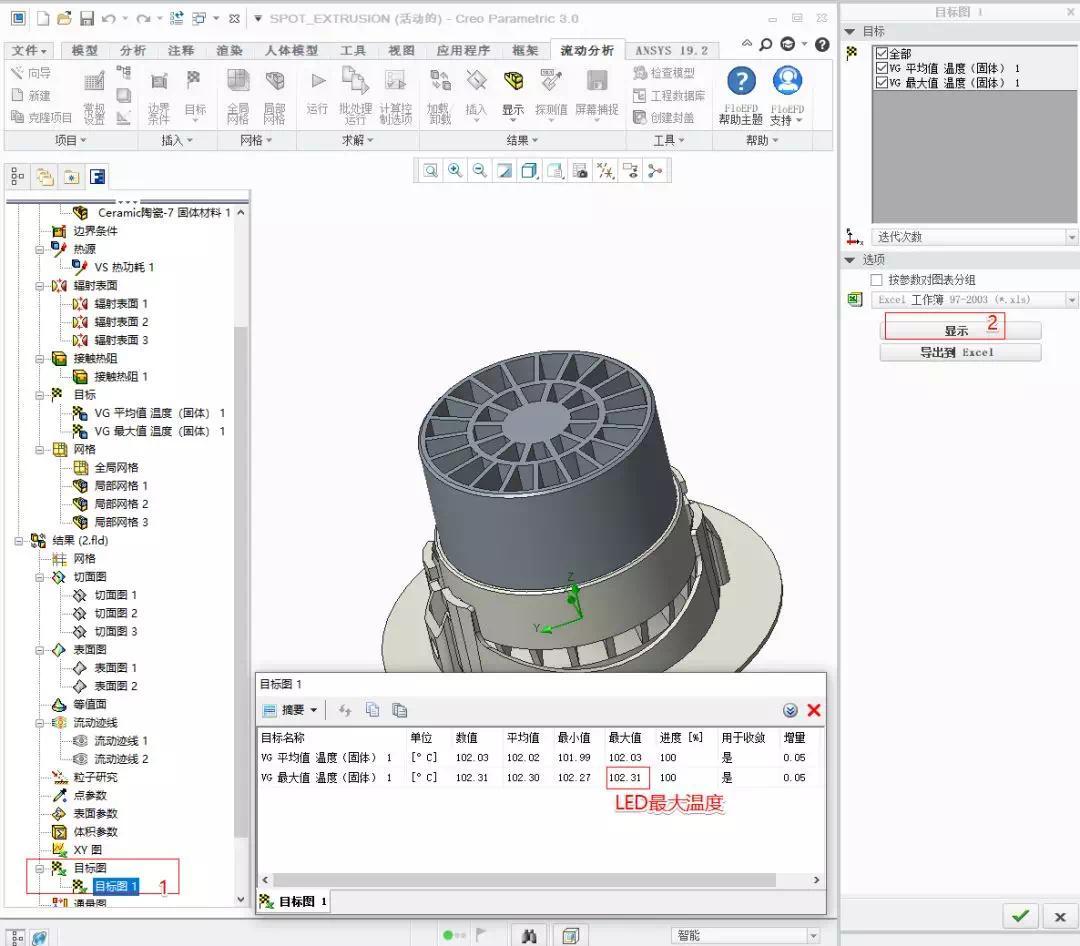

四、仿真结果

1、目标图

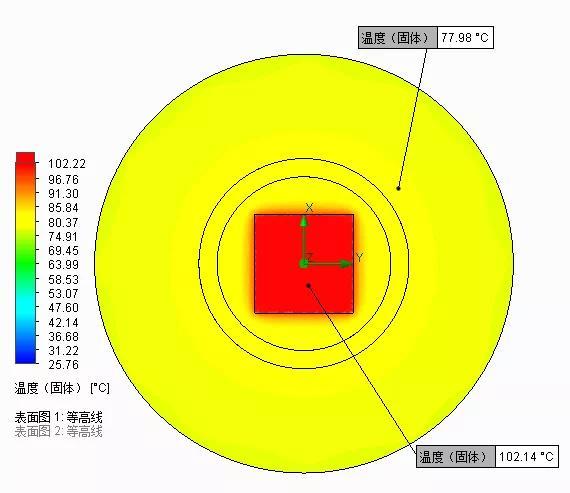

根据显示,LED最好温度是102.3℃,明显高于目标值。

2、切面云图

3、表面云图

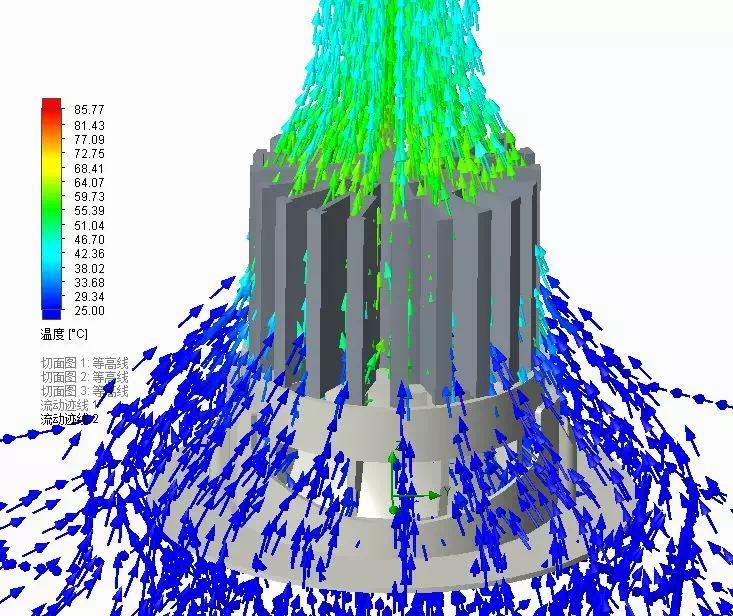

4、流动迹线

五、仿真优化

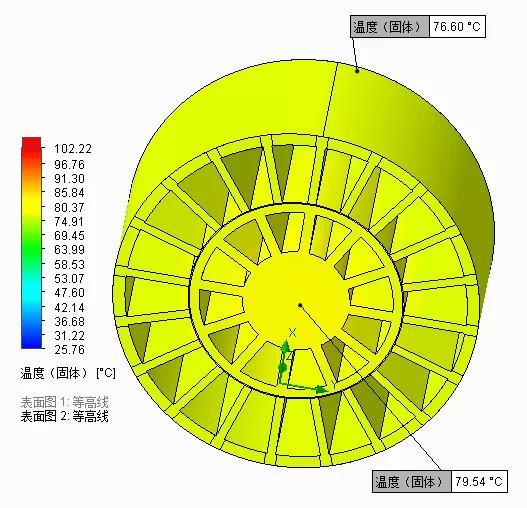

1、散热器优化

原散热器较为封闭,空气流动相对不流畅,把散热器的筋都打开进行优化,同时把散热器增高10mm。

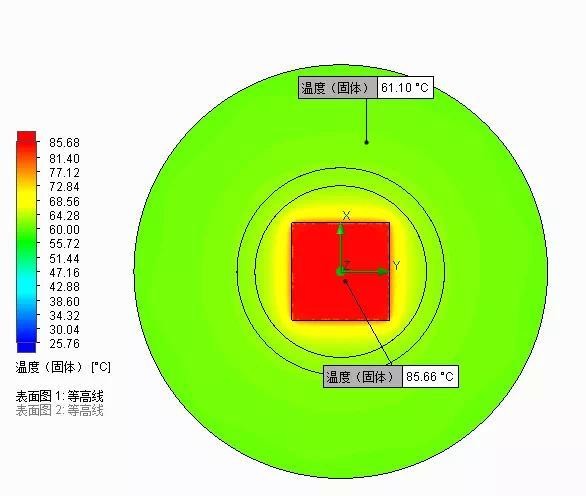

2、外壳优化

3、优化结果

经过优化后的LED最高焊点温度85.8℃,小于目标86℃,能满足灯具的寿命要求。

六、小结

通过以上的案例,完整展示LED灯具散热优化分析设置项目,并提供了优化方案。很多时候一些模型的尺寸都有限制,有时候甚至外观,那么如何在有限的条件下进行优化,这需要分析目前的散热结构特征,然后一步步去分解每个零部件,最终实现整个系统的优化。