航空发动机脉动式装配生产线工艺仿真关键技术研究

来源:航空制造技术2020年63卷

作者:连宇臣 徐尧等

面向国内民用航空发动机总装批产能力建设的需求,对标国内外先进脉动式装配生产线的研发进度和实施状态,在建设规划阶段,提出了脉动式总装生产线的工艺仿真方案。阐述了脉动式总装生产线工艺仿真的主要技术内容和关键技术方向,重点对关键技术的解决方案和实施途径进行规划,包括装配网络图建模及优化、车间工艺布局及生产仿真、基于二三维关联集成仿真的虚拟产品制造,最后对脉动式生产线数字孪生体进行了展望。

航空发动机因其设计难度大、制造工艺复杂,被喻为工业皇冠上的明珠,我国民用航空发动机尚处于科研生产阶段,中国航发商发制造作为长江系列发动机总装交付中心,负责长江系列发动机总装、试车等工作。其中 , 总装过程是航空发动机制造过程中最重要的环节之一,其直接影响着航空发动机的可靠性、安全性及主要性能。此外,总装环节还控制着发动机的生产节奏,其中“可持续交付” 是衡量总装环节运行是否流畅的重要指标。

当下,为了适应航空发动机科研生产阶段设计更改量大、工艺变更频繁的阶段性特点,发动机总装环节仍沿用固定站位式装配模式,即基于专用的地面固定式刚性桁架支撑发动机进行装配[1]。未来,随着装配工艺的逐渐成熟及产能爬坡的需求, 现有的固定站位式总装方式将不能满足一个精益工厂的生产理念。因此亟需论证一种新型的航空发动机总装生产方式。

脉动式总装生产线

脉动装配线是指按节拍移动的一种装配线,是介于固定站位装配与连续移动装配之间的一种装配生产线形式,其典型特征是产品移动时不进行装配作业,装配作业进行时产品不移动。

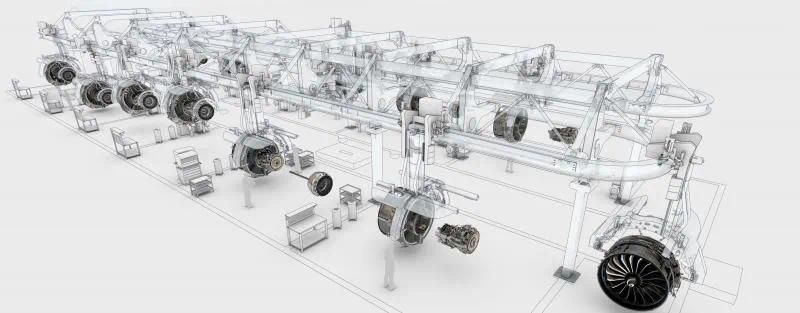

近些年,随着民航业迅猛发展, 国外民用航空发动机,如 CFM56 系列、LEAP 系列、Pure Power 系列、TRENT XWB 系列等积攒了大量订单[2]。资料显示 , 截至 2015 年LEAP 系列发动机已经拥有超过8900 个订单,成为航空史上最畅销的发动机,这也使得 LEAP 面临一个艰巨的挑战,即在 2020 年时年产量要超过 1800台 [3–4]。为应对这一挑战,斯奈克玛公司建造了2条专门用于LEAP–1A 发动机的装配线,如图1所示,每条线可提供高达 500 台发动机的年产量能力。

图1 LEAP–1A总装脉动式生产线

Fig.1 Pulsation assembly production line of LEAP–1A

同样,在该厂房生产的 CFM56 系列发动机已经拥有多条成熟的水平脉动式生产线,该总装生产线主要分为 5 个环节,分别为核心机装配、低压涡轮单元体装配、AGB 单元体装配、附件及管路装配、目视及孔探检查,如图2所示。

图2 CFM56总装脉动生产线节拍

Fig.2 Production line cycle time of CFM56

普惠公司的 Pure Power 系列发动机的总装车间采用剪叉式结构的上部运输系统,通过路口轨道变道改变发动机运输方向,如图3所示。

图3 Pure Power系列总装脉动生产线

Fig.3 Pulsation assembly production line of Pure Power

国外的脉动装配线主体设备均已申请了相关专利,在此背景下,国内航空发动机制造单位也在积极地自主探索脉动生产线的建设。西安航空发动机集团有限公司联合西北工业大学以某型大涵道比涡扇发动机的装配线规划为对象展开研究,在深入分析现有装配工艺的基础上,研究水平脉动式总装生产线设计技术,研制配套基础装备,最后通过系统集成实现了水平脉动式总装配生产线[2],如图 4 所示。

图4 某型发动机脉动装配线规划

Fig.4 A certain engine pulsation assembly line planning

总装脉动线仿真关键技术

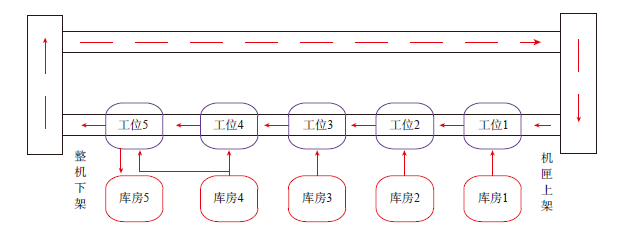

大型产品脉动装配生产线建设因技术标准高、建设周期长、涉及各类学科专业较多等因素,应成为航空发动机制造商公司级战略[5–7]。面对脉动装配生产线这一复杂设备建设需求,有必要在规划建设阶段进行相应的工艺仿真工作。仿真工作具体的总体技术路线如图5所示,本文就其中的装配网络图建模、车间工艺布局及生产能力仿真、虚拟产品制造等关键技术进行了论述[8–9]。

图5 脉动线工艺仿真技术路线图

Fig.5 Pulsation line process simulation technology road map

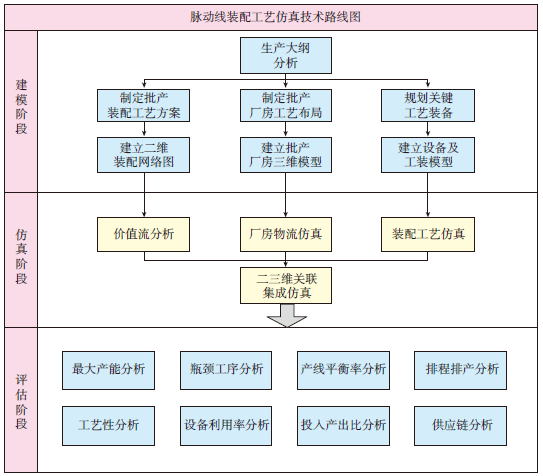

装配网络图是一种表示装配过程中各项工作或各道工序的先后、衔接关系和所需要时间的图解模型。装配网络图可以从整体的、系统的角度出发,全面地统筹安排人、机、料、法、环、测等要素等。

总装脉动线的装配网络图是根据发动机总装工艺规程,结合工装、设备、产品、人员、站位等协同作业影响因素,将现有的固定站位式总装工艺重组为可并行作业的装配作业网络图,并根据发动机装配过程中产品、资源、人员等实际情况统计各个环节装配作业的工时。通过分析生产节拍、生产平衡率、瓶颈工序等指标,为标准装配作业划分合理的工时,并根据这一工时重新绘制装配网络图。

针对航空发动机总装工艺[10],绘制部分装配二维网络图,如图6所示。

图6 装配二维网络图

Fig.6 2D network diagram of assembly

其中,工位一的工艺内容包括风扇机匣主单元体与核心机主单元体对接、部分管路安装;工位二的工艺内容包括低压涡轮主单元的安装、风扇叶片安装等。

绘制出二维装配网络图之后,对每个活动进行价值流分析(VSA),通过标准作业评估法或是直接观察法统计出各个活动的循环时间(CT)、换模时间(CO)及所需技能人员数量,并统计生产前置期(LT)及总增值时间(VAT),绘制完成价值流图(VSM),如图 7 所示。

图7 价值流图

Fig.7 VSM

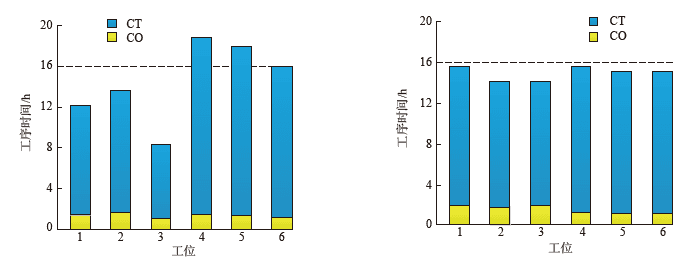

将批产各个工位的时间绘制成工位平衡图,如图 8 所示

通过式(1)计算该工艺方案的生产线平衡率,可以得出该工艺方案的平衡率为 72.5%,平衡损失率为 27.5%,属于较粗放式生产,至少需要提高至 85% 以上,才认为是“一个流”的生产。

P = S ×100/(D × CT)

式中,P 代表生产线平衡率;S 代表各工序时间总和;D 代表工位数;CT 代表生产节拍。

考虑到生产线平衡,将工序进行平均化,以使各作业时间尽可能相近,消除作业间不平衡的效率损失,使生产节拍加快,从而提高产能。通过分析发现,第 4 工位由于需要安装AGB 单元体,占用时间较长,使第 4 工位成为瓶颈工序。优化工艺方案,将 AGB 单元体安装工序挪至第 1 站位,同时将部分管路安装工序平均到其他工位,优化后的工位平衡如图 9所示。

图8 工位平衡图/Fig.8 Station balance chart

图9 优化后的工位平衡图/Fig.9 Optimized station balance chart

通过式(1)计算该工艺方案的生产线平衡率,可以得出该工艺方案的平衡率为 95.7%,可以使整条脉动生产线均衡地运行。仿真优化,使现有工艺较传统工艺分工更加均衡,各个站位的节拍更加趋于一致,提高了整条生产线的工作效率。

航空发动机批产厂房大致可以划分为库房区域、主单元装配区域、平衡作业区域、总装区域、维 修缓存区域、办公区域、物流区域等,脉动装配生产线主要布置在总装区域。参考国外先进脉动生产线的设计理念,批产厂房的车间布局需要同脉动线装配主体紧密地贴合在一起。首先,主单元体装配区域要尽可能地贴近脉动线,以便主单元体可以快速上下线,同时可以起到脉动周期循环的拉动作用。其次,通往试车台的物流通道必须与脉动线相连接,以减少发动机中转的次数。最后,脉动线的工艺布局还需考虑发动机装机过程故障下线及缓存的功能需要。因此在批产厂房的规划之初就需要将脉动线主体设备考虑其中,不能将其孤立地看待。

修缓存区域、办公区域、物流区域等,脉动装配生产线主要布置在总装区域。参考国外先进脉动生产线的设计理念,批产厂房的车间布局需要同脉动线装配主体紧密地贴合在一起。首先,主单元体装配区域要尽可能地贴近脉动线,以便主单元体可以快速上下线,同时可以起到脉动周期循环的拉动作用。其次,通往试车台的物流通道必须与脉动线相连接,以减少发动机中转的次数。最后,脉动线的工艺布局还需考虑发动机装机过程故障下线及缓存的功能需要。因此在批产厂房的规划之初就需要将脉动线主体设备考虑其中,不能将其孤立地看待。

航空发动机装配现场除了平衡机、高速叶尖磨床、三坐标测量机、装配座等固定设备,还存在着夹具、测具、运输车、存放车等可移动专用工装,同时发动机零件存在于立体仓库中,通过叉车或 AGV 配送到现场,因此装配现场的物流路径相当复杂。

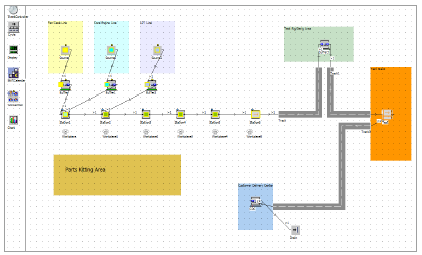

通过 Plant Simulation 等车间生产离散事件仿真软件可以将批产厂房复杂的制造系统建立符合其生产特性的数字模型,并且可以根据用户设定的不同参数模拟规划中的批产厂房物流特性,如图 10 所示。

图10 厂房模块化规划

Fig.10 Plant modular planning

根据优化后的工艺方案及车间工艺布局,可以在 Plant Simulation 中建立脉动生产线模型,如图 11 所示。

图11 Plant Simulation仿真模型

Fig.11 Simulation model of Plant Simulation

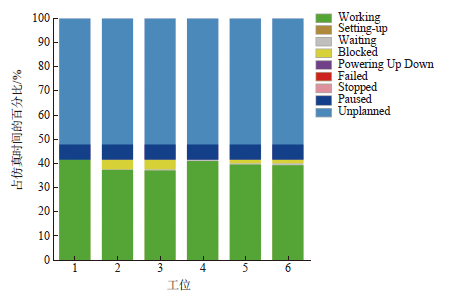

在模型中输入资源日历、仿真周期、源供应周期等边界条件后, 仿真得出年产量为 228 台,各个工位的资源统计信息如图 12 所示。

图12 仿真结果报表

Fig.12 Report of simulation result

通过离散事件仿真可以观察各个工作站的工装状态,为工艺布局优化提供了数据支撑。

脉动线主体设备是一种复杂的机电系统,其承担着发动机的大部件对接工艺、运输、转运等功能。未来,脉动线生产工位上将集成诸如自动光学检测、多功能助力机械臂等配套设备,整体运行的运动控制复杂,可靠性要求高,投资成本大。为了降低投产建设风险,有必要运用虚拟产品制造技术对总装脉动线工位的操作过程进行基于时序或事件的运动仿真,以验证三维空间内的操作性、通用性并验证设备与设备之间是否会发生限制、干涉等情况。

虚拟产品制造是一种基于计算机仿真技术的对零件的装配方法、工序顺序、工装的选用、工艺参数的选用、装配工艺性、配合件之间的配合性、连接件之间的连接性、运动构件的运动性等进行联合仿真的一种全新的设计理念。

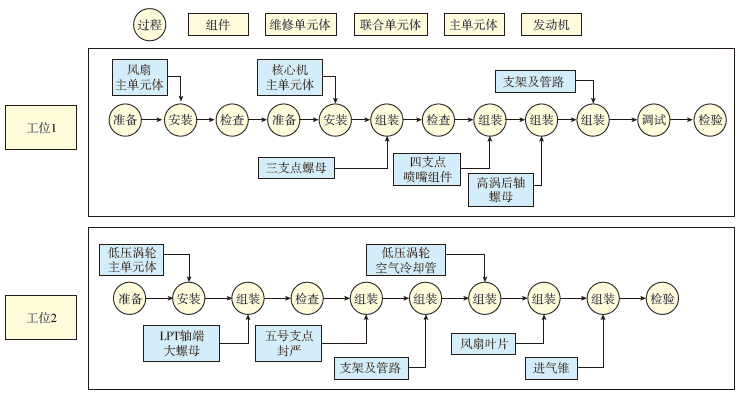

图13 二三维关联集成仿真环境

Fig.13 Integrated simulation environment of 2D & 3D

根据这一理念,结合前期建立装配工艺网络图及脉动线主体设备机械机构模型,将脉动线主体设备的控制算法植入到仿真环境。仿真环境中的脉动线主体设备根据物流信息、工艺信息、虚拟传感器信息进行运动逻辑分析,使之符合真实物理环境下的逻辑顺序。通过这一仿真过程可以很好地分析脉动线主体设备的控制逻辑是否合理,整个总装工艺过程是否衔接流畅。图 13 为在 C 语言环境下开发的集成 Plant Simulation 及三维可视化动画的仿真平台,平台中展示的三维仿真动画与实际工作节拍保持一致,决策者可以通过观察三维仿真环境更好地做出判断。

结 论

未来,随着工业互联网建设的全面铺开,工厂实际环境中的各种信息,包括产品、设备、人员等都将转为数字信息汇聚在信息物理系统中,从而形成一个数字孪生体,实现真实工厂与虚拟工厂的实时映射。虚拟工厂中的数据经过生产要素静态模型及动态模型处理变为易于观察和分析的生产数据,这些数据可以输出至应用层,应用层通过专业的解析可以实现生产过程的重现、生产数据的分析、生产工艺的再优化、生产能力的预测等。

脉动线数字孪生体的建立是一个极具颠覆性的概念,它的建立不仅仅依赖仿真技术,更要求先进的传感技术、大数据实时分析技术、先进的生产管理技术等。目前,这一信息物理系统的概念正在智能制造领域蓬勃发展,相信在不久的将来,数字孪生体将在航空发动机脉动装配生产线的规划及运营中发挥至关重要的作用。

内容转载自《航空制造技术》2020年第63卷第1/2期,作者连宇臣,徐尧 ,李琳等,版权归原作者所有,如有侵权请联系删除

参 考 文 献

[1] 魏小红 , 谈军 , 方红文 , 等 . 航空发动机水平脉动总装生产线规划研究 [J]. 航空制造技术 , 2015, 58(19): 8–12.

WEI Xiaohong, TAN Jun, FANG Hongwen, et al. Study on horizontal pulse assembly line planning of aeroengine[J]. Aeronautical Manufacturing Technology, 2015, 58(19): 8–12.

[2] 辛彦秋 , 吴斌 , 苏丹 , 等 . 民用航空发动机脉动装配浅析 [J]. 航空制造技术 , 2013, 56(20): 118–120.

XIN Yanqiu, WU Bin, SU Dan, et al. Introduction of pulse line for commercial a e roe ngi ne a sse m bl y[J]. Ae rona ut i c a l Manufacturing Technology, 2013, 56(20): 118–

120.

[3] 单继东 , 王昭阳 , 陈贺利 , 等 . 航空发动机智能制造生产线构建技术研究 [J]. 航空制造技术 , 2016, 59(16): 52–56.

SHAN Jidong, WANG Zhaoyang, CHEN Heli, et al. Building technology of intelligent manufacturing production line for aeroengine[J]. Aeronautical Manufacturing Technology, 2016, 59(16): 52–56.

[4] 孙贵青, 赵哲, 王彤. 涡扇发动机装配脉动生产线分析 [J]. 现代制造技术与装备 , 2018(2): 107–109.

SUN Guiqing, ZHAO Zhe, WANG Tong. Analysis of pulsating production line for turbofan engine assembling[J]. Modern Manufacturing Technology and Equipment, 2018(2): 107–109.

[5] 范玉青 . 波音 787 飞机总装配线及其特点 [J]. 航空制造技术 , 2011, 54(23/24): 38–42.FAN Yuqing. Boeing 787 final assembly

line and its characteristics[J]. Aeronautical Manufacturing Technology, 2011, 54(23/24): 38–42.

[6] 郭佳 , 吴永林 . 通用飞机总装脉动式生产线构建 [J]. 航空制造技术, 2015, 58(5):58–61.

GUO Jia, WU Yonglin. Construction of pulsating production line of general aircraft for final assembly[J]. Aeronautical Manufacturing Technology, 2015, 58(5): 58–61.

[7] 陆汉东 , 李长庆 . 通用飞机总装脉动式生产线构建 [J]. 内燃机与配件, 2018(15): 175–177.

LU Handong, LI Changqing. Construction of general aircraft assembly pulse production line[J]. Internal Combustion Engine & Parts, 2018(15): 175–177.

[8] 李金龙 , 杜宝瑞 , 王碧玲 , 等 . 脉动装配生产线的应用与发展 [J]. 航空制造技术 , 2013, 56(17): 58–60.

L I Ji nl ong, DU Ba orui , WANG Biling, et al. Application and development of pulse assembly line[J]. Aeronautical Manufacturing Technology, 2013, 56(17):58–60.

[9] 罗鑫 , 阮亮 . 脉动式生产线在飞机总装中的应用探索 [J]. 现代制造技术与装备 , 2019(7): 150–152.

LUO Xin, RUAN Liang. Application of pulsation type production line and exploration in assembly of aircraft final assembly[J]. Modern Manufacturing Technology and Equipment, 2019(7): 150–152.

[10] 周烁 , 汪俊熙 , 刘宜胜 , 等 . 大型商用航空发动机整机装配工艺浅析 [J]. 航空制造技术 , 2014, 57(5): 92–96.

Z HOU Shuo, WANG Junxi , L IU Yisheng, el al. Brief review on assembly process of large comercial aeroengine[J]. Aeronautical Manufacturing Technology, 2014, 57(5): 92–96.