案例分享 | 创成式设计,推动未来计算能力

这些聚焦的光被用来刻蚀和涂覆硅片的不同层,这就会生成一种特定的电性能,最终将制造出下一代计算机芯片。激光系统是这一涂层过程的关键部分,必须始终确保它们处于正确的位置。

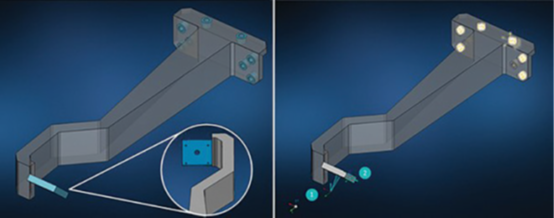

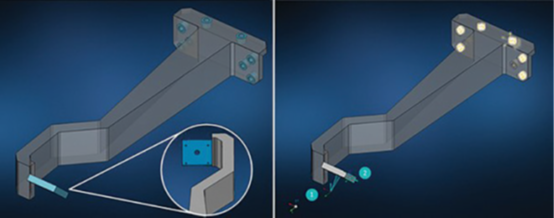

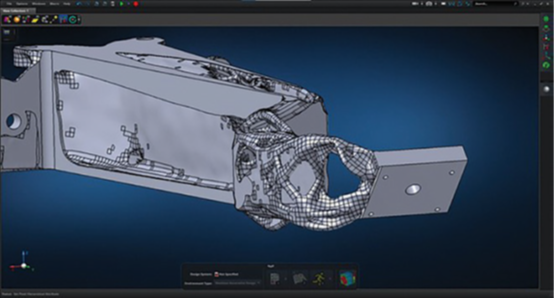

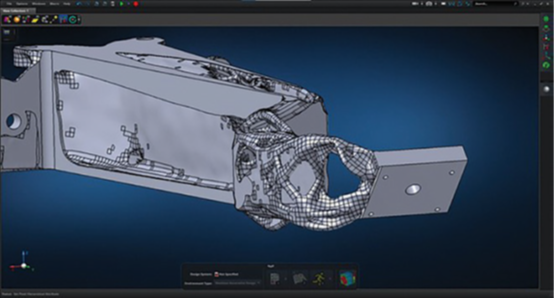

因此,新的加工设备需要新一代的测量工具,这使得在纳米范围内控制EUV光刻元件的光学性能成为可能。RI 为半导体行业的主要参与者提供正确的工具,符合EUV光刻所需的精度和清洁度要求。为了创建新一代工具, TRUMPF(AM领域的领先者,具有20年的经验)与MSC Software合作,发起了一个咨询项目,优化和制造一个计量工具。EUV的一部分就是所谓的传感器臂。传感器安装在一个板上,其位置与从主结构延伸到测量室的长臂成一定角度。该臂端部有一个“L形”安装传感器位置,除传感器自重外,无其他负载情况。优化的目标是实现轻量化的设计,从而降低制造成本,以及最大限度地提高整体结构的刚度。除此之外,第一特征频率要保证是最大的。对几何形状的进一步要求是:从结构的侧面看,表面面积应最小化。考虑到高灵敏度的设备对环境要求十分严格,不允许有任何异物污染,因此清洁该工具的核心位置的工作也是十分重要的,几何形状不应设计成有难以清洁的小间隙或较薄的底衬。考虑到以上要求后,对结构的优化分析正式开始。首先,使用MSC Apex Structures对原始零件设计进行了分析,以获取位移、应力和第一特征频率的值。使用MSC Apex Structures,可以很容易地获得数据并进行比较。然后准备使用MSC Apex Generative Design(创成式设计,以下简称AGD)进行第一个优化。给定原始几何形状后,可以快速建立优化模型。只需单击几下即可定义设计空间,将非设计空间减少到只有小螺栓的安装位置,从而最大化了优化设计的自由度。第一次设计,材料选择钢材。不到10分钟即可定义完成整个模型。图 1: AGD 将优化结果转换为Nurbs几何,然后通过MSC Nastran进一步处理

图 2: 分别设置设计与非设计空间, AGD 设计的优化模型

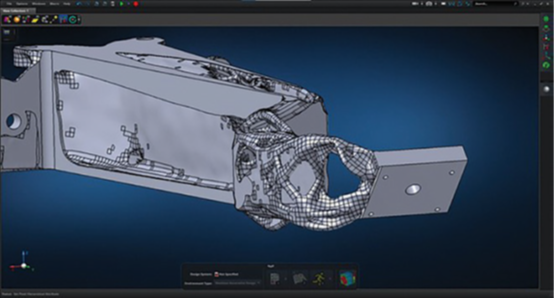

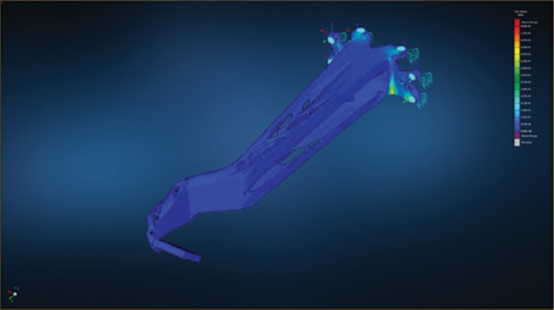

使用钢材的优化设计结果仅减掉了少量的重量,刚度增加了五倍。接下来用铝合金AlSi10Mg进行了另一轮优化。这次优化中,还加入了另一个载荷工况,即将载荷从侧面压向板。这旨在增加刚度并提高了第一特征频率。结果比之前好得多:比原始零件的重量减少了42%,从1,227g减少到仅711g。最后选择具有更高刚度的钛合金再次开始进行优化,目的为了检查钛合金是否可能因为更高的材料刚度效果会更好,但是由于钛合金更重,因此比使用铝合金的效果差。为了验证结果值和整体几何形状是否合理,再次使用MSC Nastran检查优化后的结构。利用MSC AGD中最新的Nurbs几何功能,即mesh-CAD将生成的仿生几何转化为实体Nurbs,然后很容易的的导入和生成MSC Nastran分析文件。分析结果表明,优化后的结构在减重42%的同时,刚度提高了400%,第一特征频率提高了105%。图 3: 将优化的模型导入MSC Nastran中验证的应力分析结果:

具有非常均匀的应力分布

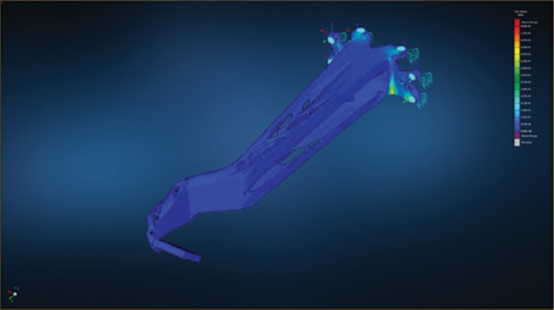

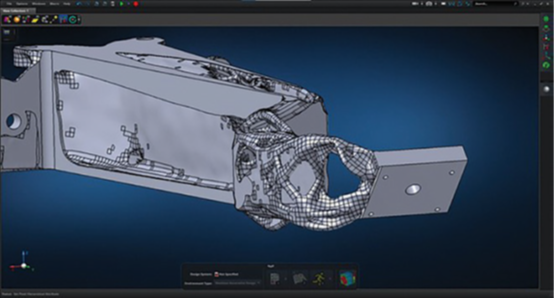

用Simufact Additive对可制造性进行了检验

考虑到臂的长度,为将其合适的放置到打印空间中,需以一定的角度进行放置。TRUMPF的 TruPrint 3000是这一任务的理想选择,它是一种具有工业部件和粉末管理的通用中型机器,专为复杂柔性系列金属部件的3D打印而设计。

图 4: 使用Simufact Additive进行工艺过程仿真

以优化TruPrint 3000的制造

仿真还保证了零件本身不建立任何支撑结构。软件对支撑结构进行了进一步的优化,并进行了进一步的分析,实现了完美的打印结果,没有任何制造问题。生产计划在2020年的最后一个季度进行,随后进行新设计的安装和测试。高端半导体的生产是最先进的技术挑战之一,但它也是未来技术的推动者。利用芯片驱动的高性能计算能力来改善产品本身是合乎逻辑的。创成设计利用这种计算能力来生成不同的、优化的结构来应对特定的设计挑战。通过将MSC Apex创成式设计应用于EUV测量工具的传感器臂优化,取得了显著的改进。MSC软件增材制造的工作流在虚拟设计和加工仿真之间良好的数据通信无需过多工作就能得到更好的整体零件设计。所有相关的目标都得到了显著的改进,提高了EUV计量工具的性能-更好的仿真使未来更强大的芯片成为可能。.这些聚焦的光被用来刻蚀和涂覆硅片的不同层,这就会生成一种特定的电性能,最终将制造出下一代计算机芯片。激光系统是这一涂层过程的关键部分,必须始终确保它们处于正确的位置。因此,新的加工设备需要新一代的测量工具,这使得在纳米范围内控制EUV光刻元件的光学性能成为可能。RI 为半导体行业的主要参与者提供正确的工具,符合EUV光刻所需的精度和清洁度要求。为了创建新一代工具, TRUMPF(AM领域的领先者,具有20年的经验)与MSC Software合作,发起了一个咨询项目,优化和制造一个计量工具。EUV的一部分就是所谓的传感器臂。传感器安装在一个板上,其位置与从主结构延伸到测量室的长臂成一定角度。该臂端部有一个“L形”安装传感器位置,除传感器自重外,无其他负载情况。优化的目标是实现轻量化的设计,从而降低制造成本,以及最大限度地提高整体结构的刚度。除此之外,第一特征频率要保证是最大的。对几何形状的进一步要求是:从结构的侧面看,表面面积应最小化。考虑到高灵敏度的设备对环境要求十分严格,不允许有任何异物污染,因此清洁该工具的核心位置的工作也是十分重要的,几何形状不应设计成有难以清洁的小间隙或较薄的底衬。考虑到以上要求后,对结构的优化分析正式开始。首先,使用MSC Apex Structures对原始零件设计进行了分析,以获取位移、应力和第一特征频率的值。使用MSC Apex Structures,可以很容易地获得数据并进行比较。然后准备使用MSC Apex Generative Design(创成式设计,以下简称AGD)进行第一个优化。给定原始几何形状后,可以快速建立优化模型。只需单击几下即可定义设计空间,将非设计空间减少到只有小螺栓的安装位置,从而最大化了优化设计的自由度。第一次设计,材料选择钢材。不到10分钟即可定义完成整个模型。图 1: AGD 将优化结果转换为Nurbs几何,然后通过MSC Nastran进一步处理

图 2: 分别设置设计与非设计空间, AGD 设计的优化模型

使用钢材的优化设计结果仅减掉了少量的重量,刚度增加了五倍。接下来用铝合金AlSi10Mg进行了另一轮优化。这次优化中,还加入了另一个载荷工况,即将载荷从侧面压向板。这旨在增加刚度并提高了第一特征频率。结果比之前好得多:比原始零件的重量减少了42%,从1,227g减少到仅711g。最后选择具有更高刚度的钛合金再次开始进行优化,目的为了检查钛合金是否可能因为更高的材料刚度效果会更好,但是由于钛合金更重,因此比使用铝合金的效果差。为了验证结果值和整体几何形状是否合理,再次使用MSC Nastran检查优化后的结构。利用MSC AGD中最新的Nurbs几何功能,即mesh-CAD将生成的仿生几何转化为实体Nurbs,然后很容易的的导入和生成MSC Nastran分析文件。分析结果表明,优化后的结构在减重42%的同时,刚度提高了400%,第一特征频率提高了105%。图 3: 将优化的模型导入MSC Nastran中验证的应力分析结果:

具有非常均匀的应力分布

用Simufact Additive对可制造性进行了检验

考虑到臂的长度,为将其合适的放置到打印空间中,需以一定的角度进行放置。TRUMPF的 TruPrint 3000是这一任务的理想选择,它是一种具有工业部件和粉末管理的通用中型机器,专为复杂柔性系列金属部件的3D打印而设计。

图 4: 使用Simufact Additive进行工艺过程仿真

以优化TruPrint 3000的制造

仿真还保证了零件本身不建立任何支撑结构。软件对支撑结构进行了进一步的优化,并进行了进一步的分析,实现了完美的打印结果,没有任何制造问题。生产计划在2020年的最后一个季度进行,随后进行新设计的安装和测试。高端半导体的生产是最先进的技术挑战之一,但它也是未来技术的推动者。利用芯片驱动的高性能计算能力来改善产品本身是合乎逻辑的。创成设计利用这种计算能力来生成不同的、优化的结构来应对特定的设计挑战。通过将MSC Apex创成式设计应用于EUV测量工具的传感器臂优化,取得了显著的改进。MSC软件增材制造的工作流在虚拟设计和加工仿真之间良好的数据通信无需过多工作就能得到更好的整体零件设计。所有相关的目标都得到了显著的改进,提高了EUV计量工具的性能-更好的仿真使未来更强大的芯片成为可能。.