界面脱粘仿真

以下文章来源于CAE知识地图 ,作者毕小喵

“ 分别用实体单元和实体壳单元模拟界面脱粘,结果差异很大。”

写在前面:

从今天开始恢复日拱一卒部分的写作。每天时间有限,学的东西不多,所以很多可能都是水文,记录下自己晚上学习的心得(白天还要科研)。但总是比转发别人文章来得扎实一点。

年前最初开始写日拱一卒的时候,就是在刷ANSYS APDL Showcase5,想要用Workbench把它实现出来。由于过年耽搁了一段时间。年前我就尝试过在Workbench里做了一次CZM模型界面脱粘的模拟,但采用实体壳单元和实体单元的计算结果差异很大。今天就试着更加深入的研究一下。(有忘记的童鞋,要不先点超链接过去复习一下? )

)

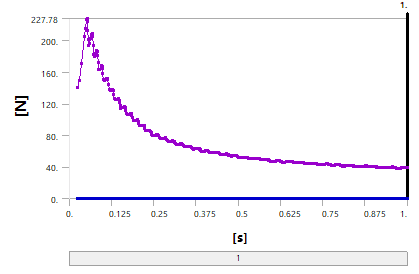

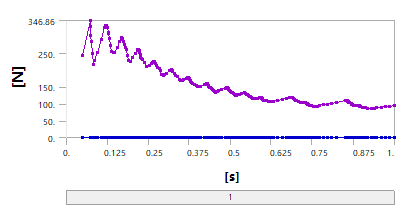

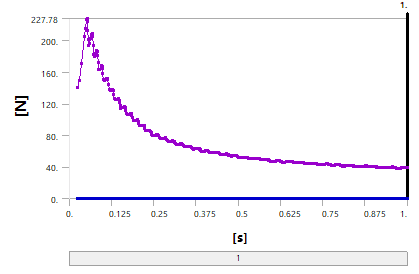

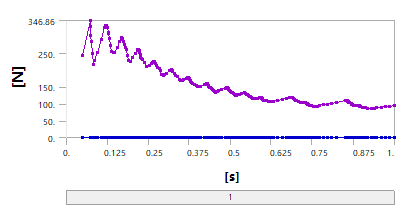

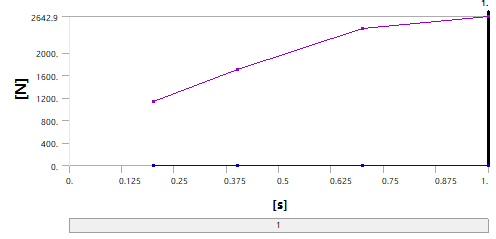

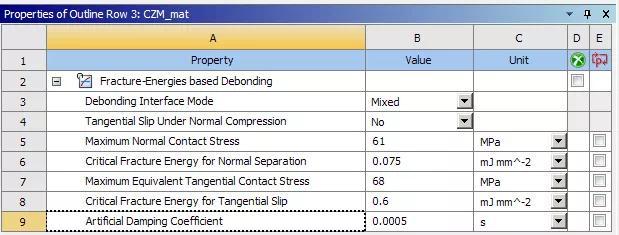

根据APDL Showcase 5案例中给出的内聚力参数,随手画一个将两个板拉开的模型。在之前的推送末尾,我写到其他所有参数不变,仅改用SOLSH单元,计算出的反力结果就相差超过100N,如果将实体单元计算结果作为基准,足足差出一多半。

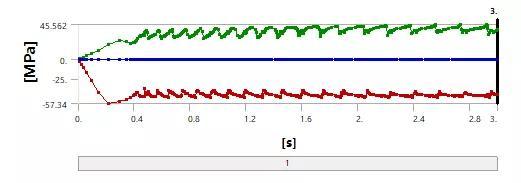

(上图-实体单元反力结果;下图-实体壳单元反力结果)

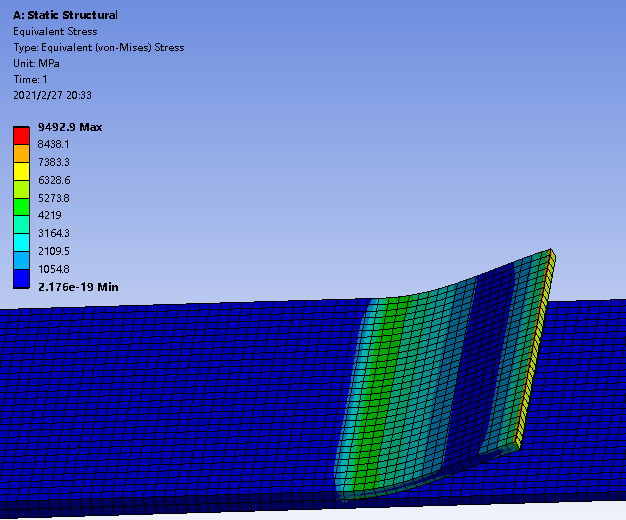

两个结果不一致,要么一个是对的一个是错的,要么两个结果都不对。为了找到错误原因,我们逐一提出猜想,计算尝试,慢慢靠近真相。首先,最容易想到的调试方式就是加密网格。把网格从原来的3mm加密到1mm,计算结果……是这样的。

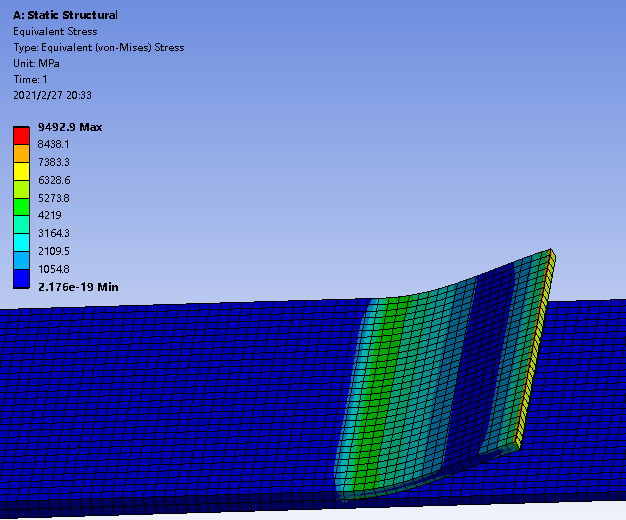

……9000MPa的等效应力,这个反力……大哥你一定是在和我开玩笑吧。就欺负我没使用弹塑性本构模型。这个结果一定有问题。既然加密网格反而让结果更加不准确,那我继续猜测。根据这个结果,板的应力已经很大了,它理应继续脱粘,最终上下两块板完全分离,而不是像上图那样脱粘一部分,且脱粘部分应力远超过材料的屈服极限。那么,如果我让它最终的状态不是完全被撕开的,而是只撕开一部分,结果会怎样呢?之前的模型,对上面的板施加的强制位移有10mm。可能这个位移有些偏大了,我们把它改成1mm试一试。

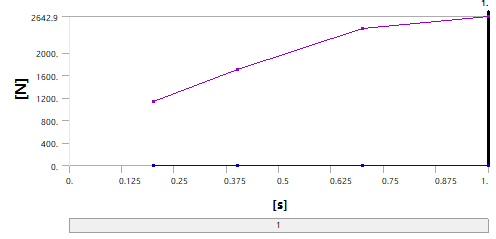

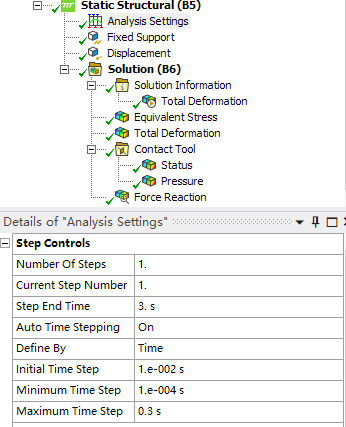

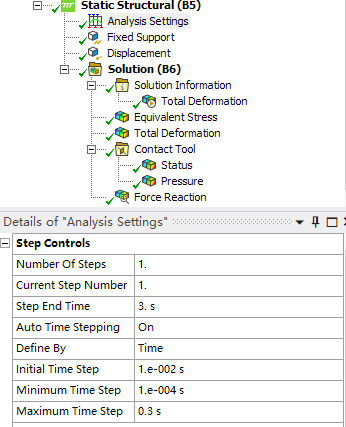

这次计算中,我将初始时间步和最小时间步设置的比较小,分析步总时长也设置成了3s。我知道在静力学分析中时间没有实际物理意义,但增加总时长能让迭代次数更多,也让计算更准确些。

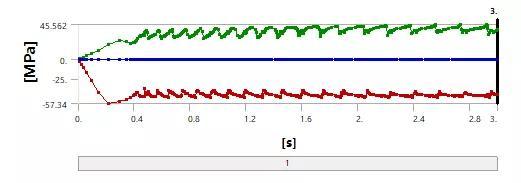

经过4000 次迭代,这个模型只脱粘了一半。在结果中插入Contact Tool,查看接触压力Pressure可以发现,最大接触张力为57.4MPa(因为是Pressure,所以拉力取负值)

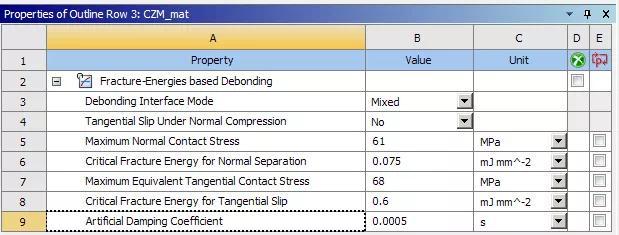

这和材料参数中Max Normal Contact Stress设定的61MPa很接近,说明这个结果还是比较真实的。而之前加密网格计算的那个错误结果中,查看接触压力,最大已经达到了1295MPa,显然是不对的。这么大的接触应力,界面应该早就脱粘了才对。

根据帮助文档,脱粘问题总是伴随着收敛困难。(这也很好理解,静力学求解的都是静态或准静态问题,但脱粘本质上就是个需要不断迭代的动态过程),因此需要引入人工阻尼系数来避免收敛困难问题。为了弄清楚这个单位为s(时间 秒)的人工阻尼系数究竟干了些什么,还得回头重新仔细看看内聚力模型的表达式。看来之前写的那篇文章读公式读的还不是很透。明天试着再写一篇,争取把内聚力模型中关于人工阻尼系数的部分弄清楚。

本来遇到的问题是SOLSH固体壳单元和实体单元在计算界面脱粘时结果不一致,但在计算尝试中发现,即使同样是实体单元,选取不同的网格密度,结果也不一致。具体来说,使用实体单元模拟界面脱粘,网格越密,发生脱粘的区域越小,同时应力越大,而且是不真实的极度偏大。进一步探究发现,问题可能出在时间步的设置 以及与之有关的内聚力模型定义中的人工阻尼系数上。

手动修改初始时间步和最短时间步长后,得到了相对可靠的结果。但代价是计算时间更长。

)

)