压铸人的火眼金睛 | 智铸超云仿真案例分享

01 背景

该产品是一个有强度要求的结构件,如图(1)所示,目前生产方式为锻造加工,为了降低成本,提高产出效率,希望通过压力铸造的方式来生产该零件,最好是不需要引入半固态制浆设备,也能达到半固态压铸件的性能。

图(1)产品实物图

02 产品浇道系统初步设计

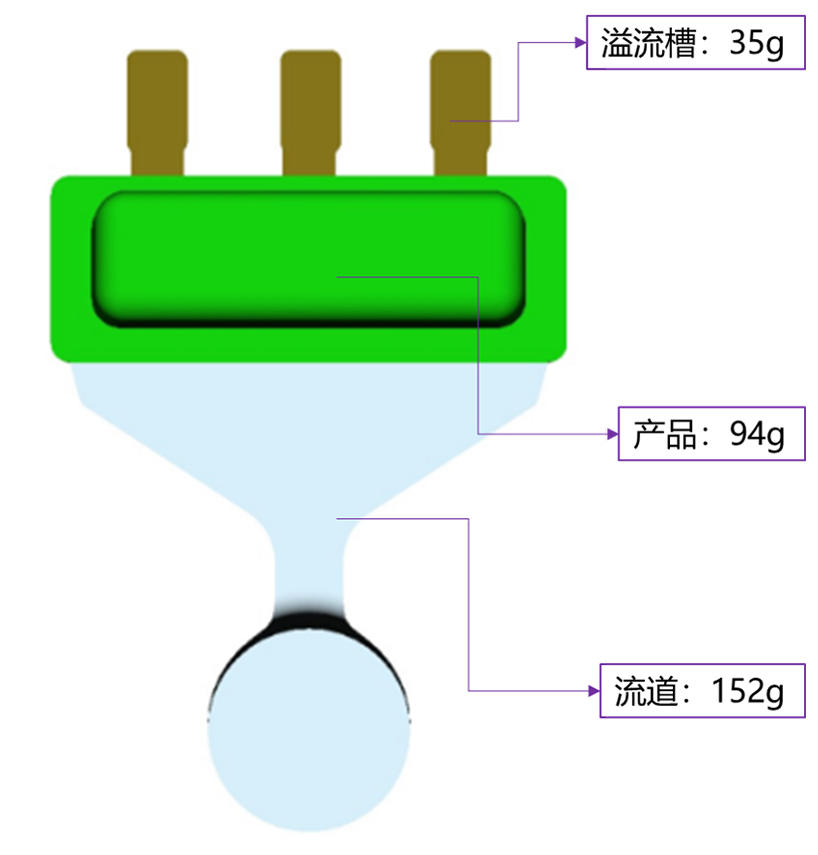

如图(2)所示,根据经验设计的梳形浇口方案。

图(2)梳形浇道

03 模拟分析

首先,利用“智铸超云”压铸模拟验证该梳形浇道设计的合理性,直观了解型腔内部的金属液的走向,提前知道铸件内部可能发生的缺陷。

| 低速速度 | 0.3m/s |

| 高速速度 | 1.8m/s |

| 切换体积比 | 47.0% |

| 重力方向 | (0,-1,0) |

| 充型时间 | 1.81425s |

表(1)“智铸超云”压铸工艺参数-梳形浇道

动图1、金属液进入型腔后在产品两端下侧出现卷气可能(加载较慢)

正如金属前沿移动过程中观察到的——产品两端下侧确实存在大片卷气区域。导致卷气的原因也可以大致总结:

中间内浇口金属液先达到型腔,撞击到型腔壁后反向流动,与两侧的内浇口流入的金属液汇合后在中间浇口两侧形成气团,同时因为两侧的内浇口距离产品两侧端面还有一段距离,金属液高速流经该处内浇口时,直接冲到浇口对面的型腔壁上,后再沿型腔壁反向流动,最终在产品两侧形成卷气。

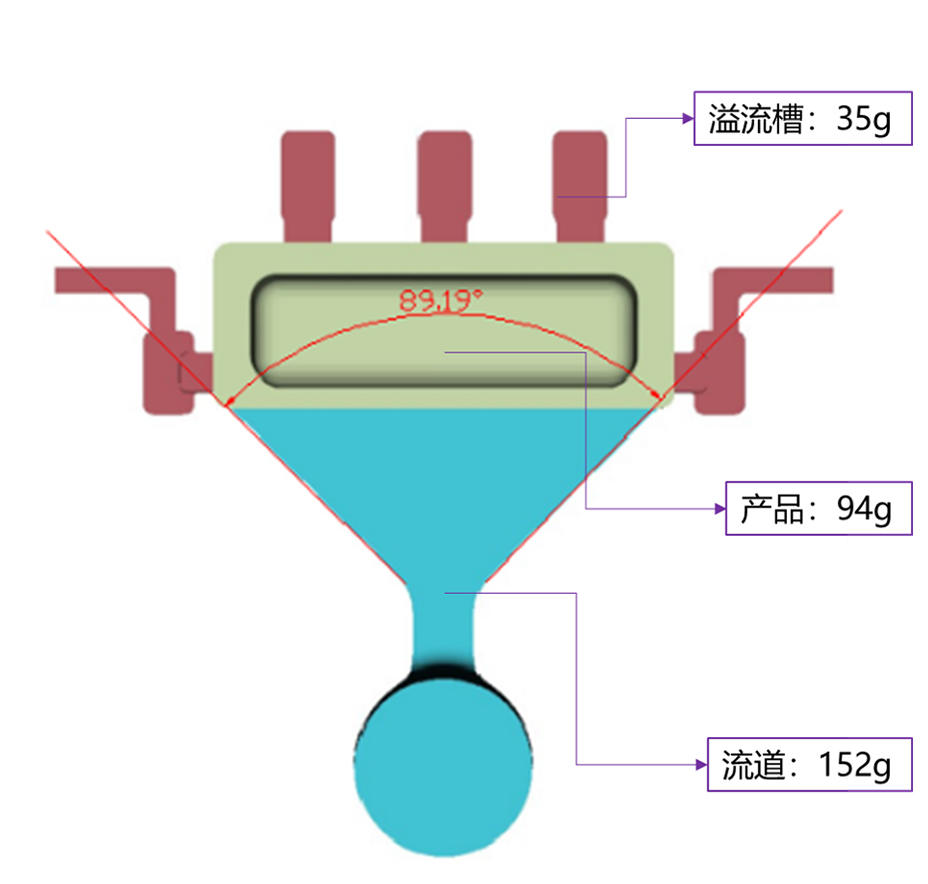

根据上述分析,第二种浇道系统设计思路也渐渐出现,如图(3)所示,为了避免内浇口间相互影响,直接把内浇口连通,且将宽度设定为与产品宽度相当,此时经过测量,内浇口两个边与直浇道形成的三角形夹角为接近120°。

图(3)120°扇形浇道

同样的操作,我们依然用“智铸超云”来模拟这个方案的填充情况,看看刚才的问题是否得到解决。

| 低速速度 | 0.3m/s |

| 高速速度 | 1.5m/s |

| 切换体积比 | 54.0% |

| 重力方向 | (0,-1,0) |

| 充型时间 | 1.81891s |

表(2)“智铸超云”压铸工艺参数-120°扇形浇道

动图2、金属液进入型腔后在产品两端下侧出现卷气可能(加载较慢)

从动图中可以看出,除了直浇道中有卷气情况发生,铸件正面没有卷气发生,但是也可以很明显地看到,铸件左侧有一个高压气体集中区域。进一步分析可能原因:

动图2中显示,在金属液进入120°扇形时,未全部填充满浇道,而是在扇形浇道两侧分别有一个未填充的孤立区,这个孤立区的气体会随着金属液的流动带入型腔,最后这部分气体会困在型腔中的任意部位。

图(4)金属液进入型腔初期充填角度

图(5)89°扇形浇道

接下来,我们再次将89°扇形浇道方案输入“智铸超云”压铸仿真平台进行计算。

| 低速速度 | 0.3m/s |

| 高速速度 | 1.5m/s |

| 切换体积比 | 54.0% |

| 重力方向 | (0,-1,0) |

| 充型时间 | 1.81891s |

表(3)“智铸超云”压铸工艺参数-89°扇形浇道

动图3、89°扇形浇道金属液流动过程

在此次修改模拟后,发现不止产品里面没有卷气,浇道内部也没有高压气体集中。这得益于修改后的浇道结构能让金属液有序充填型腔。正是有“智铸超云”这火眼金睛,才能帮助压铸技术人员一眼就看到金属液在模具型腔内部都经历了什么。

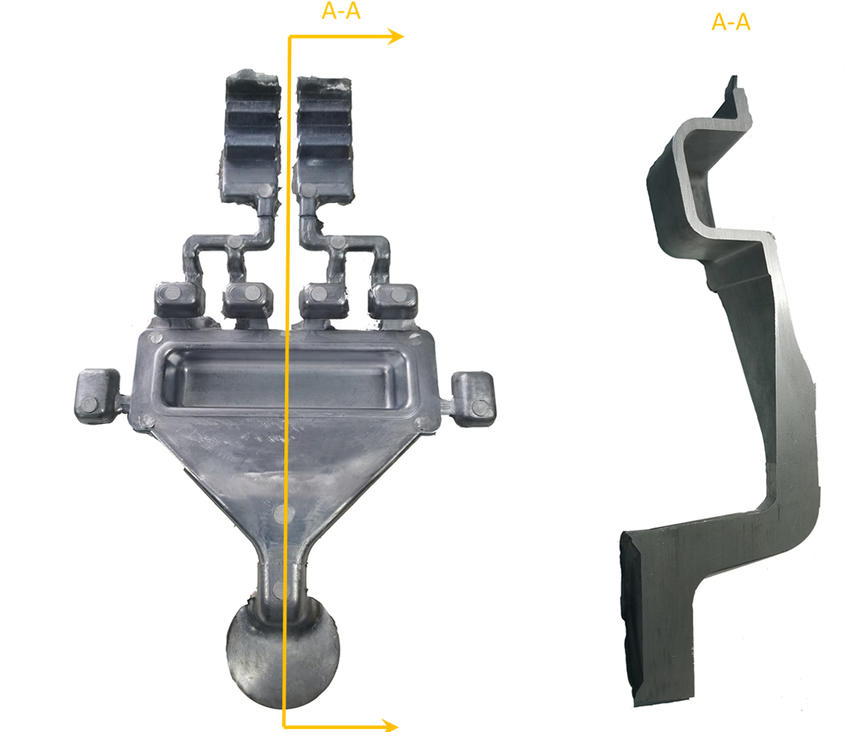

04 方案实施及验证

将以上最终得到的浇道方案最终应用到实际生产,对压铸生产出的产品进行剖切,再次观察内部质量,如图(6)示。铸件及浇道内部确实都没有气孔。

图(6)89°浇道-压铸实施-剖切验证

作者:

1) 龙文元:博士,教授,南昌航空大学

2) 龚杰:总经理,厦门格耐尔科技有限公司

3) YHZ:高级工程师