管材液压成形和Abaqus成形极限图

本文摘要(由AI生成):

本文介绍了液压成形工艺中可能出现的失效模式,如屈曲、起皱和爆裂,并强调了正确选择加载路径的重要性。通过Abaqus有限元模型对高强度钢管的液压成形过程进行模拟,分析了材料的可成形性极限和最终壁厚分布。文章强调了有限元分析在优化液压成形工艺中的潜力,并预测了液压成形工艺在未来轻量化结构部件制造中的广泛应用前景。

本文讨论金属管材的液压成形,通过成形极限图创建应变包络以减少管材开裂。

能够准确预测过程中成形的实际应力/应变;

评估不同材料的液压成形过程和/或工件几何形状;

基于FLD 损伤评估材料的可成形性,保持在一定的 FLD 极限;

研究模具摩擦特性,并修改这些特性,以实现波纹管的特定胀起高度;

通过优化程序最大限度地降低FLD的百分比(可以使用Isight或类似的软件),优化产品几何以消除应力集中;

优化液压成形过程的加载路径参数,实现最大壁厚均匀性或保持在一定厚度减薄范围内的可能性(可以使用 Isight 或类似软件)。

简介

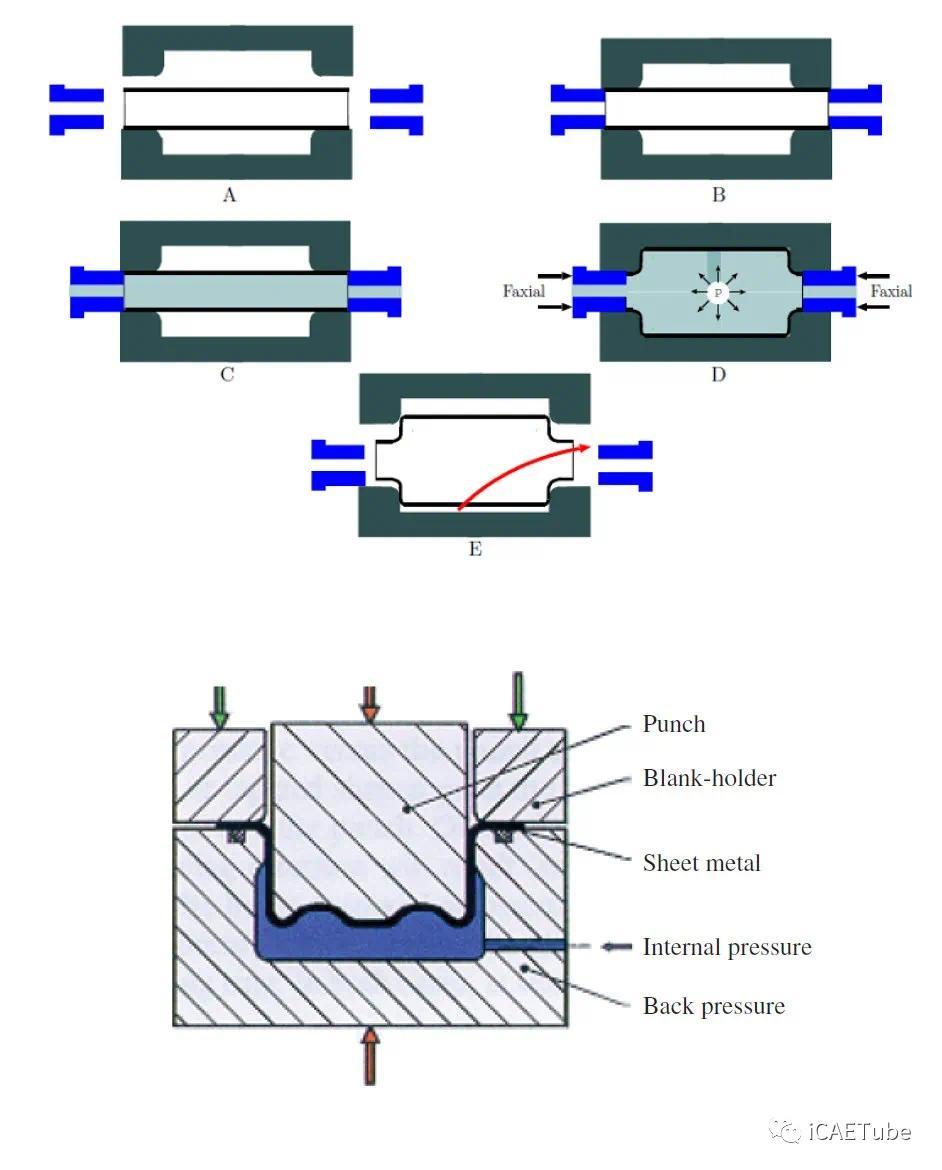

金属液压成形作为传统成形工艺的替代方法,用于大规模生产工件(管、坯、预制件等),主要在汽车和航空行业。液压成形主要利用流体压力塑造部件。如图,主要有两大类的液压成形:管材液压和板材液压。

失效模式

液压成型中的典型失效模式包括屈曲、起皱和局部缩颈,导致工作件爆裂/压裂。如图2,对于管材液压,屈曲和起皱(局部缩颈)通常发生在成形过程的开始,并与过度轴向传送有关。起皱可以通过稍微增加流体压力加以纠正。发生管爆裂可能由于颈缩,当缩颈初始时,应变变得不均匀,很快局部刚度显著降低,并发生失效。此类型的失效是由于过多的流体压力造成,也就是说为什么需找到最佳压力(负载路径),主要取决于材料特性和工件的最终几何形状。失效判断 – 成形极限图(FLD)

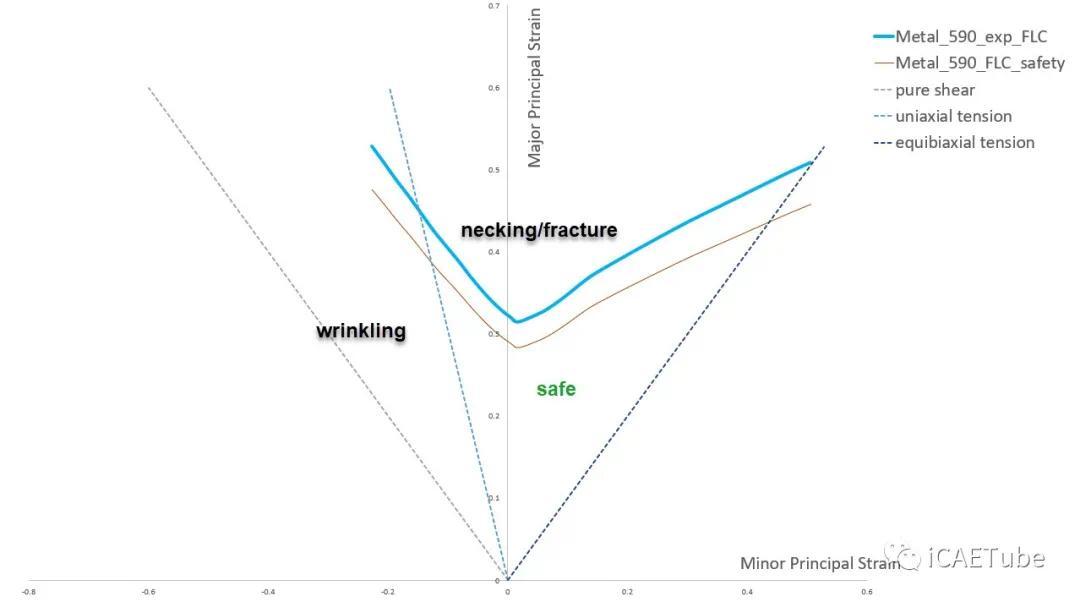

成形极限图(FLD) 通常用于金属成形过程,以评估工件的可形成性,并避免潜在失效,其是在双轴应变状态下根据主应变和次应变图制作而成。根据最新的研究,成形极限应力图(FLSD)更为合适,其对应变路径的变化不敏感。FLD是通过特定的试验测试获得,并能够可靠预测液压管材的破裂失效。为了显示与试验数据输入的相关不确定性,通常引入特定材料的成形极限曲线(FLC)的安全边际。如图3,示例中使用高强度双相钢FLC 曲线,浅蓝色("exp")线是从试验获得,同时还绘制了一个典型的设计安全线("safety"),以及特定钢的某些材料状态的限制线,一些失效模式的特定区域以粗体字体注释。 有限元模型

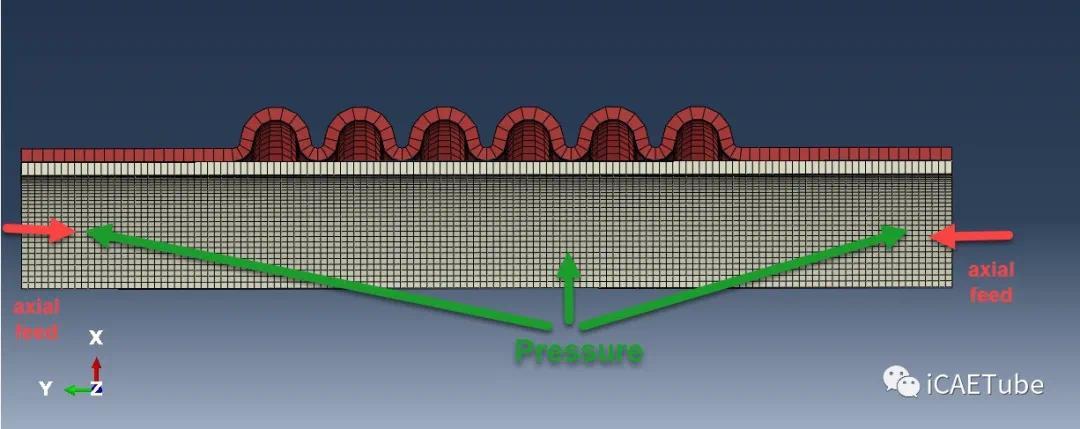

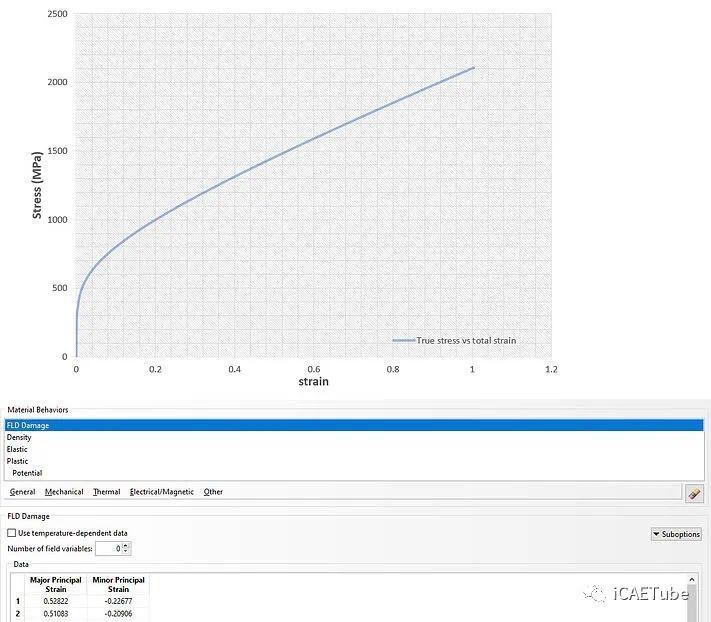

使用Abaqus对4mm厚管的液压成形过程进行模拟,以评估特定的高强度钢。管子在刚性模具上液压,成形金属波纹管接头。使用Abaqus/Explicit求解器(t=0.08s)。如图4,模型使用四分之一对称建模,并标明了加载边界,壳单元用于钢管(灰白色)和刚体单元(红色)用于模具。材料属性

金属成形中,可能会发生各向异性屈服,本模型使用了Hill’s各向异性屈服准则和各向同性弹性本构,材料真应力与塑性应变作为输入。对于损伤模型FLD,如图3输入,用于预测断裂。高强钢的应力与总应变曲线,以及材料选项卡详细信息,如图 5。边界载荷

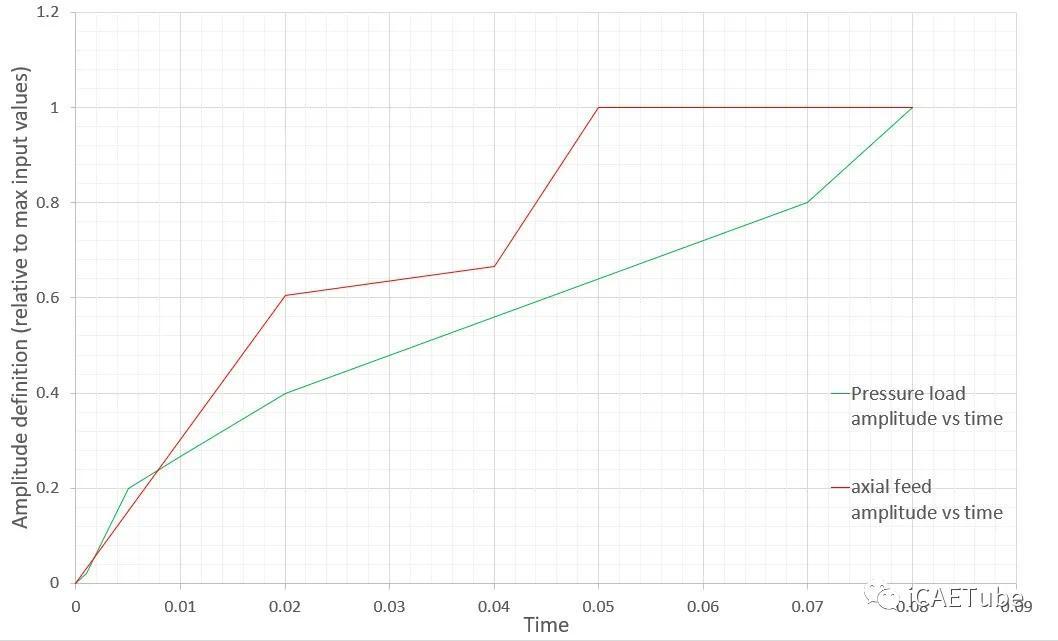

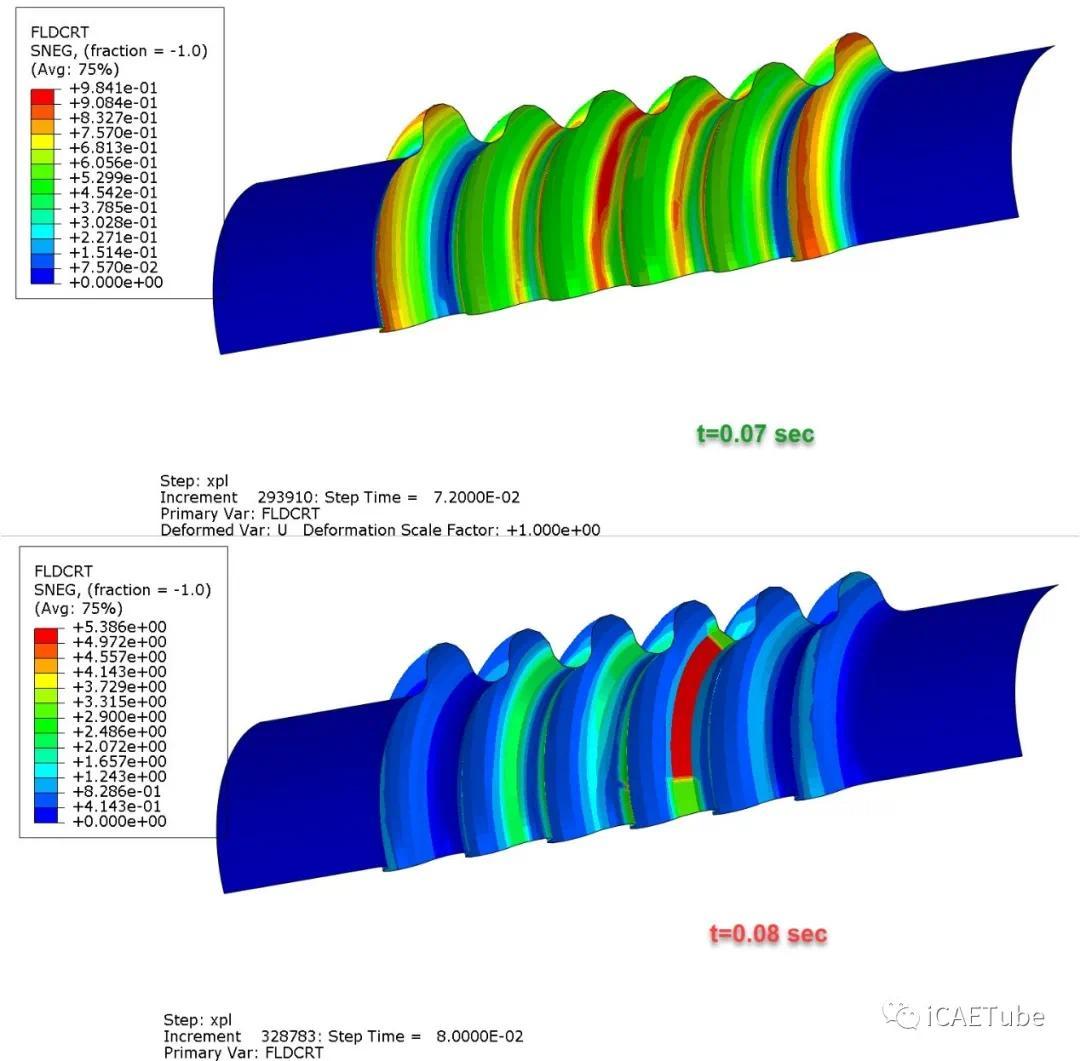

在液压成形仿真的设置,载荷输入是通过轴向馈送(两端位移控制下同步)实现,并在设定的幅值曲线下使压力负载于管面,图6的幅值曲线称为加载路径。通常在开始阶段,压力增加更快以强化材料,避免因轴向馈送的压缩而导致屈曲/起皱失效(图 6),找到最佳的加载路径,将产生具有更好质量的工件。此处选择的加载路径是(相对)随机路径。如今,FEA 为金属成型过程提供了一种可行且准确的方法来查找此最佳负载路径,由于这是一个迭代过程(查找负载路径),FE 分析通常与优化算法(例如Isight)相结合。成形极限损伤结果

通过FLD 损伤 (FLDCRT) 能够深入了解材料的可成形性极限。有助于为液压成形工艺和模具形状,评估不同的材料并决定选择最合适材料。图7为FLDCRT结果。上图的FLDCRT还小于1,即处于成形安全,下图的FLDCRT大于1,即有破裂风险。管厚结果

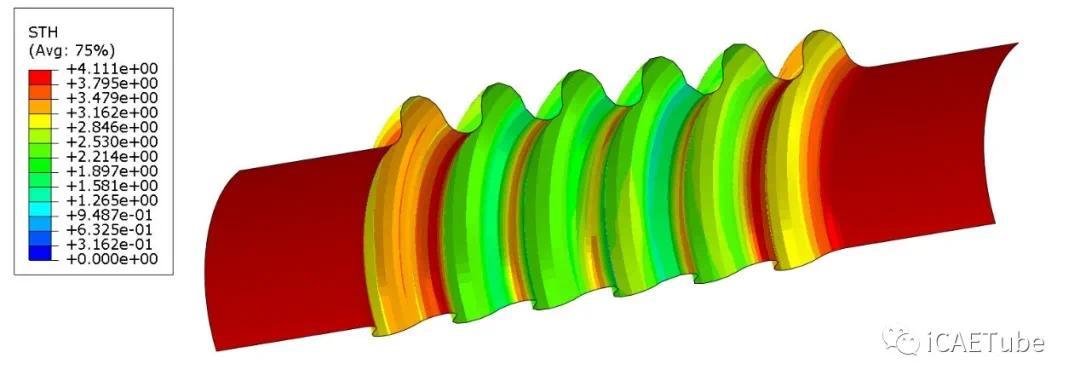

初始管道壁厚为4mm, 通常,由于轴向馈送的压缩,在管道液压成形中,管道末端会变厚,波纹管的最终壁厚 (STH)如下图 8所示。 在液压工艺结束时对管厚的均匀性进行检测,有助于评估成品质量,尽可能获得一致的壁厚。此外,壁厚可以帮助识别和改善液压成形工艺设置,通过监测厚度,可以改进加载路径,如图6的幅值曲线参数。当与优化程序相结合时,此功能变得特别强大,可以修改某些输入参数(加载路径、处理时间),以便保持在工件厚度减少的百分比以内。讨论

基于波纹管的液压成形模拟结果,与传统成型过程相比,液压成形具有明显优势,因此广泛应用,此外,由于新的 C02 排放法规规定了部件的轻量化,同时要求结构保持不变,预计未来几年将更广泛地使用液压成形。因液压成形过程相关参数的不确定性,使得有限元的使用对优化成形非常有前景。江丙云,孔祥宏,树西,苏景鹤. Abaqus分析之美. 人民邮电出版社,2018.Nikolaos Mavrodontis ,Metal tube hydroforming process and forming limit diagrams in Abaqus,2020.

声明:原创文章,欢迎留言与我讨论,如需转载留言